邹晓康,张浩然

(浙江师范大学 数理与信息工程学院,浙江 金华321004)

摘要:设计了基于STM32处理器的有位置传感器的直流无刷电机控制器,采用电子换相取代传统有刷电机的电刷换相,弥补了传统有刷电机寿命短、发热严重问题。直流电机转子位置信息通过霍尔传感器检测,根据电机换相原理,控制器输出PWM波到智能逆变器IPM驱动电机运行。移植网络协议LWIP对工业现场电机进行统一管理。

关键词:STM32;控制器;直流无刷电机;IPM;LWIP

0引言

随着现代机械工业的发展,传统的有刷电机广泛应用于工业控制的各个方面,但由于其本身构造存在换相电刷导致运行时换相抖动大、电机线圈发热严重的问题,长时间运行电刷本身磨损导致使不能正常使用[1]。新兴的直流无刷电机在电机控制器驱动下,采用电子器件换相,从而避免了这些问题,延长了电机寿命,提供大扭矩输出,提高电机运行稳定性和可靠性[2],并且在控制器上嵌入以太网口,实现工业现场所有电机统一管控。

1系统设计原理

根据市场应用广泛的有刷电机存在电刷磨损以及电流换相噪声大的缺陷,设计一种基于ARM的无位置传感器的直流无刷电机(BLDC)控制器以电子换向取代了机械换相器。基于STM32的有感直流无刷电机控制器,根据电机内嵌的三个霍尔传感器的输出电平判断转子位子信息,STM32处理器高速运行换相程序,依据转子位子来导通或关断逆变驱动模块,实现电机线圈的通断电,进而实现换相[3]。通过STM32自带的高速AD模块,采样电机线圈中心电压实现有电机线圈过流保护,采样电池电压实现电池检测,采样电位器电压设定速度输入。通过线圈电流参数和转子转速参数,实现电机的双闭环控制。由于采用高速集成处理器和智能驱动模块,集成的内部资源丰富,既简化了电路的复杂程度,也提到了电路的稳定性。

2系统硬件设计

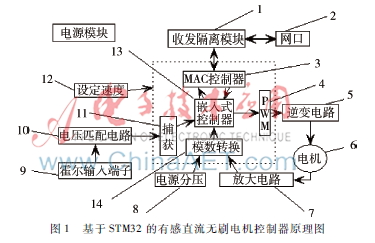

基于STM32的有感直流无刷电机控制器的原理图如图1所示。其中控制器采用STM32F407,收发隔离模块1采用金升阳的DP83848,主要实现能量检测和隔离高电压功能,通过标准以太网接口连接于控制器内嵌的MAC控制器3,实现以太网通信。霍尔输入端子9为电机霍尔传感器输入接口,连接于电压匹配电路10,使霍尔输入电平匹配控制器电平,电平匹配后输入到控制器输入捕获端口。控制器捕获霍尔传感器的位置信息并且得到电机转速,高速运行换相程序,输出PWM4驱动逆变电路5的功率管通断实现电机6换相。设定速度12即电位器电平,实现外部对目标转速的设定,连接于模数转换模块14。电源分压电路8对电源分压后输入到模数转换14,实现电源电压的监测。电机6中线电压连接于放大电路7,实现对电机的过流保护。嵌入式控制器13高速运行换相程序、以太网协议、速度电流双闭环PID控制程序,分别实现电机换相正常运行、网络通信的统一管理以及电机转速控制。

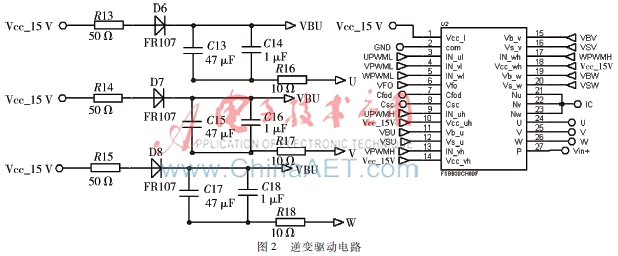

基于STM32的有感直流无刷电机控制器最主要的硬件电路为逆变驱动电路,传统的驱动电路一般采用驱动芯片和IGBT管结合的驱动桥电路,而本设计采用智能驱动模块FSBB30CH60F,可耐600 V高压和30 A大电流,内部集成智能驱动芯片和功率管,集成度高,大大简化了驱动电路的复杂性,提高了驱动电路的可靠性和安全性。驱动电路如图2所示。

智能驱动模块内部集成了4个驱动芯片和6个功率管,其中3个驱动芯片分别驱动3个上半桥功率管,1个驱动芯片驱动3个下半桥功率管。三相电机输入驱动线为U、V、W,UPWMH、VPWMH、WPWMH为U、V、W三相上半桥功率管驱动信号;UPWML、VPWML、WPWML为U、V、W三相下半桥功率驱动信号,连接于控制器;4个驱动芯片采用外部接15 V电压自举即电路图中的VBU、VBV、VBW,VSU、VSV、VSW为自举电压的地,Vcc_15 V是各个驱动芯片的工作电压,Vin+为电机的驱动电压,连接于驱动桥上的桥臂功率管上。IC为三相电流,输入到运放电路中放大,放大输出至控制器模数采样。

设计中链路层采用主控芯片STM32F407内部自带的媒体访问控制器MAC实现, MAC与物理层芯片通过RMII或MII接口通信,物理层采用DP83848实现,该芯片有如下特点:快速以太网控制器,符合IEEE 802.3标准的;集成极性检测和校正10/100Base-T端口自匹配物理层PHY;支持暂停控制帧,包括自动发送和接收流控制;可编程填充数据和CRC校验生成;支持半双工和全双工数据收发的工作模式;内部集成高性能的DMA,24 KB的数据包缓冲SRAM用于发送和接收。DP83848接口如图3所示。

为了有效地保护DP83848芯片和系统的安全,在输出端,通过变压器隔离方式对以太网模块HR911105A进行隔离保护,输入、输出差分线通过50 nF电容进行滤波处理,屏蔽高频信号的干扰,震荡电路采用集成的50 MHz有源晶振,保证输出的时钟信号饱满、圆滑、稳定。网络隔离模块如图4所示。

软件设计包括换相程序、控制算法、TCP/IP通信协议。换相程序是电机正常运转的保障。控制算法主要实现电机变速的调控、电机的启动,以及当外界设定速度与实时速度有差距时调节PWM输出占空比。TCP/IP协议主要图5程序框图是实现通信,将电机线圈电流、转速等信息通过以太网发送出去。程序框图如图5所示。

本设计采用两两导通方式,即任一时刻只有两相绕组导通,另一相绕组关闭。换相程序根据霍尔信号反馈的转子位子信息结合旋转方向和电机结构,制作出导通表,本设计采用上桥臂PWM波调制下桥臂恒通模式驱动[4],TIM3配置成为输入捕获模式,当霍尔信号变化时,触发定时器捕获中断服务程序,调用换相算法。

控制算法主要是实现电机调速,通过调节定时器输出的PWM占空比,使实时速度达到预设的目标速度。占空比越高,即导通时间越长,电机加速越快。本设计的控制算法采用电流-速度双闭环PID控制[5],驱动PWM载频为20 kHz,占空比在20%~80%可调。速度通过捕获霍尔传感器变化得到,把速度环PID控制的输出作为电流环的输入,电流检测是检测线圈中心电流,速度环的输出和中心电流作为电流环PID控制的输入,最后决定PWM占空比控制电机运行。速度电流双闭环控制原理图如图6所示。

移植LWIP协议栈实现控制板的网络通信,调用tcp_receive()函数实现数据接收,调用tcp_write()函数进行数据发送,可以实现数据实时、稳定、高效、可靠地传输。

4系统测试

电机驱动电压为24 V,控制器系统板供电15 V。驱动调制采用上桥臂调制下桥臂恒通方式,根据转子位子信息以及换相程序输出PWM波至逆变器上桥臂。根据换相程序间断性导通或关闭,导通时占空比在一定范围内可调。

为了测试控制器性能以及算法的优越性,从带负载情况、相电流、电机转速、设定目标速度实现时间等方面来测试。测试结果如表1所示。

5结论

通过对该控制器进行整体测试可知,该系统集成度高,稳定性好,体积小巧,控制芯片STM32F407内部集成丰富的片上资源,使得系统可以采用内部专用的高级定时器来控制电机,采用内部普通定时器来捕获霍尔传感器触发换相程序,从而达到对电机的实时精准控制。输入驱动PWM在20%~80%范围内可调,设定速度通过外接电位器输入后,电机能够较好地完成速度变化调控,并且可以通过轻量型以太网协议LWIP将电机设定速度、转速、相电流等情况上传至上位机。

参考文献

[1] 胡波,徐国卿,康劲松.无刷直流电机无位置传感器控制技术[J].电机与控制应用, 2007,34(5):21 23.

[2] 周波,魏佳,穆新华,等.反电势逻辑电平积分比较法实现的无刷直流电机无位置传感器控制[J].电工技术学报, 2000,15(4):5 9.

[3] 杨庆保.纯电动汽车整车控制器研究[D].北京:北京交通大学,2010.

[4] 韦锟.永磁无刷直流电机电磁转矩脉动抑制技术的研究[D].杭州:浙江大学,2005.

[5] 张相军,陈伯时.无刷直流电机控制系统中PWM调制方式对换相转矩脉动的影响[J].电机与控制学报,2003,7(2):8791.