随着触摸屏在手持式消费类设备中逐步替代机械按键,由于缺乏触觉响应,消费者开始提出对实时响应的需求。用户已经习惯了按键按下时表示成功操作按键输入的机械触感,如图1所示键盘。近来,由于缺乏好的触觉反馈设计,从而带动了电子触觉响应系统的需求。

图1. 基于软件的按下激活按键

使用压电驱动实现触觉反馈是一种比较有前途的方法,这种方式已经在少数消费类设备中应用了很多年。压电式触觉反馈具有很多优点,包括:快速响应、超薄外观、低功耗以及大量可以利用的压电材料和组装工艺。

压电特性和比较

压电材料有各种不同的形状、尺寸、厚度、电压范围、作用力和额定电容,可以加工成特定形状,以满足特殊应用及封装的需求,并可以提供单层和多层结构。多个压电体可以实现较强的触觉反馈和多种不同的触感。

工作在谐振点及其附近的压电驱动应用包括:

●振动激励和消除

●微型泵

●微型雕刻系统

●超声钻孔/焊接/雕刻/解剖/计量

工作在谐振点以下的应用包括:

●触觉响应

●图像稳定

●自动对焦系统

●纤维光学校准

●结构变形

●磨损补偿

压电工作原理

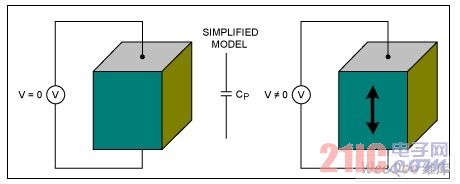

低于谐振频率时,压电体可以简单地用一个电容模拟。当直流电压加在压电体两端,构造和物理形状不同的压电体会产生不同的形变(图2)。

图2. 简化压电体模型

库仑定律指出Q=CV,但在压电体中电容不是常数,这是因为电容极板间距会随着电压变化而变化。

当对压电体施加电压时,由于极板间距离发生变化(图3A),电容量也会随之改变。压电体位移正比于电场强度,而电场强度是极板间电压和距离的函数。外加电压和压电驱动器产生的作用力保持着合理的正比关系(图3C)。

在大多数压电驱动器移动范围内,压电体等效电容的电荷与位移量都保持近似正比关系。如果等效电容极板间没有漏电流,即使极板与电压源断开,仍能够保持位移量。

图3. 位移量和作用力与外加电压

作用力正比于压电体外加电压(图3)。作用力(相对于时间)是影响触觉响应的主要因素,它决定了用户的感觉,使用多层压电体可以改进位移量。

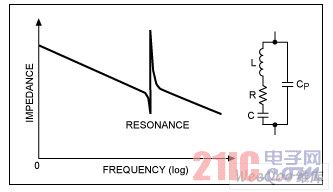

压电模型

压电体中运转的电机系统可以用主介质电容CP并联由LRC组成的串联网络来模拟(图4)。达到谐振频率之前,阻抗会像电容一样随频率上升而下降。所以,当压电体工作在远低于谐振频率时,可以仅用一个电容CP来模拟。

图4.压电体阻抗与频率

压电体可以工作在谐振频率,以满足自激振荡在固定频率的需求,例如超声振荡器。然而,用于触觉反馈的压电驱动器通常工作在远远低于谐振频率的位置。

对于音频应用,效率是最关心的问题,触觉反馈则与之不同,触觉反馈的关键问题不是效率,而是人的触感。超过几百兆赫兹的振动不但不能提供很好的触觉反馈,反而消耗不必要的功率。周期超过几毫秒的振动可以产生较强触感,但也会产生不希望听到的喀哒声。

图5展示了一个典型的触感波形图,波形模拟了对一个机械按键按压和释放的感觉。波形的上升沿,P0到P1,反映了按压的触觉响应;下降沿,P2到P3,反映了释放的触觉响应。从P1到P2的时间是用户按住机械按键的持续时间,由用户决定。

图5.一个典型触觉反馈的波形示例

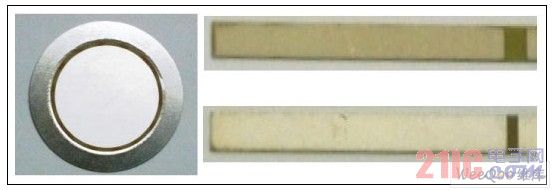

当构建一个基于压电体的触觉反馈系统时,首先需要决定的是使用单层还是多层压电驱动器(图6)。表1总结了两种压电类型的对比。

表1.单层和多层压电驱动器的优势对比

图6. 左图为100VP-P单层压电片 (SLD) ;右上图为 120VP-P多层压电条(MLS); 右下图为 30VP-P多层压电条(MLS)

方案选择

单层还是多层结构?

表1提供的信息建议使用单层压电驱动器。单层片供货量大而且已经量产,投入生产的多层压电体则相对较少。另外,单层压电体成本低很多,这在使用多个压电体的方案中十分重要。例如,市场上的很多手机在屏幕后面都安装了多个单层压电片,这种情况下使用多层压电体成本就要高很多。

分立方案还是单芯片方案?

基于压电体的触觉反馈方案的缺点之一是复杂度比较高,典型的压电体解决方案采用分立元件实现整个触觉反馈系统,额外的分立元件包括一个微控制器、反激boost或集成电荷泵、反激变压器或电感,以及各种电阻、电容、二极管和晶体管。而基于直流马达的触觉反馈方案需要很少甚至不需要外部元件。

单芯片触觉反馈方案,如 MAX11835相比于传统分立设计有很多优势:较小的印制电路板尺寸、较低功耗、精简的材料清单(BOM)以及简单的软件支持。考虑到压电体尺寸也很小, MAX11835对于手持设备是极具吸引力的解决方案。

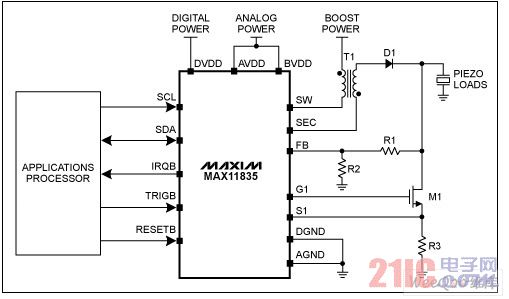

图7 展示了单芯片高压触觉反馈驱动控制器的框图:

图7. 使用压电驱动器的触觉反馈方案框图

MAX11835 单芯片优化方案具有以下功能:

●支持单层和多层压电驱动器

●用户可定义的片上波形存储功能(通过串口)

●片上波形发生器

●内嵌DC-DC升压控制器

●工作电压范围可满足典型的手机电池需求

●小封装尺寸

●低功耗

电源管理的重要性

压电体相对于直流马达驱动器来说功耗极低,尽管如此,仍有一些其它功耗因素需要考虑:

●每次触碰从主电源消耗的功率

●每次触碰的波形类型

●每秒触碰次数

●高压升压电路消耗的功率

MAX11835触觉驱动控制器对各种压电驱动器和高压电容的功耗进行了测量。MAX11835可以回放boost转换器反馈环路中软件控制的存储波形,测试波形包括100Hz正弦波和20Hz斜坡。

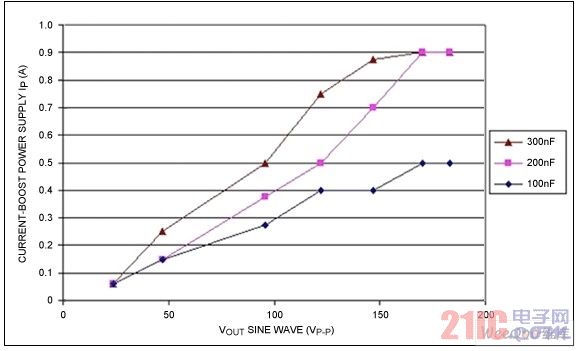

图8、9A和9B 显示了 MAX11835 驱动 175V 100Hz 正弦波时的输出,同时也画出了变压器主线圈电流。

图8.输出电压波形和 MAX11835 boost电源的电流波形

图9A. 100Hz连续正弦波下,功耗随负载的变化曲线

图9B. 峰值boost电源电流随负载变化的曲线图,

测试条件:频率 = 100Hz的正弦波;boost电源电压 = 4.2V;boost电源去耦电容 = 10uF;使用6:1变压器。

按下按键是最普通的操作,图10所示波形需要40ms充电,10ms放电。缓慢充电在触碰屏幕的过程中不容易被察觉,而快速放电的感觉则如同释放一个机械按键。

图10. 按压按键的模拟波形

图11. 功耗与压电电压曲线图,用单层和多层压电体模拟按键的按压。当电压超过180V,MAX11835的原边钳位开启,功耗会急剧上升。

图11所示波形连续工作。功耗随着占空比的降低而线性下降。在机械负载(半阻塞作用力)和空载压电驱动器的压电体数据间没有显着的区别。

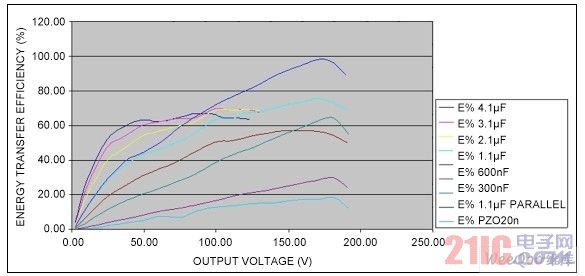

图12显示了MAX11835升压过程的效率,用负载消耗能量除以升压电源消耗能量(VBST)进行测量。

图12. 能量转换效率:负载消耗能量与VBST消耗能量。电压超过180V时,MAX11835的原边钳位开启,效率快速上升。

图12中,效率随着负载电容的增大而上升,因为只有boost电路消耗静态功率。

MAX11835 功耗与马达驱动器功耗对比

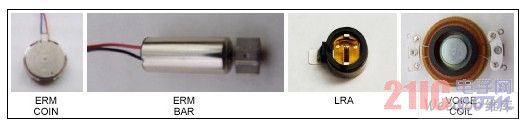

MAX11835的功耗相对于马达驱动器来说非常低,马达驱动器包括偏振旋转(ERM)型、线性振荡驱动器(LRA)型和音圈型。

基于马达的驱动器通常需要低电压(1.8V至3V),电流却相当大。此外,马达的通、断特性,尤其是ERM型,不具备理想的模拟触感所需的反馈信号。

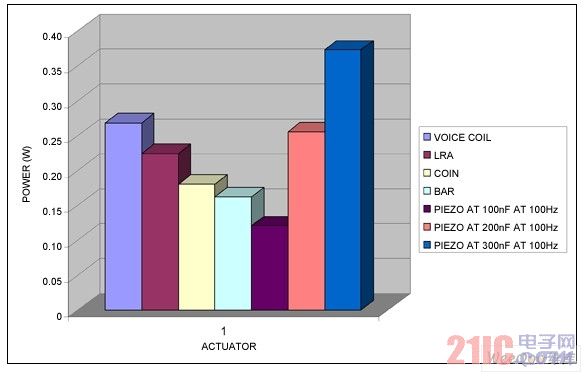

表2和图13给出了驱动器的大量测量结果,测试了两种工作模式,连续工作和脉冲工作。实际情况通常不是连续工作方式,因为很多触碰操作非常短暂,即使仿真纹理表面的仿真。

表 2. 马达驱动器的功耗

图13. 表2对比的驱动器,相关数据如表2所示

图14显示了连续工作的功耗。图中压电体由幅度为180V、频率为100Hz的连续正弦波驱动。其它驱动器由3VDC或2VRMS (LRA 和音圈)驱动。

图14. 各种驱动器的连续工作下的功耗

图15显示了脉冲工作方式下的功耗,图中驱动器由50ms脉冲驱动,以此仿真按键按压操作。压电驱动器驱动幅度为180V ,其它驱动器驱动电压为3VDC或 2VRMS (LRA 和音圈)。

图15. 各种驱动器在脉冲工作方式下的功耗

结论

从以上讨论中可以得出很多结论。显然,基于多种考量,单层(非多层)压电驱动器是当前更具吸引力的设计方案:

成本最低

供货渠道众多

大规模量产

提供定制设计

可安装在LCD背面或侧面

数据显示,应该对触觉反馈电路消耗电源功率进行详细计算,波形幅度、类型和持续时间都会影响功耗的大小和触觉响应。

每秒钟触碰的次数也会影响功耗,需要考虑滚动或滑动操作,还是轻按或缓慢键入等,这些因素都会影响功耗。最后,把测量结果归一化为每秒钟进行的一次触碰操作,以便比较。