摘要:在研究两轮自平衡电动车的平衡控制的基础上,设计了基于MEMS组合模块的姿态测量系统。通过对各MEMS传感器输出信号特征的提取、分析,将离散化低通滤波器模型与互补滤波的思想相结合,巧妙地构造出一种便于本系统实现的数据融合模型。同时,提供了一种基于MEMS组合模块姿态检测的低成本、可行性方案。

关键词:MEMS组合模块;姿态检测;数据融合;MMA7260;ADXRS610

引言

在两轮自平衡电动车的平衡控制中,对车体的俯仰角进行实时准确的测量是整个平衡控制的前提。传统的机械式姿态测量仪体积大、响应速度慢、测量精度低,远远不能满足双轮自平衡电动车平衡控制的实时性和精确性要求。基于光学原理和图像处理技术的姿态测量仪精度较高,但是价格昂贵,且需要进行大量的复杂运算,一般需要计算机辅助完成,不符合两轮自平衡电动车的成本和车载性要求。本文采用ME-MS组合模块的设计方案实现了对车体俯仰角的测量。本测量系统不但具有体积小、响应快、成本低的特点外,而且经过数据融合处理后,有效地减小了环境中震动干扰的影响,能够在具有强烈震动的车体环境中达到系统的精度要求。

1 系统构成及工作原理

1.1 系统构成

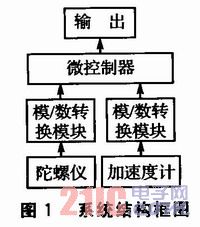

本姿态测量系统主要由单片机PIC16F877、加速度计MMA7260和陀螺仪ADXRS610构成。系统结构框图如图1所示。Microchip公司提供的PIC16F877芯片作为控制芯片,负责对加速度计与陀螺仪进行A/D采样及后续的数据处理。

ADXRS610是ADI公司推出的一款高性价比的单轴陀螺仪。ADXRS610是一款模拟量输出器件,其输出量与绕旋转轴的旋转角速度成线性正比,对角速度量进行积分运算即可得到旋转的角度值。ADXRS610角速度的测量范围是±300 rad/s,灵敏度为6 mV/(rad·s-1),零位输出电压为2.50 V,非线性误差为±0.1%F.S.,-3 dB带宽为40 Hz,固有频率为14 kHz。

1.2 加速度计的数学应用原理

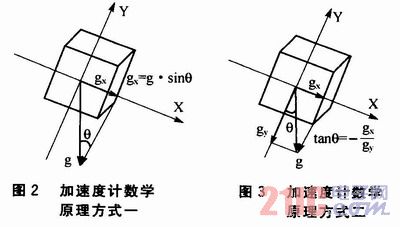

MMA7260是一款性价比较高的三轴模拟量输出加速度计,模拟输出量与其敏感轴方向上所受加速度大小成线性关系。文中利用MMA7260测得静态加速度值,进而计算出被测平台与水平面的夹角值。所谓测量静态加速度,是指在平台静止时,测量重力加速度在某一敏感轴上的分量的大小。由于重力加速度的方向总是垂直向下的,这正好为测量系统提供了一个天然的参考坐标系。通过加速度计间接测量角度的数学原理有两种方式。

方式一如图2所示。利用单一敏感轴测得重力加速度分量,其中角度θ、重力加速度g与敏感轴分量gx三者构成反余弦关系:

![]()

方式二如图3所示。

利用双敏感轴测得重力加速度分量,其中角度θ、Y敏感轴分量gy与X敏感轴分量gx三者构成反正切关系:

![]()

方式一只需要单轴加速度计就能实现角度测量,在数据采集时也只需要单通道的ADC模块进行处理,在硬件成本和软件编程的难易度方面都有优势。方式二采用两敏感轴同时采集两个方向的重力加速度分量,通过两个轴的分量比来获取角度值。由于两敏感轴所处的环境因素一样,因此对于震动、温度变化等因素的干扰有一定的抑制效果。另外,对于不同地理位置的重力加速度常量值的变化,方式一会产生相应的误差,而方式二可以从原理上消除此类误差。经比较,选用第二种方式。

1.3 数据融合模型

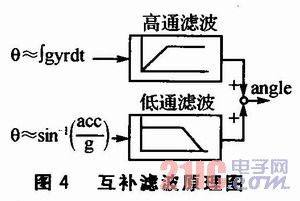

互补滤波的基本原理如图4所示。互补滤波的思想即针对不同输出特性的传感器,采用不同的滤波方法将所得的信号结合起来,从而克服单一传感器失真严重的缺点,获取到更为准确的信息。使含有高频噪声分量的加速度计信号通过低通滤波器滤波,使具有积分漂移效应的陀螺仪信号通过高通滤波器滤波。

由于本系统的高、低通滤波过程均是通过PIC16F877进行软件方式处理来模拟实现电子电路的功能,因此需要将连续滤波模型公式离散化处理。连续型低通滤波器的模型公式如下:

![]()

其中,uin(t)和uout(t)分别为输入和输出电压,RC为时间常数。离散化后的数字低通滤波器模型如下:

![]()

其中,,yi表示i时刻的输出;xi表示i时刻的输入;yi-1表示(i-1)时刻的输出;△T为采样周期。基于互补滤波的思想并结合离散化数字低通滤波器模型,构造出如下模型:

![]()

其中,angle为系统最终的输出角度值;gyr为由陀螺仪数据计算得出的角速度值,gyrdt则为一个采样周期内的角度增量;acc为由加速度计数据计算得出的角度值。当选择合适的时间常数RC和采样周期△T时,此模型能模拟实现对陀螺仪的高通滤波和对加速度计的低通滤波

的互补组合功能。同时,时间常数和采样周期也确定了系统对陀螺仪和加速度计输出信号的置信度。当本系统选择时间常数为0.1 ms,采样周期为5 ms时,代入上式模型有:

![]()

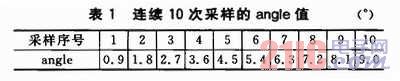

假设初始状态时,系统角度估计值angle、陀螺仪输出角速度值gyr和加速度计输出的角度值acc均为零。表1是当加速度计收到一个10°数值的突变信号时,在连续10个采样周期内估计值angle的变化过程。

从表中可以看出,在系统采样周期设为5 ms时,如果此突变信号频率高于200 Hz,即该信号持续时间不超过一个采样周期,那么此信号给系统带来的最大偏差不会超过0.9°。此时,可认为系统对于加速度计的高频信号不信任,而信任陀螺仪的信号。如果此突变信号频率低于20 Hz,则该信号的持续时间会达到10个采样周期以上,在第10个采样周期时,系统的估计值angle为9.0°。此时,可认为系统信任加速计的低频信号。由此可见,此模型具有对加速度计的低通滤波功能和对陀螺仪的高通滤波功能。

2 仿真验证

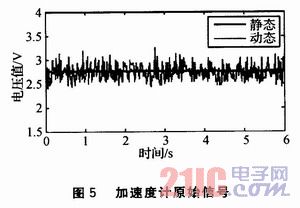

应用文中构造的数据融合模型,通过Matlab工具对实测原始数据进行仿真,验证此模型的有效性。加速度计原始信号如图5所示。

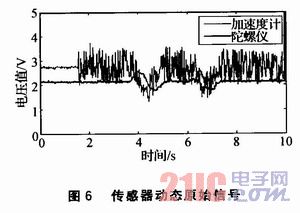

这是加速度计在动态和静态时的原始信号输出对比,可见加速度计的动态输出由于存在高频干扰,致使输出数据完全不能准确地反映真实的姿态值。被测平台发生倾斜时采集的加速度计和陀螺仪的原始信号值如图6所示。可以看出,在1.6 s之前被测平台没有受到震动干扰,此时加速度计的输出信号振幅较小。在1.6 s之后,被测平台受到震动干扰,加速度计的输出信号受到严重干扰,而陀螺仪的输出信号几乎不受震动干扰。

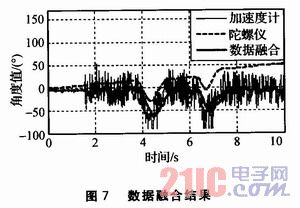

数据融合结果如图7所示。其中,加速度计曲线是通过对加速度计原始信号计算得到的角度值,可见依然波动较大。陀螺仪曲线是通过对陀螺仪的输出角速度值进行积分运算所得的角度值。数据融合曲线是通过文中构造的数据融合模型进行解算得到的角度值。

由图7可以看出,由单一的加速度计得出的角度值波动很大,不能准确反映真实值。由单一的陀螺仪经过积分运算得到的角度值虽然没有波动,但随着时间的增大,产生的积分累积效应将非常严重。从0 s到10 s,陀螺仪产生的积分累积偏差接近了50°,并以平均5°/s的速度加速扩大。这也是不能单独使用陀螺仪进行平台姿态检测的原因。而经过数据融合处理后得到的角度值,既克服了加速度计动态性能差的缺点,又很好地补偿了陀螺仪的积分飘移。

3 系统实现

3.1 硬件设计

在电路板设计之初,需要根据加速度计、陀螺仪的敏感轴方向确定传感器的安装位置和角度。陀螺仪和加速度计应安装在较近的位置,尽量减少两传感器的外部环境差异,这有利于减少后期数据处理的误差。在平台刚性接触面是否采取防震处理,如加入防震垫片等措施,这对于传感器的输出有很大影响,尤其是对加速度计的影响尤为突出。

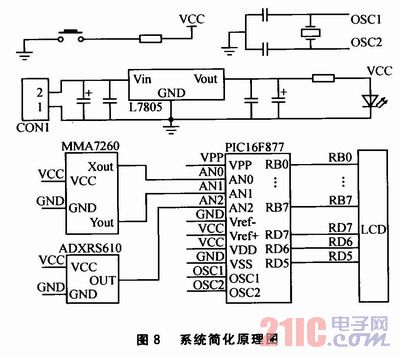

为了方便调整传感器安装位置和角度,在硬件设计时采用了模块化思想,将加速度计和陀螺仪设计在一块独立的小电路板上,并使加速度计的X敏感轴正方向指向被测平台的水平向前方向,而陀螺仪的旋转敏感轴则需要垂直于加速度计的X轴且平行于加速度计的Y轴进行安装。系统通过预留数据端口外接LCD液晶显示屏,可以经过简单编程直接将姿态数据显示出来。系统的电源由一只7.5 V可充电电池提供,并由L7805构成的稳压电路转换成稳定的5 V电源为整个系统供电。采用4 MHz晶振提供系统时钟。系统简化原理图如图8所示。

3.2 软件设计

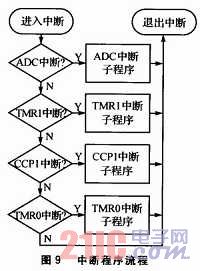

PIC16F877中自带一个10位精度的模/数转换(ADC)模块,支持8路模拟转换通道。对于本系统中的加速度计和陀螺仪,其10位模/数转换模块的分辨率完全可以达到系统所需的精度要求。根据系统时钟频率和模/数转换(ADC)模块转换时间,选择1/8时钟频率作为模/数转换时钟,分别由AN0、AN1、AN2通道采集加速度计和陀螺仪的模拟量信号。由于陀螺仪的采样结果在后续的信号处理中需要进行积分处理,所以要求模/数转换模块的每次采样间隔时间尽可能相等,以保证后续运算的准确性。在PIC16F877中的CCP2模块设置为特殊事件触发模式时,配合计时器1,可以实现对模/数转换模块的定时中断开启功能。在使用特殊事件触发启动模/数转换时,需要注意几个细节方面的处理方能得到准确的模/数转换结果:首先,在模/数转换模块初始化时,需要将ADCONO寄存器中的ADON位置1,否则即使在特殊事件触发后也不能启动模/数转换;其次,在通过AN0、AN1、AN2三个模拟通道相互切换实现对加速度计和陀螺仪的采样过程中,需要使用ADIF中断响应来获取模/数转换的结果并进行通道切换,在通道切换后,必须保证在下一次模/数转换模块触发来临之前有足够的采样时间。根据对整个系统需求的综合分析,将CCP2的触发采样周期设为5 ms。中断程序流程如图9所示。

4 系统测试

实验是在25℃室内环境下进行测试的。首先将本姿态测量系统固定安装在两轮自平衡电动车车体上,再将两轮自平衡车的电机上电运行以提供一种强震动干扰环境。表2是将两轮自平衡车车体分别固定在0°、30°、45°三个位置进行测量的数据。

从测量结果可以看出,随着角度增大,由于MEMS器件的非线性因素导致误差有所增大,但在0°到30°之间误差保持在50’以内,误差精度完全可以满足两轮自平衡电动车的控制要求。数据显示,测量数据的数值普遍比真实值偏大,这是由于被测试平台安装的初始角度比真实零初始角度偏大造成的,在对初始安装位置进行校正后会进一步缩小误差。为了达到更高精度,除了在初始安装时对初始位置进行校正外,还需要对MEMS器件进行更精确的标定和合适的温度补偿。

5 结论

文中构造了满足本系统要求的数据融合模型,利用Matlab工具验证了该模型的合理性和有效性,并设计了本姿态测量系统的硬件电路。实验测试表明,误差精度完全可以满足两轮自平衡电动车的平衡控制的需求。本姿态测量系统除了具有很好的抗干扰性能,还具有很好的可移植性,既可外接LCD显示器构成独立的姿态测量系统,也可为其他平台提供实时准确的姿态数据,通过简单的软件扩展还可以提供角速度、角加速度等姿态参数的测量。