1. 简介

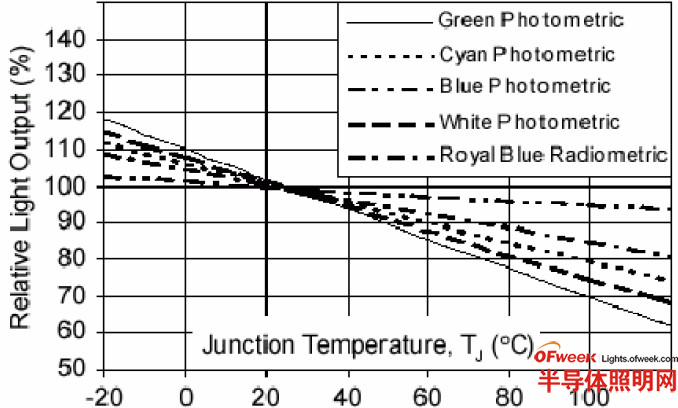

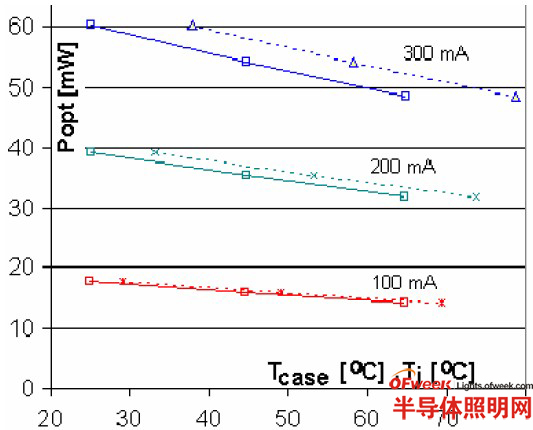

众所周知,LED的有效光辐射(发光度和/或辐射通量)严重受其结温影响(如图一所示,数据来源于Lumileds Luxeon DS25 的性能数据表)。

(点击图片查看原图)

图1:一组从绿光到蓝光以及白光的LED 有效光辐射随结温的变化关系

单颗LED 封装通常被称为一级LED,而多颗LED 芯片装配在同一个金属基板上的LED 组件通常被称为二级LED。当二级LED 对光的均匀性要求很高时,结温对LED 发光效率的影响这个问题将十分突出[1]。

文献[2]中提到,可以利用一级LED 的电、热、光协同模型来预测二级LED 的电学、热学及光学特性" title="光学特性">光学特性。前提是需要对LED 的散热环境进行准确建模。

本文第2 节中我将讨论怎样通过实测利用结构函数来获取LED 封装的热模型,并将简单描述一下我们用来进行测试的一种新型测试系统。第3 节中,首先我们回顾了电-热仿真工具的原理,然后将此原理扩展应用到板级的热仿真以帮助优化封装结构的简化热模型。在文章的最后我们将介绍一个应用实例。

2. 建立LED 封装的简化热模型

关于半导体封装元器件的简化热模型(CTMs)的建立,学术界已经进行了超过10 年的讨论。现在,对于建立封装元器件特别是IC 封装的独立于边界条件的稳态简化热模型(CTMs),大家普遍认同DELPHI 近似处理方法[3][4][5]。为了研究元器件的瞬态散热性能,我们需要对CTM 进行扩展,扩展后的模型称之为瞬态简化热模型(DCTMs)。欧盟通过PROFIT 项目[7]制定了建立元器件DCTM 的方法,并且同时扩展了热仿真工具[6]的功能以便能够对DCTM 模型进行仿真计算。

当CTM 应用在特定的边界条件下或者封装元器件自身仅有一条结-环境的热流路径,则可以用NID(热阻网络自定义)方法[8]来对元件进行建模。

2.1 直接利用测试结果建立LED 封装的模型

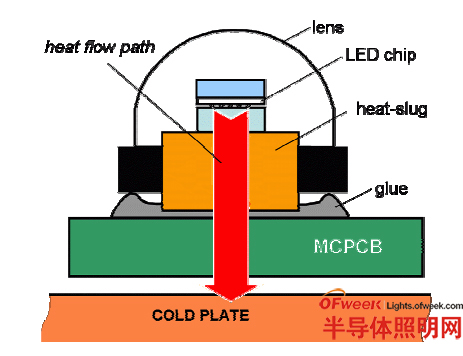

仔细研究一个典型的LED 封装及其典型的应用环境(图2),我们会发现,LED 芯片产生的热量基本上是通过一条单一的热流路径:芯片-散热块-MCPCB 基板,流出LED 封装的。

图2:二级LED 中的结-环境热流路径:LED 封装用胶固定于MCPCB 上

对于稳态建模来说,封装的散热特性可以通过thJC R ,即结-壳热阻来准确描述,结-壳热阻指的是从LED 芯片到其自身封装散热块表面之间的热阻。对于一级LED 来说,此热阻值可用热瞬态测试仪器按照双接触面法[9]进行测试来得到。

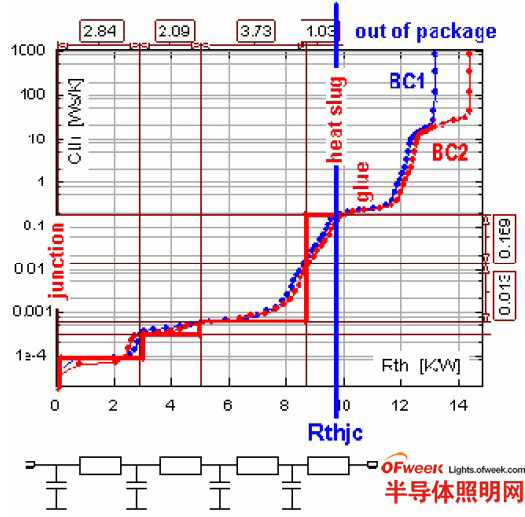

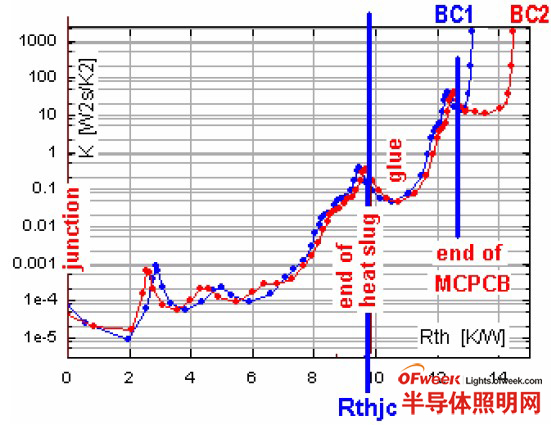

图3 和图4 所示的是thJC R 的另外一种测试方法。这种方法用两步测试完成了对一个二级LED 组件的测试工作,这两步的测试条件分别为:

第一种条件——直接把MCPCB 安装到冷板上

第二种条件——在MCPCB 与冷板之间添加一层很薄的塑料薄层

(点击图片查看原图)

图3:积分结构函数:安装于MCPCB 的1W 红光LED 及其封装的4 阶热模型

图4:微分结构函数:安装于MCPCB 的1W 红光LED(点击图片查看原图)

由于铜和胶的导热系数不一样,从结构函数曲线上即可方便的读出thJC R 的值。同时,由于在第二种条件下加入的薄层材料会让测试曲线发生分离,通过分离点即可很方便的分辨出结-板之间的热阻值。如果需要建立LED 封装的瞬态热模型,则需要用一条合适的热阻特性曲线来代替固定的thJC R 热阻值来描述结-壳热流路径的散热特性。从热瞬态测试得出的结构函数可帮助实现瞬态热模型的建立。积分形式的结构函数即是一个完整的热阻热容网络图,这些热阻热容值准确的描述了结-环境热流路径的散热特性。对积分结构函数进行阶梯近似即可得到热流路径上不同物理结构的折算热阻和热容值。(在文献[8]中提到的基于NID 的模型生成方法,是在时间常数上进行的离散化。)

这种方法已经被成功用于生成堆叠芯片的模型生成[10]。这种封装中通常会有多条热流路径,当附加在封装表面的边界条件不同时,则不能把生成的阶梯型RC 模型认为是独立于边界条件的模型。

对于LED 来说,封装内部仅有一条热流路径,则阶梯型RC 模型可以作为描述LED 封装热性能的一种非常合适的模型。

下图所示为LED 在不同的实际散热环境下测得的结构函数图形,从图中可以看出,LED 的热模型是独立于边界条件的,改变测试环境(在我们的例子中:插入了塑料薄层材料)并不会影响描述封装内部详细散热性能的那部分结构函数。文献[11]中同样提到,改变一级LED 的热沉的表面接触特性并不会对热流路径上位于其之前的部分产生影响。因此,图3 所示的、在热流进入MCPCB 之前的一段热流路径的阶梯状模型,是适合于当我们做类似于图2 所示的二级LED 或者类似于图8 所示的LED 组件的板级热分析时,用来模拟单个LED 封装的散热热性的。文献[11]中还提到了封装级LED 的更详细的建模方法。

2.2 LED 的热-光协同测试

半导体器件的热瞬态测试基于的是电学的测试方法[12]。常规元器件的热阻(或者瞬态时的热阻特性曲线)可以用测得的元器件温升和输入的电能来计算得到。但是对于大功率LED 来说,这个方法并不适合,这是因为输入总电能的10~40%会转变为有效的可见光输出。也正是因为这样,我们在利用直接测试的方法去建立LED 封装的热模型时都需要把有效的可见光输出的能量去掉。为此,我们设计了一套如图5 所示的测试系统,用它可以实现LED 封装的热-光协同测试。

(点击图片查看原图)

图5:连接到T3Ster 热瞬态测试仪的一套光测量系统(LED 安装于一个热电制冷片上)

(点击图片查看原图)

图6:不同偏压电流下1W 红光LED 的发光量随壳温(实线)以及结温(虚线)的变化曲线

被测元件固定于一个热电制冷片上,而热电制冷片安装在一个满足CIE[13]规范和推荐设置的积分球中。在进行光测量时,热电制冷片可保证LED 的温度稳定,而在进行热测试时,它就是LED 的散热冷板。在热和电的条件都不变的前提下对LED 或LED 组件进行光测试,我们可以得到在特定情况下的LED 发光功率(如图6 所示)。

当所有的光测量完成后,我们将被测LED 关掉,并用MicReD 公司的T3Ster 仪器对其进行瞬态冷却过程测量。在用T3Ster 进行测量时,我们使用与测试二极管时相同的测试仪器设置。热瞬态测试可以给出热阻值,所以元器件的结温可以通过热电制冷片的温度反推计算出来。

根据瞬态冷却曲线,并同时考虑元件的有效光能输出,我们可以计算出被测元件的热阻特性曲线。而热阻特性曲线又可以被转换成结构函数曲线,从结构函数中即可用前面讨论的方法得到LED 封装的CTM 模型。

3. 板级电-热仿真

3.1 用同步迭代法进行电-热封闭仿真的原理

我们用同步迭代法[14][15]进行处在电路中的半导体元件的电-热仿真。

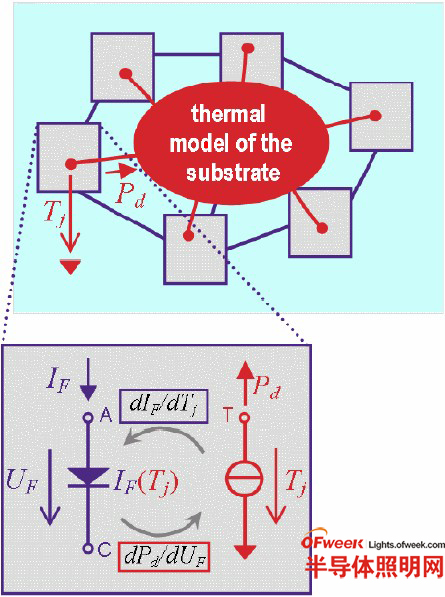

对于安装于基板上的有源半导体器件来说(如大型芯片上的晶体管或者MCPCB 上的LED),其热简化模型的边界条件独立性十分重要,这就要求其基板与元件自身的接触面以及基板与散热环境之间的关系这两个条件应该尽量接近实际应用情况。基于边界条件的基板模型可根据实际应用环境来确定。然后,包含元件和基板的热阻网络就可以和电路一起用同步迭代法进行协同求解了。我们用半导体元件的电-热模型把电、热两种网络协同起来:每个元件都用一个热节点来代替(如图7)。

元器件的发热量通过热节点来驱动整个热网络模型。元件的电参数与其温度有关,可根据热网络模型的计算结果推算出来。利用电压与电阻之间的关系以及温差与热阻之间的关系,电和热的网络可进行联立迭代求解,并可以给出一组封闭解[16][17]。

3.2 基板的简化热模型

对于任何基于同步迭代法进行电-热协同仿真的仿真工具来说,最核心的问题都是怎样生成并高效处理与与散热边界条件相关的基板的动态简化热模型。在处理这个问题时,可以把热网络模型看成是一个有N 个端口的网络,对于其中任何一个端口来说,它都对应某个半导体元器件(如图7)。这个N 端口模型通过N 个驱动点的阻力特征来描述给定半导体元器件到环境的热阻特征,同时,用Nx(N-1)传热热阻来描述同一块基板上不同元器件之间的耦合热阻。

NID 方法用的是时间或者频域响应来生成简化热模型[8][18]。用一个快速的热仿真工具[19]对响应曲线进行计算,即可得到用NxN 表示的、涵盖所有时间常数范围的基板热特性曲线。然后把时间常数转换成RC,即可用RC 的组合得到一个阶梯状热阻网络(阶梯数目的多少可根据需要的精度来确定),这个热阻网络即可和电网络一起用高效的计算方法进行仿真计算[20]。

图7:安装于一个用N-Port 方法建立的基板简化热模型上的二极管的电-热模型示意图

3.3 板级扩展

热仿真计算器会对回路中每一个热源进行热时间常数的自动计算。对于芯片级的IC 来说这种计算方法非常适用。

当器件的电性能与温度的相关性不大时我们可以使用“仅进行热仿真计算”模式。热仿真计算器现在是可以直接使用半导体封装的DCTM 模型的。通过对DCTM 及PWB 的详细模型一起进行仿真计算,我们就能得到元件以及基板的温度[6]。

在进行电-热协同仿真时,通常不仅想了解温度变化的情况,同时还想了解温度对电波形的瞬态影响。我们近期对仪器的功能进行了扩展,扩展后的仪器适用于用来生成固定于任何基板上的半导体元件的用于电-热仿真的DCTM 模型[21]。对于基板的N 端口网络模型来说,可以用和芯片的网络模型相同的方法来计算得到。在用DCTM 建立封装自身的模型时,其N 端口网络模型还应该同时考虑到管脚结构形式对模型的影响。

将DCTM 模型放到到元件管脚对应的基板位置以及元件自身电-热模型的结对应的位置之间,然后即可用电-热仿真工具进行求解计算。

4. 不同结构LED 的模型

对于LED 来说,其发热功率应该等于总输入功率减去有效发光功率,这个热量才是应该附加给封装简化热模型的功率值:

heat el opt P = P − P

在我们前面的研究工作中提到,对于有些LED,它们有可能存在一个由串联电阻产生的固定热损耗[2]。因此,总发热量应该等于结和串联电阻发热量之和:

heat D opt R P = P − P + P

其中D P 为总输入电功率, R P 为串联电阻的发热量。这个参数的确定方法很简单:2.2 节中我们曾讨论了用协同测量的方法确定opt P ,用同样的电路连接方式也可以测出串联电阻的发热量值。

串联电阻的位置可能跟结的位置非常接近,也可能离得非常远,通过这个特征我们可以把LED 的热模型分为热电阻型和冷电阻型两类。它们的区别在于,对于热电阻型来说,串联电阻产生的热量会和结产生的热量一起沿着结-管脚的热流路径流动,而对于冷电阻型来说,热则沿着不同的路径流动。在建立LED 的电-热仿真模型时,一定要注意到这个不同点。

5. 应用实例

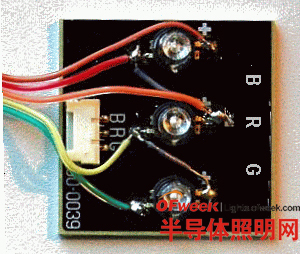

我们研究了如图8 所示的RGB LED 模块。模块中的三个LED 采用的都是标准封装。甚至在此例中绿光LED 和蓝光LED 的结的结构都是非常相似的。

图8:研究对象LED 模块

5.1 测试

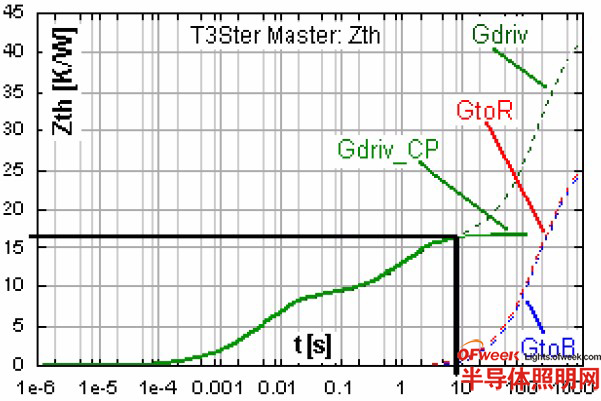

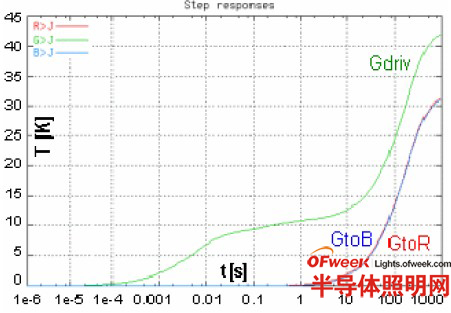

我们不但进行了单独的热瞬态测试还进行了热-光协同测试。热瞬态测试在JEDEC 标准静态测试箱和附加冷板两种不同的条件下进行。图9 显示的是在冷板(Gdriv_CP)上和在静态测试箱(Gdriv)中测得的绿光LED 在驱动点附近的热阻特征。在图中可以看到在什么温度下以及在热阻值是多少时,热流路径产生分离。这个测试结果验证了我们前面的论述:在LED 封装内部可以假设热沿着唯一的通道从结流向其热沉。

图中同样可以读出在静止空气中的对流热阻。在使用冷板时,对流的作用可以忽略不计。GtoR 和GtoB 是用绿光LED 做加热驱动时测量的红光LED 和蓝光LED 特性曲线。

(点击图片查看原图)

图9:在静态测试箱和冷板两种条件下测得的LED 模块的热阻特性曲线(用绿光LED 做加热热源,同时测量了三个LED)

我们还在积分球中进行了LED 发光效率的测试。发现绿光LED 的发光效率会随着冷板温度的升高而下降,这与图6 显示的情况类似。

LED 封装的DCTM 模型可通过2.1 节中讲到的流程来生成,此模型可用于LED 的板级热仿真分析。对于用于电-热仿真工具的LED 模型,模型中的电模型部分用的是标准化的LED 电模型,其参数应根据实际LED元件的特性参数来确定。

5.2 仿真

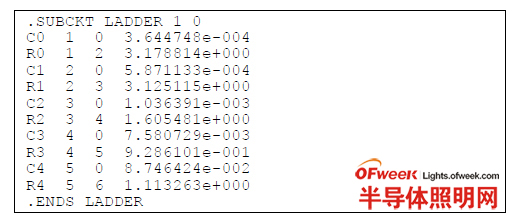

我们建立了这个包含三个LED 封装的LED 模块的热模型:用3*3mm 的方块来代替实际器件圆型的管脚,在笛卡尔坐标系中即可建立LED 模块的近似几何模型。如下图所示的考尔型RC 网络模型即是我们用来描述LED 封装的DCTM 模型。

把三个LED 封装安装在面积为30*30mm^2、厚度为2.5mm 的铝基板上构成我们研究的LED 模块。通过把模块安装到冷板上进行测试,我们已经得到了模块的热模型。为了验证模型的准确性,我们在静态测试箱这个环境下对LED 模块进行了仿真分析,而前面我们也已经完成了静态测试箱环境下的测试工作。通过仿真与实测的对比即可验证模型的准确性。

图10:用绿光LED 做加热热源时,处于静态测试箱中的三个LED 的热阻特性曲线

(点击图片查看原图)

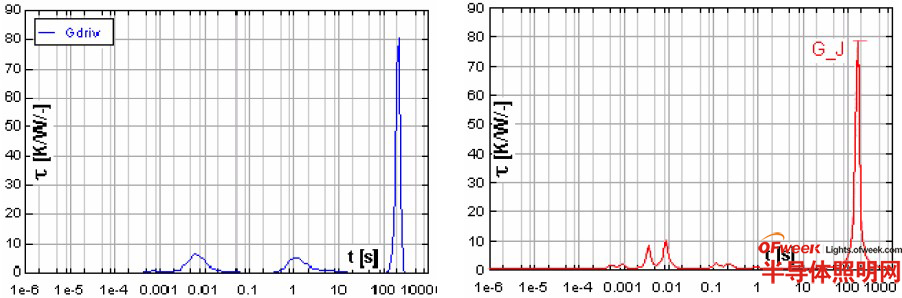

图11:绿光LED 做加热热源时,表示处于静态测试箱中的LED 模块驱动点的热阻特征的时间常数的实测结果(上)和仿真结果(下)

从图10 中我们可以看出仿真得出的热阻特性曲线和图9 中所示的实测曲线非常相近。仿真同样也准确预测了绿光LED 与其他两颗LED 之间的热延迟现象:蓝光和红光LED 的结温在1s 以后才开始升高。从图11 中表征驱动点的热阻特性的时间常数来看,测试结果和仿真结果也是高度吻合的。

从图9 同时可以看出,表示封装内部各组分的时间常数应该位于10s 以内。10s 以外的时间常数表示的是LED 封装外的散热环境(静态测试箱中的MCPCB)。

6.小结

本文讨论了不同结构下LED 以及LED 组件的测试和仿真技术。在测试中,我们成功的应用了一种热-光协同测试方法,用这种方法可以分辨出在LED 工作时真正起到加热LED 结的热量的大小。同样的测试设置,还可用来测LED 的发光效率以及它的一些基本电学参数,这是因为这些参数都是其结温的函数。同时介绍了一种利用热瞬态测试结果直接生成LED 的CTM 简化热模型的方法。

文中成功的把芯片级的电-热协同仿真方法推广到了板级仿真。在进行板级仿真时,成功的应用了LED封装" title="LED封装">LED封装的CTM 模型。

7 .声明

本文的部分工作受到了匈牙利政府AGE-00045/03 TERALED 项目的资助。