背景

随着油田工业的发展和工业自动化水平的提高以及计算机技术、通讯技术的高速发展,油田数据采集逐步过度到自动化采集,数据传输逐渐从人工电话发展到无线传输,油田监控由站场监控走到远程监控,整个油田的生产、安全管理由传统方式向数字化方向发展。然而,整个油田有数千个采油、送油站/井、计量站,地理位置分布广泛,采集的大量有用数据如何更好的反馈给客户、客户如何更好监控现场设备的运转一直以来阻碍着油田系统数字化的发展;紫金桥软件公司推出了油田数字化的全新理念—抽油机监控数字化解决方案。

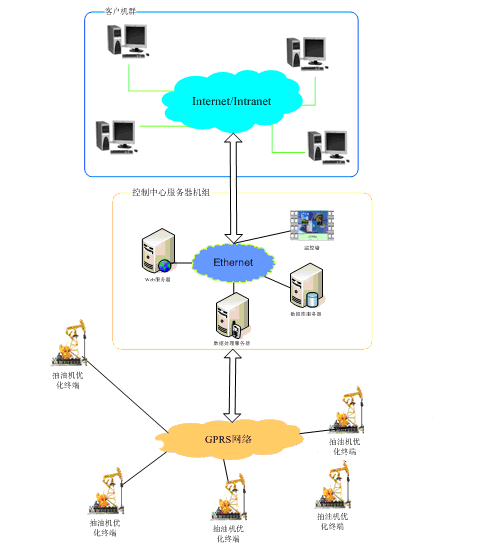

抽油机监控数字化解决方案是以控制中心服务器机组为核心的多级分布式系统。服务器机组负责数据的处理与监控、发布,为系统控制级别;客户机群通过Web网站形式进行数据监控,为操作控制级别,支持远程控制。分布于现场抽油机站的PLC和采集模块主要负责数据采集和抽油机设备的控制操作,为过程控制级别。多级系统通过可靠的中国移动GPRS网络构成了完整的SCADA监控系统。

本系统方案系统

- 数据采集层:采集低层由分布在现场的各类采集终端模块组成,负责抽油机相关参数数据的采集任务。

- 通讯层:本层由服务器群组的Ethernet通讯资源子网和GPRS数据传输网组成,负责服务器群组数据交流以及现场采集的实时数据传输。

- 业务处理层:本层主要由控制中心服务器机组构成。控制中心服务器机组完成业务处理、数据备份、信息发布任务。业务处理主要负责实时数据的采集,数据分析处理,信息发布以友好方法显示给用户:C/S和B/S两种方式。数据备份主要是保证重要数据的不丢失。

- 用户应用层:本层主要给用户提供友好界面接口,使用户远程浏览现场数据,控制现场设备。

系统主要功能

基于上述解决方案,在紫金桥软件提供的平台的基础上,完成抽油机无线监控系统。系统提供B/S和C/S两种访问方式,都支持系统的各功能的应用。

-

数据采集功能

- 电参数:三相电压、有功功率、无功功率、无功功率、功率因数。

- 抽油机井口压力和计量站井口压力

- 运行状态

- 冲程、冲次

- 载荷功图

- 电流图

- 有功功率图

-

数据处理功能

- 实时数据显示、曲线显示功能

- 数据异常报警,报警信息存储。

- 日运行时间、月运行时间统计。

- 判断抽油机的停机报警。

- 井口压力报警。

- 通讯异常报警。

- 系统调整功能:根据生产运行情况进行现场设备控制;根据权限进行远程控制。

- 多种友好运行方式:提供B/S和C/S两种访问方式。

- 管理维护功能

- 强大的权限功能

- 完整的日志功能

系统功能示例

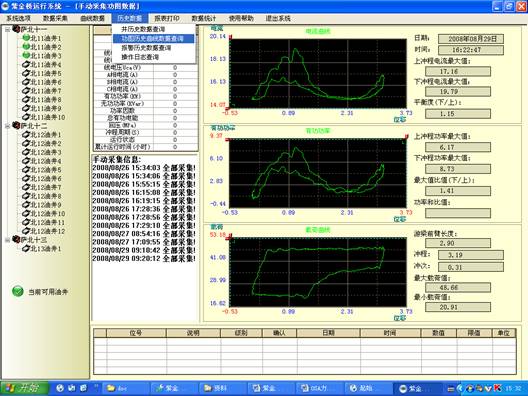

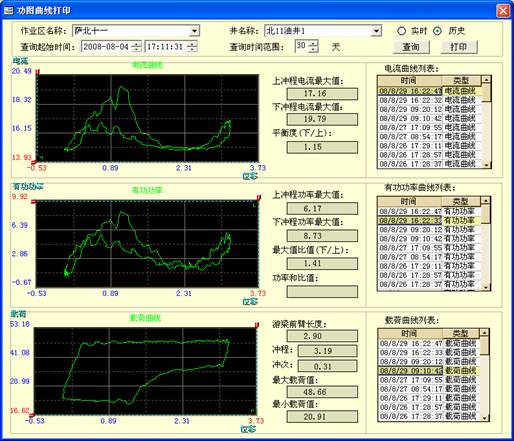

系统菜单包括:系统设置,数据采集,曲线数据,历史数据,报表打印,数据统计,使用帮助,退出系统。利用导航数组件,用户可以方便的选择相应的设备名称,油井当前的各项参数可以直观的显示在界面中,电流、功率、载荷以曲线图的形式显示。各种曲线提供历史查询和打印的功能,如下:

用户可以选择某一油井在某一时间段的曲线,曲线之间可以很方便的切换浏览。

曲线及各种相关的油井参数,可以定时采集也可以手动采集。定时采集的时间可以根据需要设置。

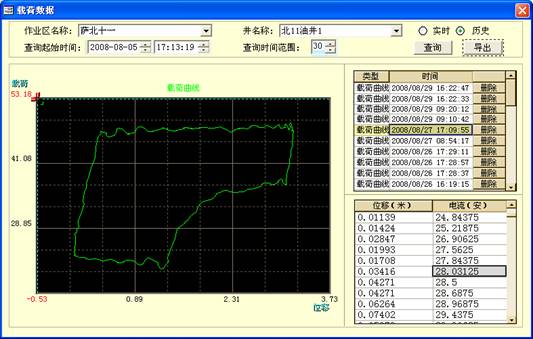

曲线的横纵轴数据可以查询得到,并能够将数据导成Excel文件,便于进一步分析处理。

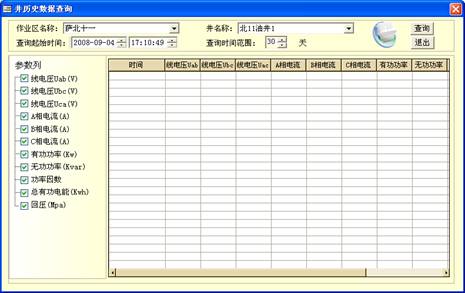

油井的各参数查询提供实时和历史两种方式。如下。

报表中的参数可以根据需要选择是否浏览。

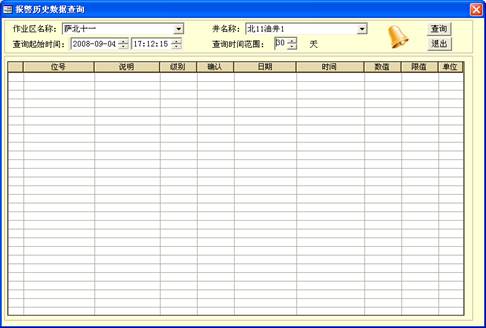

报警及操作员的操作信息都可以记录,通过以下界面查询。

操作员的各种操作,包括登陆时间,退出时间等都可以查询到。各油井重要参数的报警记录也可以方便的查询。

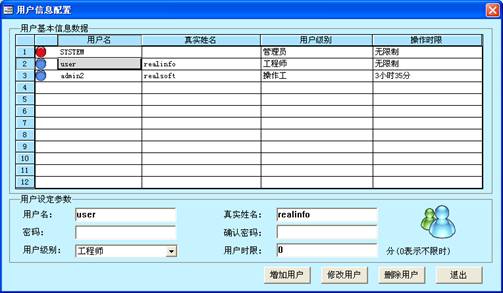

提供完善的用户权限管理功能。

具有管理员权限的用户可以增加、修改、删除用户,每一个用户都可以设置用户名、真实姓名、密码、用户级别、用户时限等。不同的用户有不同的操作权限。

总结

先进的控制系统是一个现代化工程的标志,对于企业有着深远的社会效益和经济效益。本方案主要构建抽油机监控数字化,乃至实现整个油田的信息化。本系统的有效的实现了油井的监管,减少了操作人员的劳动量,降低了误差,节约能源,提高了整体的安全性。系统画面清晰,易于维护,方便操作。系统已经在全国各大油田有过成功的应用,推广价值巨大。