0 引 言

随着电子计算机等科学技术的发展,医疗设备的现代化、智能化研究越来越受到人们的关注,大量的科学家及工程技术人员都积极地投入到这一场医疗设备的革命中,其中,对各种类型射线底片观片设备的研究也是医疗设备开发的重点。由于传统的观片设备亮度低、均匀性差、容易引起视疲劳等缺点,已经不能满足现代化医学诊断的要求。利用CCFL开发的观片仪具有结构简单、灯管表面温升小、灯管表面亮度高、使用寿命长、显色性好、发光均匀等优点。

本文介绍一种以C8051F350单片机作为主控芯片的全自动CCFL观片仪亮度调节系统,当环境光强发生变化后,该系统能够使观片仪的背景照明光强与环境光强比值保持最佳,观测者看到的射线底片内容最为清晰而且不容易产生视觉疲劳。观片仪亮度与环境光强的比值最初可由观测者根据自己的具体情况设定。该系统还可以实现观片仪的自动开关,插入射线底片后自动点亮观片仪,当系统闲置时,观片仪会自动关闭进入省电模式,延长了冷阴极灯管的使用寿命。

1 CCFL观片仪调光原理

基于CCFL的观片仪是一种由冷阴极高频光源通过液晶背光技术(LCD)产生大面积的高亮度、均匀性好、噪声低的环保节能设备。采用CCFL背光照明技术,将线光源转变为亮度均匀的面光源。CCFL发光强度由DC/AC逆变器控制,通过改变逆变器控制电压从而改变CCFL的发光强度。为实现环境光强变化后观片仪能够自动调节到最佳观测亮度,利用光电传感器动态采集环境光强,由C8051F350对信号进行A/D化,根据一定的算法处理后输出CCFL控制的电压,达到自动调光的目的。

2 硬件设计

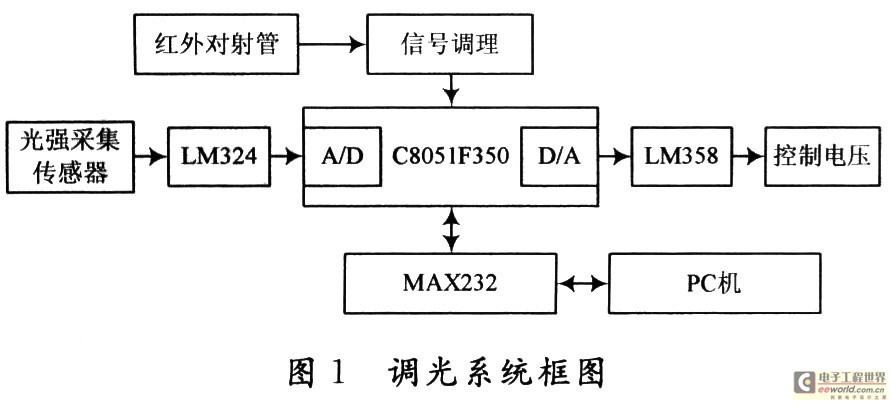

观片仪控制系统主要由自动开关、调光控制、通信接口三部分构成,系统框图如图1所示。系统采用C8051F350为主控芯片,红外对射管实现观片仪的自动开关。单片机通过实时采集环境光强和背景照明光强,实现观片仪亮度的动态调节。通信部分则采用RS 232接口方式,主要完成系统参数的设置以及固件程序的在系统升级(ISP)。

2.1 红外对射管

观片仪自动开关由红外对射管传感器实现。当红外对射管之间插入射线底片后,红外接收管则输出信号,程序检测到该信号从而打开CCFL;当系统闲置时,观片仪则自动熄灭。

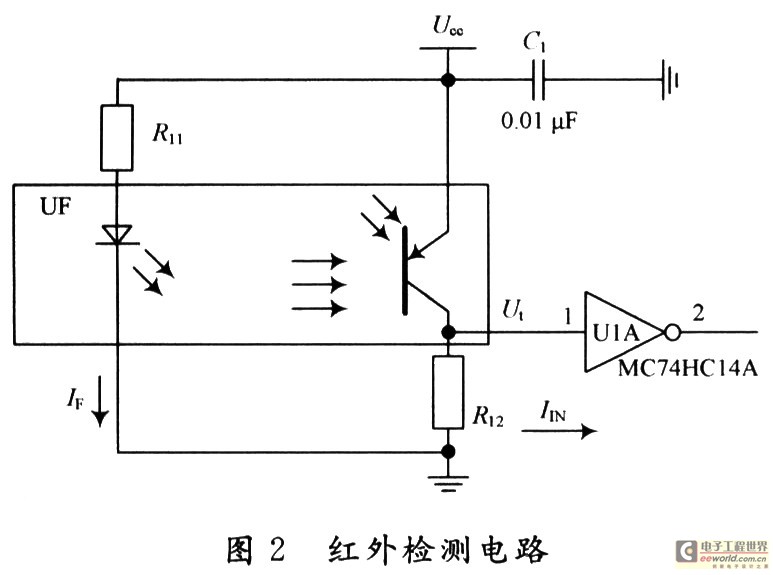

红外对射管选择霍尼韦尔公司的SEP8505-002,其工作波长为935nm,材料为GaAs(砷化镓),发光功率为7.8mW/cm(流明),光谱宽度为80 nm,正向压降为1.5V,输出电流为20 mA。与其配对的红外接收管为SDP8405—002,功率为70 mW,工作方式为三极管射极跟随输出方式。光电接收管的输出饱和电流为0.4 mA,CE极的饱和电压为0.4V,红外检测电路见图2。

2.2 光强信号采集与调理

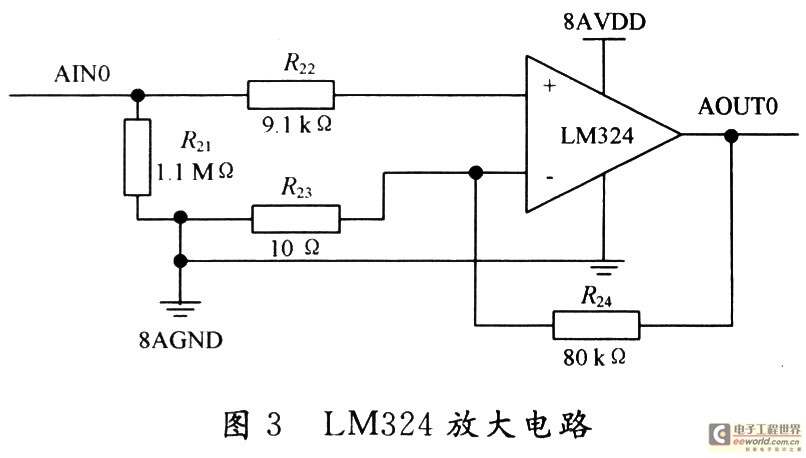

光电传感器在0~50 000 lux范围的照度下产生O~412 mV的电压,而单片机的A/D输入电压范围为O~3.3V,因此系统采用LM324对信号进行放大调理,其放大电路见图3。为实现将0~412 mV的电压放大到O~3.3V的范围,设计放大倍数为8,放大倍数由式(1)确定:

Av=1+R24/R23 (1)

确定R23选择10 kΩ电阻,R24选择80 kΩ电阻。LM324由四个独立的运放组成,为了提高采集光强的准确度,分别用两个光电传感采集CCFL光强,两个采集环境光强,对这四路分别放大后直接输入到C8051F350的高精度AD转换通道0~3进行A/D化处理。

2.3 主控部分

主控芯片采用了美国Silicon Laboratories公司的混合信号ISP FLAsH微控制器C8051F350,其内部有一个全差分24位高精度Sigma-Delta模/数转换器(ADC),该ADC具有片内校准功能,保证了观片仪亮度的高精度动态调节。为实现其系统的稳定性和可靠性,采用模拟和数字分开供电,减少了数字信号和模拟信号之间的干扰。C8051F350主要控制观片仪的自动开关、光信号的A/D转换与处理、控制信号的输出、RS 232串口通信。

编码器技术是风能获取的关键

旋转编码器在风能产业中起着非常重要的作用,它提供了使用当前涡轮机中非常动态灵活的控制系统所必不可少的高分辨率反馈。选择合适的编码器将能够极大地增强系统以最佳功率输出运行的能力,并使投资的回报最大化。

美国Lawrence Berkeley国家实验室的数据表明,在2008年,美国风能产量激增了51%,新增容量达8545MW,新增投资超过160亿美元。新建离网型涡轮机7800台、并网型涡轮机1292台。每台涡轮机的平均产能大约是1.7MW。风能产能比2007年增加了约46%。

风力涡轮机的剖面图展示了一种常用的控制系统,如图1所示。这类系统通常使用5个编码器,它提供反馈,以维持发电机在不同的风力条件和不同的负载需求下的性能。

图1 风力涡轮机控制系统中使用了多达5个编码器

● 随着风力条件的变化,叶片距控制系统维持着转子的速度。

● 偏航控制系统(方位)根据风向来控制整个发电机的旋转。

● 发电机速度是通过跟踪发电机轴的每分钟转速(rpm)来进行监控的。

风力涡轮机中常用的3种类型的旋转编码器是增量型、绝对型和混合型,其中每种技术都各有利弊。下面的概述将帮助引导设计工程师找出对应系统各个部分的最佳编码器。

增量型编码器

增量型旋转编码器是单匝设备,在轴的每一周旋转中都产生固定数量的脉冲。这种反馈类型的一个优点是它能够实时响应轴转速的变化,因此非常适用于跟踪涡轮发电机的每分钟转速(rpm)。此外,它还具有应用范围广以及成本比其他类型更低的优点。

增量型编码器可以用于控制叶片距和偏航角的变化,但是它无法保存位置数据。验证和跟踪叶片及发动机的相对位置将需要在控制系统设计中增加来自接近开关或霍尔效应传感器的额外输入当作参考点。

绝对型编码器

绝对型旋转编码器有单匝或多匝型,它是通过读取光具盘或某种类型的磁力接收系统上的多个记录来分辨轴向位置的。这种类型具有保存位置数据的能力,哪怕是控制系统断电也可以。多匝型包括用于记录轴转动次数(精确到千位)的齿轮级,不再需要使用电池来保存位置信息。位置数据是直接读取的,而不是以增量方式读取,并且在上电后很快即可使用。

绝对型编码器通过SSI、Profibus、DeviceNet或CANopen串行接口来提供位置反馈数据。这些接口可能会限制反馈位置数据的传送速率,所以它不是实时的。因此,绝对型编码器不能够用于跟踪发电机速率。不过,这并不影响它被用于跟踪变化较缓慢的发电机位置,也不影响被用于某些叶片距控制系统中。

混合型旋转编码器

混合型编码器有单匝或多匝型,它本身提供了增量型和绝对型编码器技术的优点。这为用户提供了替换2个编码器的潜在可能性,可降低成本和占用空间。这种类型的编码器提供脉冲或正弦/余弦波形,非常适用于叶片距控制系统,因为它提供了转速高达6000rpm的电机所需要的实时反馈,同时还能够在系统断电时保存绝对的单匝或多匝位置数据。目前,有许多电机驱动已经增加了标准输入,以便接收正弦/余弦波形反馈。有时,客户可以获得更高的电机效率。

纵览

并不是所有的旋转编码器都同等重要,当今的增量型、绝对型和混合型编码器设计中所用到的光学和磁学技术在不断改进以增加分辨率,温度范围和耐用性。光学编码器设计利用Opto-ASIC等新技术进行了改进,第二或第三代设计提供了更高的分辨能力,更快的工作转速,并改善了工作温度范围。此外,Opto-ASIC通过电场可调分辨率、输出驱动类型(TTL或HTL)和标记物宽度,使得用户能够对编码器进行编程。

金属光具盘是另一个经过改进的重要编码器部件,它使得编码器能够工作在恶劣的环境中,并提供了更高的分辨率。过去,增量型和绝对型编码器需要使用玻璃光具盘来实现更高的分辨率,但它降低了对震动和振动的抵抗能力。新出现的金属光具盘将分辨率提升了6倍,无须使用电子乘法器,并具有更好的震动和振动性能。

许多新型编码器设计都减小了外壳的尺寸。但是,如果设计和建造不能达到高质量标准,那么所有这些技术改进和体积缩减都没什么价值。例如,轴承的质量,装配方式以及轴承之间的距离都将极大影响编码器的寿命。