[摘 要]介绍了济钢120t转炉自动上料系统改造后的工艺流程,系统硬件、软件构成以及网络配置、通信、数据共享等功能。该系统改造后,完成了2,3号120t转炉辅原料及铁合金上料系统工艺设备的电气控制和仪表控制,其设备的集中监视与操作通过HMI上的CRT画面进行。

0 引言

济南钢铁股份有限公司2,3号转炉炼钢工程是在原先预留的位置新建120t顶底复吹转炉。辅原料和铁合金供料系统主要是供给转炉、钢包所需的各种合格粒度的辅原料和铁合金,辅原料和铁合金供料系统由已有的上料系统延伸到2,3号120t转炉供料系统。该系统采用先进的自动控制技术,提高了控制精度,增强了可靠性,并简化操作,减少了操作定员,自改造后取得了显著效果。

1 上料工艺

上料系统(A系统)由辅原料高位料仓上料系统(A1系统——原有系统延伸),铁合金中位料仓上料系统(A2系统——原有系统延伸),铁合金炉后料仓上料系统(A3系统——原有系统延伸),1号精炼高位料仓上料系统(A4系统——原有系统),2号精炼高位料仓上料系统(A5系统)共5个部分组成。工艺流程如图1所示。

2 系统结构

2.1 硬件配置

系统采用适合控制距离较远和分散对象的Quantum系列控制平台,以PLC作为基础级,对生产过程进行计划设定、联锁控制;以工业微机作为监控管理级。自动控制系统采用集中/分布式结构,由1套Quanrum控制器CPU53414和3台工业微机监控站构成集散控制系统。Quantum控制器数据处理速度达0.09~0.45Kb/ms,采用RIO扩展方式,通过同轴电缆把本地主机(CPU)与远程I/O站相连,采用MB+网,将一系列 TSX Momentum连接在CPU处理器上,实现对现场设备的数据采集及控制。采用环形以太网实现PLC之间及PLC与监控管理器之间的数据互锁、数据采集和控制。监控站与服务器之间采用TEP/IP协议传输。

新增控制设备的配置:辅原料及铁合金上料PLC的IP地址为已有系统的IP地址,另在远程机架上增加2块数字量输入模块DDI、2块数字量输出模块 DDO。并在主机架上插入3块Profibus-DP通信模块CRP,通过通信模板与现场I/O通信设备进行现场总线的连接,现场设备由Turck公司现场总线模块所构成,其硬件系统配置见图2。

2.2软件配置

2.2.1 控制软件

系统采用的Concept2.5编程软件,是基于Windows2000操作环境下的编程工具,它含有全部的IEC-1131规定的编程语言;用户可创建自己的函数块,并可重复使用;内置的模拟仿真调试器可离线仿真,加快应用软件的开发和调试;提供多达7层的软件存取保护,防止非法访问,安全、可靠;具有强大的在线帮助功能,界面友好,信息量大,极大地方便了应用开发人员的使用。运用梯形逻辑ID控制及功能块FBD相结合,将固定的算法及频繁使用的逻辑定义成DFB块,在需要使用时随时调用。系统定义的DFB块有:打滑检测、跑偏检测、卸料小车定位、电液推杆起停、启动始点-终点判断、设备启动迟滞检测、清料时间计算。

当料仓出现低料位或操作员认为需要上料时,选择流程及料仓设定值,卸料小车自动定位,电液推杆自动打到相应的料仓,再沿逆料流方向依次启动相关设备,开始上料。若出现高料位则停止相应的电振,带式输送机依然运行,由操作工自行处理;若出现超高料位时则停止所有设备;当其中某一设备有故障时立即停止所有设备,经过清料延时后依次停止上游设备。当皮带的累积值等于设定值时会自动停止正在运行的振动给料机,当有更换料种或流程切换时,停止非公共设备,清料延时后,卸料小车自动定位,电液推杆自动转到相应的料仓。

2.2.2 监控软件

该系统设有两个操作站,一个设在地下料仓操作室,采用Vijelook软件开发平台;另外一个设在转炉主控室,采用Monitor ProV7软件开发平台。Vijelook软件是单机版,它通过交换机直接与CPU进行数据交换;Monitor ProV7软件是网络版,它工作在普通的PC机上,运行于Windows 2000或XP上。网络功能强大,采用Client/Server结构,即本客户端的数据显示、设备状态监控与操作标签均在服务器端建立,CRT操作均通过服务器转发到PLC,以完成对生产过程设备的操作与监控,它包括两大部分:画面(HMI)部分和实时数据库(RTDB)部分。

该系统两个操作站的使用权通过操作权限来选择,当操作工选择地下料仓操作时,主控室操作站只能监控,操作权限被自动封锁;当选择主控室操作时地下料仓只能监控,操作权限被自动封锁。两个操作站具有同等的监控功能。

(1)登录身份及权限保护。HMI画面设有登录、退出、帮助、诊断按钮,并赋予不同人员不同的操作级别。系统工程师的权限最大,可以修改、组态、退出系统。操作人员的权限相对较小,仅能操作浏览主要的操作画面。维护工程师可以对某些电气设备的运行参数进行修改、浏览故障分析画面,但不能对系统进行组态和修改用户权限。

(2)实现主控室对现场设备的实时动态监控和检测。上位机监控操作画面充分利用了MP7特有的动态图形编辑功能(标准动态图形编辑功能、高级动态图形编辑功能),完成CRT操作、过程值显示、报警等。为了维护操作的需要,编辑了任务状态显示画面、实时趋势显示画面、历史趋势显示画面、流程图显示操作画面以及各种操作面板,使操作更加简单、快捷,为全线自动化炼钢提供了有利条件。

(3)现场设备在线诊断、报警功能。当系统出现故障时,提醒用户及时处理。重要设备都设有报警监控功能,并对产生报警的设备进行在线分析,查出故障原因后,在HMI上动态闪烁,提醒用户及时处理,系统自动记录近期设备的所有报警信息。

(4)历史数据记录及趋势分析。

3 主要功能

(1)跟踪功能。计算机系统跟踪转炉上料的作业状态信息,在特定时刻启动相应程序,实现对转炉上料生产的各种控制和管理功能。

(2)故障诊断功能。网络故障诊断基于本网络控制系统的复杂性及安全性,在OPC Server终端上建立了网络故障诊断画面,以检测网络系统出现的故障(如数据库故障、ODBC接口故障、EDI(External Device Interface)故障等),并能及时给予排除。为了保证网络的安全,拒绝非法用户登录和破坏,在L1级系统主画面上增加了授权访问控制,即网络的访问控制必须由用户进行身份登录,通过口令控制赋予不同用户不同的权利。另外系统中还安装了防火墙软件和Norton高效杀毒软件,以防范计算机病毒的侵犯。为了操作人员操作方便,每个监控系统的HMI上建有控制设备故障诊断画面,以便控制设备出现的各种故障,如:皮带机跑偏检测、皮带机打滑检测、设备启动迟滞判断、卸料小车移动超时判断等。

(3)控制方式。120t转炉自动上料过程控制系统的控制方式分为CRT自动、CRT手动、非常手动、机旁手动等4种操作方式。1)CRT自动。此种操作方式是当操作控制条件和工艺及设备连锁条件成立时,系统自动完成一个工艺过程的控制(或动作)的操作方式。例如,当选定的某流程的设备启动/运行条件成立时,控制系统就会自动地依次启动/运行相关设备。2)CRT手动。此种操作方式是当操作控制条件和设备连锁条件成立时,人工依照工艺顺序分别对设备进行各种操作(如启动胶带输送机、卸料车等)的单机操作方式。3)非常手动。操作工根据经验,在集中控制室内操作,只有基本的故障联锁,没有设备联锁,主要用于工程师调试。4)机旁手动。根据工艺要求在机旁人工操作,进行单机设备检修和调试时使用。

(4)卸料小车自动定位。操作工选择料仓后,程序自动进行始点-终点判断,判定正确后,卸料小车自动运行到位,电液推杆打到相应的料仓。

4 关键技术

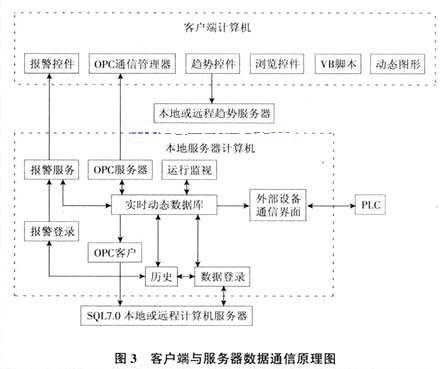

120t转炉自动上料系统的上位监控和服务器应用OPC(OLE for Process Control)界面进行通信。作为 Client/Server结构,转炉主控室上位机的数据通过服务器采集并发至转炉上料工作站,工作站的指令也先发往此服务器再传至PLC系统。HMI上数据显示,设备状态监控标签均在服务器端建立,CRT操作也均通过服务器转发到PLC,以完成对生产过程设备的操作与监控。服务器放置SQL7.0大型数据库,通过ODBC接口与MP7实现连接,完成对历史数据的存储。通信原理如图3所示。

5 结束语

济钢120t转炉自动上料系统自2005年3月改造投产运行后,每日上料1300多t,比原来多了2~3倍,却没有增加定员,并且新增设备也很少,从而降低了生产投入。A5系统为铁合金(Si、Mn、Pe)上料系统,此系统投入后,为济钢冶炼多品种钢提供了先决条件。