FCS与DCS混合式集成控制系统研究

摘要: 控制系统由五十多年前的PCS( PneumatiCControl System)的第一代控制系统,经历了ACS(AnalogouSControl System)、CCS(ComputerControl System)和DCS(Distributed Control System),而发展成今天的第五代控制系统———现场总线控制系统FCS(FieldbuSControl System)。

Abstract:

Key words :

引 言

控制系统由五十多年前的PCS( PneumatiCControl System)的第一代控制系统,经历了ACS(AnalogouSControl System)、CCS(ComputerControl System)和DCS(Distributed Control System),而发展成今天的第五代控制系统———现场总线控制系统FCS(FieldbuSControl System)。

集散控制系统DCS由操作站、控制站(监视站)、应用模件与历史模件、通讯网络和工程师站等组成。DCS除采用高可靠性的软硬件以及通信网络、控制站等冗余措施外,还使用故障检测与诊断工程软件,可对生产工况进行监测,从而及早发现故障,及时采取措施,提高了生产的安全性。

上世纪80年代后期,在DCS的基础上开始开发一种适用于工业环境的网络结构和网络协议,并实现传感器、控制器层的通信,这就是现场总线。但研究工作进展缓慢,而且无国际标准可遵守。国际电工委员会( IEC)于2000年1月正式公布了IEC61158现场总线全部技术标准。但此标准中容纳了8种互不兼容的通信协议。由于是妥协于各方面的既有利益,并没有实现完全统一国际标准的初衷。

CAN(ControllerArea Network)总线是现场总线的一种,它一般采用典型的串行总线拓扑结构进行通讯,这种方式的位速率低于环形结构,但是结构简单、成本低、而且通信可靠。CAN总线因传输时间短,受干扰的概率低,保证了通信的实时性。CAN能对错误的来源进行正确定位,将永久的硬件错误从软件错误中独立出来,其协议采用CRC检验,并提供相应的错误处理功能,同时保证了数据通信的可靠性。

混合式控制系统的提出

现场总线控制系统FCS应该与集散控制系统DCS相互兼容。首先从工程成本与效益看,现场总线的优势是良好的互操作性,结构简单,布线费用低;控制功能分散,灵活可靠,以及现场信息丰富。然而这些优势是建立在FCS系统初装的前提下,倘若企业建立有完善的DCS,要向FCS过渡,则必须仔细考虑现有投资对已有投资的回报率。充分利用已有的DCS设施,现有DCS的布线以及成熟的DCS控制管理方式来实现FCS是首选之途。虽然现场总线对已有的数字现场协议有优势可言,但向其过渡的代价与风险比较大。再者,从技术的继承及控制手段上,也要求FCS与DCS应相互兼容。FCS实现控制功能下移至现场层,使DCS的多层网络被扁平化,各个现场设备节点的独立功能得以加强,因此,在FCS中有必要增加和完善现场子层设备间的数据通讯功能。

FCS和DCS的集成主要包括三个方面:

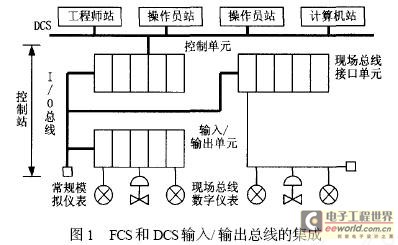

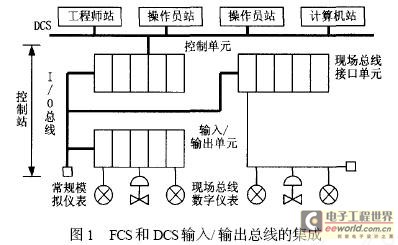

(1)FCS和DCS输入输出总线的集成

DCS的控制站主要由控制单元(Control Unit,CU)和输入输出单元( Input Output Unit,IOU)组成,这两个单元之间通过I/O总线连接。在I/O总线上挂接现场总线接口板或现场总线接口单元(Field bus Interface Unit,FIU),如图1所示。现场仪表或现场设备通过现场总线与HU 通信,FIU 再通过I/O总线与DCS的控制单元通信。这样便实现了现场总线和DCS输入输出总线的集成,即现场总线和DCS控制站的集成。

现场总线和DCS输入输出总线的集成具有以下3个特点:

①除了安装现场总线接口板或现场总线接口单元外,不用对DCS再做其它变更;

②充分利用DCS控制站的运算和控制功能块,因为初期开发的现场总线仪表中的功能块数量和种类有限;

③利用已有DCS的技术和资源,投资少,见效快,便于推广现场总线的应用。

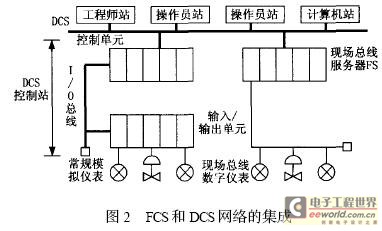

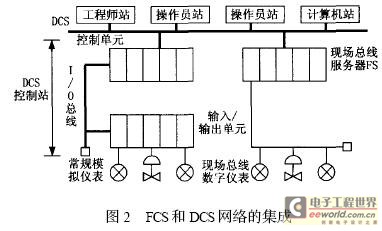

(2)FCS和DCS网络的集成

在DCS控制站的I/O总线上集成现场总线是一种最基本的初级集成技术,还可以在DCS的更高一层集成,即在DCS网络(DCSnet)上集成现场总线,如图2所示。现场总线服务器(FieldbuSServer,FS)挂接在DCS网络上,FS是一台完整的计算机,并安装了现场总线接口卡和DCS网络接口卡。

现场设备或现场仪表通过现场总线与其接口卡通信,现场仪表中的输入、输出、控制和运算等功能块可以在现场总线上独立构成控制回路,而不必借用DCS控制站的功能。现场总线服务器通过其DCS网络接口卡与DCS网络(DCSnet)通信,也可以把FCS看作DCS网络上的一个节点或DCS的一台设备。这样FCS和DCS之间可以互相共享资源。FCS直接借用DCS的操作员站或工程师站。

FCS和DCS网络的集成具有以下4个特点:①除了安装现场总线服务器外,不用对DCS再做其它变更;② 在现场总线上可以独立构成控制回路,实现彻底的分散控制;③现场总线服务器中一些高级功能块,可以与现场仪表中的基本功能块统一组态,构成复杂控制回路;④利用已有DCS的部分资源,投资少、见效快,便于推广现场总线的应用。

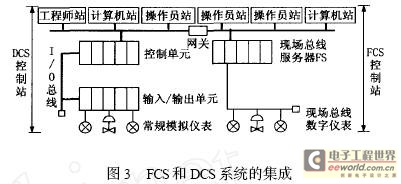

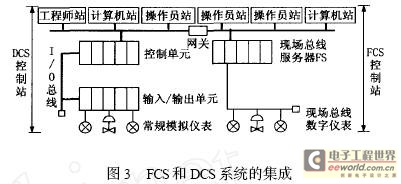

(3)FCS和DCS的系统集成

FCS和DCS的系统集成可以有两种方式:一种是FCS网络(FCSnet)通过网关(Gateway)与DCS网络(DCSnet)集成,在各自网络上直接交换信息,如图3所示;另一种是FCS和DCS分别挂接在企业网络( Intranet)上,通过企业网络间接交换信息。

FCS和DCS的集成具有以下4个特点:①独立安装FCS,对DCS几乎不做任何变更,只需在DCSnet上接一台网关;②FCS是一个完整的系统,不必借用比DCS的资源;③既有利于FCS的发展和推广,又有利于充分利用现有DCS的资源;④系统投资大,适用于新建装置。

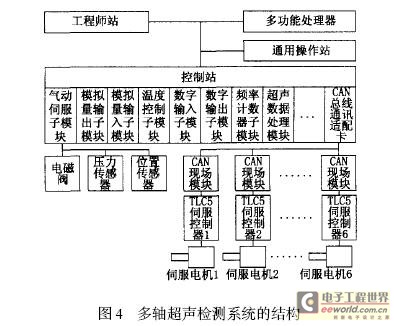

基于混合控制的多轴超声检测系统

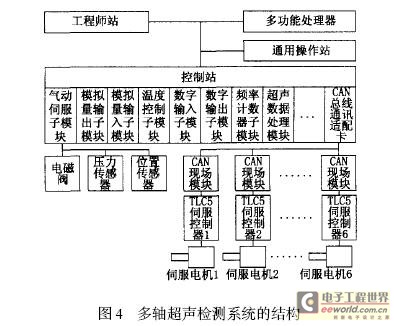

多轴超声检测系统要完成的主要功能如下:多轴联动超声自动扫查检测;棒材的螺旋面成像、横截面成像和纵截面成像;锻件和碳纤维的平面扫描;准三维扫描成像;A/B/C成像和分析;缺陷定量及其缺陷图像分析;缺陷定位及标记等。

该超声检测系统的各个I/O组件及各主件内部的各模块之间的数据联系采用了传统的并行网络,系统控制网络引入了CANbus,通过该总线可以实现对现场伺服控制器直接控制,同时还可实现该系统同其他超声设备间的数据交换。如果采用多主模式还可以向上融入系统网络。多轴超声检测系统的结构示意图如图4。

为了完成多轴联动超声自动扫查检测,采用CAN总线对多台伺服电机进行控制。系统中选用安装在控制站中的CAN总线适配卡与CAN总线相连,实现现场总线和DCS输入输出总线集成,现场节点是带有CAN控制端口的6只伺服控制器,通过伺服控制器来完成对外围的伺服电机的控制,实现各种点位运动。采用德国百格拉公司的TCL6系列控制器,该型控制器除了具有伺服控制器的全部基本功能外,它还内置可编程逻辑控制器(PLC),可以编程控制,通过在TCL6基础上添加CAN通讯接口,实现远程控制。

基于现场总线的通讯和控制策略:首先初始化CAN总线适配卡和CAN通讯接口;实现总线适配卡与控制器之间的通讯。其次,通过总线传输数据到控制器中,PC机先把需要下传的数据按一定的数据结构写入PCCAN卡中,PCCAN卡把该数据传送到总线上,当与总线数据中的包含的目的地址相同的控制器探测到总线上的该数据,开始接受该数据并检查数据在传送中是否被破坏,如完整将执行该指令,同时向PCCAN传送肯定的回答信息。当通讯建立后,电机按指令完成动作,通过PLC可以把固定的运动方式固化在控制器中。为了减轻总线的通讯压力,通过PLC编程来完成主要的运动控制工作。例如,在已知运动轨迹的情况下,采用电子齿轮比模式时,把已知运动轨迹分段并把每段的电子齿轮比一起编入特定的PLC程序段中,完成以主轴电机为主的随动控制。

实际运用中,只需从总线发出一个开始的广播信号,下属电机的运动控制就由PLC单独完成,PLC通过计算光电编码器反馈的信号,适时调用预制的电子齿轮比来完成复杂的运动。这种处理方式就比上位机通过总线实时访问光电编码器的信号来改变每台电机的电子齿轮要简单,总线只需按照监视界面读取电机位置状态即可。采用这样的设计可减少总线50%的通讯任务,也减轻了上位机的工作强度,以便上位机有更多的资源解决其它运算任务。

该系统能够较好完成多功能检测系统的要求,由于选择了总线控制,使系统较以前的控制方式可靠性得到大大提高,同时还连线简化。同时因为内置PLC的伺服控制器的运用,这使得上位机的一部分工作移到下位机处理,上位机就有了更多的资源来进行相应的图像处理等工作。

结 论

根据测控系统中FCS与DCS的特点,本文分析了FCS与DCS的控制机理和应用现状,提出了“FCS和DCS输入输出总线的集成”、“FCS和DCS网络的集成”和“FCS和DCS的集成”三种混合式控制模型,并对混合式控制模型采用的控制策略和通讯机理做了研究。通过多轴超声检测系统项目的研究和现场实施验证了FCS和DCS的集成模型的可行性,并对该模型在项目实施应用过程遇到的技术难点作了详细阐述。

控制系统由五十多年前的PCS( PneumatiCControl System)的第一代控制系统,经历了ACS(AnalogouSControl System)、CCS(ComputerControl System)和DCS(Distributed Control System),而发展成今天的第五代控制系统———现场总线控制系统FCS(FieldbuSControl System)。

集散控制系统DCS由操作站、控制站(监视站)、应用模件与历史模件、通讯网络和工程师站等组成。DCS除采用高可靠性的软硬件以及通信网络、控制站等冗余措施外,还使用故障检测与诊断工程软件,可对生产工况进行监测,从而及早发现故障,及时采取措施,提高了生产的安全性。

上世纪80年代后期,在DCS的基础上开始开发一种适用于工业环境的网络结构和网络协议,并实现传感器、控制器层的通信,这就是现场总线。但研究工作进展缓慢,而且无国际标准可遵守。国际电工委员会( IEC)于2000年1月正式公布了IEC61158现场总线全部技术标准。但此标准中容纳了8种互不兼容的通信协议。由于是妥协于各方面的既有利益,并没有实现完全统一国际标准的初衷。

CAN(ControllerArea Network)总线是现场总线的一种,它一般采用典型的串行总线拓扑结构进行通讯,这种方式的位速率低于环形结构,但是结构简单、成本低、而且通信可靠。CAN总线因传输时间短,受干扰的概率低,保证了通信的实时性。CAN能对错误的来源进行正确定位,将永久的硬件错误从软件错误中独立出来,其协议采用CRC检验,并提供相应的错误处理功能,同时保证了数据通信的可靠性。

混合式控制系统的提出

现场总线控制系统FCS应该与集散控制系统DCS相互兼容。首先从工程成本与效益看,现场总线的优势是良好的互操作性,结构简单,布线费用低;控制功能分散,灵活可靠,以及现场信息丰富。然而这些优势是建立在FCS系统初装的前提下,倘若企业建立有完善的DCS,要向FCS过渡,则必须仔细考虑现有投资对已有投资的回报率。充分利用已有的DCS设施,现有DCS的布线以及成熟的DCS控制管理方式来实现FCS是首选之途。虽然现场总线对已有的数字现场协议有优势可言,但向其过渡的代价与风险比较大。再者,从技术的继承及控制手段上,也要求FCS与DCS应相互兼容。FCS实现控制功能下移至现场层,使DCS的多层网络被扁平化,各个现场设备节点的独立功能得以加强,因此,在FCS中有必要增加和完善现场子层设备间的数据通讯功能。

FCS和DCS的集成主要包括三个方面:

(1)FCS和DCS输入输出总线的集成

DCS的控制站主要由控制单元(Control Unit,CU)和输入输出单元( Input Output Unit,IOU)组成,这两个单元之间通过I/O总线连接。在I/O总线上挂接现场总线接口板或现场总线接口单元(Field bus Interface Unit,FIU),如图1所示。现场仪表或现场设备通过现场总线与HU 通信,FIU 再通过I/O总线与DCS的控制单元通信。这样便实现了现场总线和DCS输入输出总线的集成,即现场总线和DCS控制站的集成。

现场总线和DCS输入输出总线的集成具有以下3个特点:

①除了安装现场总线接口板或现场总线接口单元外,不用对DCS再做其它变更;

②充分利用DCS控制站的运算和控制功能块,因为初期开发的现场总线仪表中的功能块数量和种类有限;

③利用已有DCS的技术和资源,投资少,见效快,便于推广现场总线的应用。

(2)FCS和DCS网络的集成

在DCS控制站的I/O总线上集成现场总线是一种最基本的初级集成技术,还可以在DCS的更高一层集成,即在DCS网络(DCSnet)上集成现场总线,如图2所示。现场总线服务器(FieldbuSServer,FS)挂接在DCS网络上,FS是一台完整的计算机,并安装了现场总线接口卡和DCS网络接口卡。

现场设备或现场仪表通过现场总线与其接口卡通信,现场仪表中的输入、输出、控制和运算等功能块可以在现场总线上独立构成控制回路,而不必借用DCS控制站的功能。现场总线服务器通过其DCS网络接口卡与DCS网络(DCSnet)通信,也可以把FCS看作DCS网络上的一个节点或DCS的一台设备。这样FCS和DCS之间可以互相共享资源。FCS直接借用DCS的操作员站或工程师站。

FCS和DCS网络的集成具有以下4个特点:①除了安装现场总线服务器外,不用对DCS再做其它变更;② 在现场总线上可以独立构成控制回路,实现彻底的分散控制;③现场总线服务器中一些高级功能块,可以与现场仪表中的基本功能块统一组态,构成复杂控制回路;④利用已有DCS的部分资源,投资少、见效快,便于推广现场总线的应用。

(3)FCS和DCS的系统集成

FCS和DCS的系统集成可以有两种方式:一种是FCS网络(FCSnet)通过网关(Gateway)与DCS网络(DCSnet)集成,在各自网络上直接交换信息,如图3所示;另一种是FCS和DCS分别挂接在企业网络( Intranet)上,通过企业网络间接交换信息。

FCS和DCS的集成具有以下4个特点:①独立安装FCS,对DCS几乎不做任何变更,只需在DCSnet上接一台网关;②FCS是一个完整的系统,不必借用比DCS的资源;③既有利于FCS的发展和推广,又有利于充分利用现有DCS的资源;④系统投资大,适用于新建装置。

基于混合控制的多轴超声检测系统

多轴超声检测系统要完成的主要功能如下:多轴联动超声自动扫查检测;棒材的螺旋面成像、横截面成像和纵截面成像;锻件和碳纤维的平面扫描;准三维扫描成像;A/B/C成像和分析;缺陷定量及其缺陷图像分析;缺陷定位及标记等。

该超声检测系统的各个I/O组件及各主件内部的各模块之间的数据联系采用了传统的并行网络,系统控制网络引入了CANbus,通过该总线可以实现对现场伺服控制器直接控制,同时还可实现该系统同其他超声设备间的数据交换。如果采用多主模式还可以向上融入系统网络。多轴超声检测系统的结构示意图如图4。

为了完成多轴联动超声自动扫查检测,采用CAN总线对多台伺服电机进行控制。系统中选用安装在控制站中的CAN总线适配卡与CAN总线相连,实现现场总线和DCS输入输出总线集成,现场节点是带有CAN控制端口的6只伺服控制器,通过伺服控制器来完成对外围的伺服电机的控制,实现各种点位运动。采用德国百格拉公司的TCL6系列控制器,该型控制器除了具有伺服控制器的全部基本功能外,它还内置可编程逻辑控制器(PLC),可以编程控制,通过在TCL6基础上添加CAN通讯接口,实现远程控制。

基于现场总线的通讯和控制策略:首先初始化CAN总线适配卡和CAN通讯接口;实现总线适配卡与控制器之间的通讯。其次,通过总线传输数据到控制器中,PC机先把需要下传的数据按一定的数据结构写入PCCAN卡中,PCCAN卡把该数据传送到总线上,当与总线数据中的包含的目的地址相同的控制器探测到总线上的该数据,开始接受该数据并检查数据在传送中是否被破坏,如完整将执行该指令,同时向PCCAN传送肯定的回答信息。当通讯建立后,电机按指令完成动作,通过PLC可以把固定的运动方式固化在控制器中。为了减轻总线的通讯压力,通过PLC编程来完成主要的运动控制工作。例如,在已知运动轨迹的情况下,采用电子齿轮比模式时,把已知运动轨迹分段并把每段的电子齿轮比一起编入特定的PLC程序段中,完成以主轴电机为主的随动控制。

实际运用中,只需从总线发出一个开始的广播信号,下属电机的运动控制就由PLC单独完成,PLC通过计算光电编码器反馈的信号,适时调用预制的电子齿轮比来完成复杂的运动。这种处理方式就比上位机通过总线实时访问光电编码器的信号来改变每台电机的电子齿轮要简单,总线只需按照监视界面读取电机位置状态即可。采用这样的设计可减少总线50%的通讯任务,也减轻了上位机的工作强度,以便上位机有更多的资源解决其它运算任务。

该系统能够较好完成多功能检测系统的要求,由于选择了总线控制,使系统较以前的控制方式可靠性得到大大提高,同时还连线简化。同时因为内置PLC的伺服控制器的运用,这使得上位机的一部分工作移到下位机处理,上位机就有了更多的资源来进行相应的图像处理等工作。

结 论

根据测控系统中FCS与DCS的特点,本文分析了FCS与DCS的控制机理和应用现状,提出了“FCS和DCS输入输出总线的集成”、“FCS和DCS网络的集成”和“FCS和DCS的集成”三种混合式控制模型,并对混合式控制模型采用的控制策略和通讯机理做了研究。通过多轴超声检测系统项目的研究和现场实施验证了FCS和DCS的集成模型的可行性,并对该模型在项目实施应用过程遇到的技术难点作了详细阐述。

此内容为AET网站原创,未经授权禁止转载。