目前TPMS主要有三种实现方式,即直接TPMS系统、间接TPMS系统和正在推出的混合TPMS.但是,间接TPMS有一定的局限性。直接TPMS采用固定在每个车轮中的压力传感器直接测量每个轮胎的气压。然后,这些传感器会通过发送器将胎压数据发送到中央微处理器进行分析,分析结果将被传送至安装在车内的显示器上。显示器的类型和当今大多数车辆上装配的简单的胎压指示器不同,它可以显示每个轮胎的实际气压,甚至还包括备用轮胎的气压。因此,直包括从机任务,接TPMS可以连接至显示器。告诉司机哪个轮胎充气不足,并可检测到较小的气压降。为满足多轮胎压力检测要求,由于系统安装了直接气压传感器,则混合TPMS能够克服常规直接TPMS的局限性,它们能够检测到在同一个车轴或车辆同一侧的两个处于低压状态的轮胎。当所有4个轮胎都处于低压状态时,系统也可以检测到故障。汽车轮胎压力传感器IC芯片的目标产品为MEMS技术和集成电路技术相结合的车载轮胎压力监视系统TPMS.

本文重点描述运用MEMS微机械加工工艺技术设计、加工、生产胎压传感器IC芯片,即通过微机械加工工艺制作出低成本各参数指标和使用性能可与国外同类产品竞争的胎压传感器IC芯片,为国内诸多TPMS厂商配套,逐步已优越的性价比为国际厂商提供芯片。

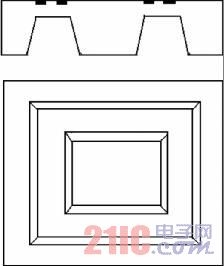

图1 E型芯片剖视与底视图

结构原理

芯片设计采用了单岛膜结构,下图为产品的单岛膜结构(又称为E型硅杯结构)的剖视和底视示意图。相当于一个周边固支的平膜片结构(俗称C型结构)的膜片中心有一个厚硬心岛。通过计算和实验,芯片的抗过载和抗振动能力,同时也扩大并提高量程品种及延长使用寿命,E型硅杯原理结构如图1、2所示。

图2 芯片电桥工艺版图

在产品技术设计上兼顾了传感器参数指标的通用性,便于芯片应用拓展至汽车发动机电喷系统的歧管压力传感器。避免造成其参数的非专业性配套,其温度系数偏高、过载能力低、灵敏度参数分散等问题;芯片的衬底浓度远大于103,使电桥电阻值高,降低功耗,延长供电电池使用寿命。

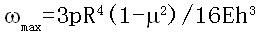

根据设计计算,得出芯片版图设计E型硅杯结构为2.4×2.4mm,大膜半径R为0.8mm,中心岛半径ro为0.4mm,电阻条宽度为4mm,长度为80mm,设计为20个方电阻,电阻形状为单条形,为减小端头影响及误差,电阻用淡硼掺杂形成、方电阻250欧,端头用浓硼短路、方电阻为10欧,实用光刻版还应考虑到组桥时浓硼引出附加电阻的对准性对平衡的影响等版图设计技巧。

数学模型与分析

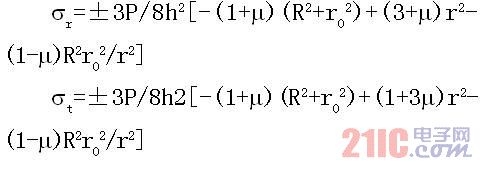

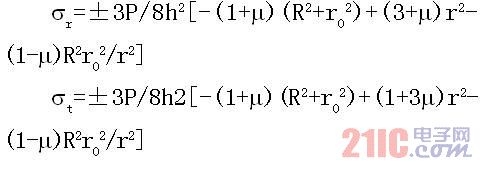

半径为R的同平膜片的中心最大挠度为:

而中心岛半径ro与全膜半径R的比值为C的单岛膜中心最大挠度为:

当C值为0.5时(常用设计)、单岛膜结构中心最大位移仅为平膜的四分之一。

当E型膜片的大膜内切半径为R,硬心岛外切半径为ro时,其薄膜上表面的径向和切向应力为:

在 处和r=R处,

处和r=R处, 和

和 取得最大值,其值大小相等,符号相反,即

取得最大值,其值大小相等,符号相反,即 ,是平膜边缘应力的

,是平膜边缘应力的 倍。

倍。

从式中看出,应力 和

和 均近似对称,当C=0.5时,这种对称性更好,

均近似对称,当C=0.5时,这种对称性更好, 的对称点,即

的对称点,即 =0点在r≈0.76R处,但

=0点在r≈0.76R处,但 =0的点却在r≈0.85R处,因此采用这种方案时电阻径向分布尺寸不宜超过1/10R.

=0的点却在r≈0.85R处,因此采用这种方案时电阻径向分布尺寸不宜超过1/10R.

实现工艺要点

工艺版图设计

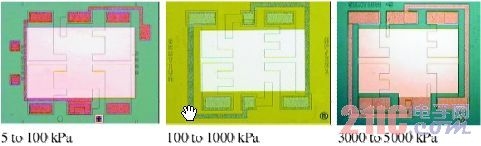

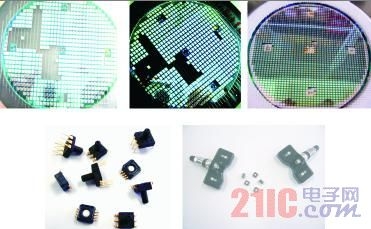

当加大并加厚芯片尺寸,可实现芯片量程拓展,芯片为一个固边固支的方形平膜片,具有3~10倍的过载能力,图3为按不同量程设计的芯片工艺版图。

图3 按不同量程设计的芯片工艺版图

主要解决的工艺技术问题:

①高质量的硅-硅真空键合工艺;

②均匀和高合格率的减薄工艺;

③高准确度高均匀的掺杂一致性及细长电阻条一致性控制以确保传感器的低温度漂移;

④内应力匹配消除技术以确保传感器的时间稳定性;

⑤相应的抗电磁干扰设计;

⑥封装设计与工艺中的抗高振动及离心加速度措施;

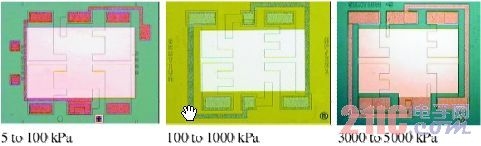

工艺流程示意图如图4所示.

图4 工艺流程示意图

指标测试

本项目的产品是依据汽车胎压国际标准,结合国内用户提出的产品使用要求,按照电子标准化所和北京市技术监督局审订的相关产品标准,通过航天部304所型式实验检测后,各项性能指标均符合设计使用指标要求。

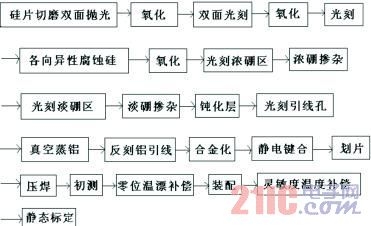

应用拓展与延伸

结合MEMS工艺特点,兼顾传感器后封装生产工艺设备的通用,在芯片结构设计上,考虑到满足不同产品的对芯片的结构、参数要求,按照芯片尺寸与工艺版图的最低要求和分类原则,结构设计分为三种芯片类型,极大地减少了芯片品种,扩大了芯片的应用领域。

结束语

运用MEMS工艺技术生产汽车轮胎压力传感器,具有体积小、耗能低、性能稳定,有利于大批量生产,降低生产成本,提高产品附加值。与此同时拓宽了产品应用范围,提高芯片推广价值和产品的经济效益。

汽车轮胎压力传感器芯片开发,对于降低高速行驶的汽车因爆胎引发的突发性重大、恶性交通事故,确保高速公路安全畅通,避免人身伤害和家庭悲剧发生,以及整个国家社会的长治久安和整个国民经济发展均具有重要的社会现实意义。

图5 产品实物照片