1 CAN总线的特点及应用

CAN作为一种串行总线, 特别适用于含有一群智能设备的系统或子系统中,总线上任一个节点均可在任一时刻主动向网络上的其他节点发送数据,而从不分主从,通信灵活,总线上的节点可分为不同的优先级,可以满足不同的实时要求。采用非破坏性总线仲裁,当两节点同时向总线发送信息时,优先级低的节点主动停止数据发送,而优先级高的节点可不受影响地继续发送数据。具有实时性强、可靠性高、通信速率快、结构简单、互操作性好、总线协议具有完善的错误处理机制、灵活性高和价格低廉等特点,在工业测控和工业自动化等领域有很大的应用前景。

在欧美等国,CAN总线已被广泛地应用于汽车、火车、轮船、机器人、智能楼宇、机械制造、数控机床、各种机械设备、交通管理、传感器、自动化仪表等领域。

在国内,CAN总线技术被大量地应用于工农业监控、电厂测控、火灾报警、变电站控制、煤炭综合监控等。 2张紧器驱动监控系统 电机驱动上、下履带运动,在摩擦力的作用下拖动管线运动,正常铺管速度为 30m/min,但在铺管过程中,受风浪影响,当船上升时,管线将承受很大拉力,当拉力超过昀大许用拉力值 Fmax时,造成管线破坏或使铺管船定位锚走锚造成事故;当船下降时,管线承受拉力减小,若拉力值小于昀小拉力值 Fmin时,管线将承受很大弯曲应力,该应力将超过管线材料的屈服极限,从而引起管线产生塑性变形。这就要求管线在铺设过程中受张紧力 F范围为: Fmin

驱动监控系统对电机的监控为实时过程,通过采集张紧力、电机转速等信息,实时控制电机的运行,且四个交流伺服电机具有良好的同步性。监控系统结构如图 1所示

单片机与 CAN总线连接方式有两种:片外连接和片内集成。传统的方式是将 CPU与 CAN总线控制器和总线收发器相连后再接入总线网络,这样使 CPU外围电路复杂化,整个系统受外部影响较大。因此本系统选用其中以 Silicon Laboratories公司的 C8051F040型单片机,它在一块芯片上集成了 64KB Flash、4352B RAM、CAN控制器 2.0、2个串行接口、 5个 16位定时器、 12位 A/D转换器、8位 A/D转换器及 12位 D/A转换器等。为进一步提高系统的抗干扰能力,在 CAN控制器引脚 CANTX、CANRX和收发器 PCA82C250之间并不是直接相连,而是通过由高速光耦 6N137构成隔离电路后再与 PCA82C250相连[9],这样可以很好的实现总线上各节点的电气隔离。

为保护 PCA82C250免受过电流冲击,在其 CANH和 CANL引脚各自通过一个 5?的限流电阻与 CAN总线相连,在 CANH和 CANL与地之间各联一个瞬态电压抑制二极管。为防止总线上的高频干扰和电磁辐射,CANH和 CANL与地之间各自接一个 30pF滤波电容。硬件接口电路如图 2所示。此外,操作员通过触摸屏幕设置参数,通过 LCD显示器监视系统各个参数。电机控制单元采用:单片机—变频器—交流伺服电机的控制方式,信号通过 CAN总线对变频器进行控制进而控制电机的运行状况。

CAN通信软件设计张紧器驱动监控系统整个监控过程为实时采集电机转速信息、张紧力F的大小,若F>Fmax则电机加速送管;若F

开始

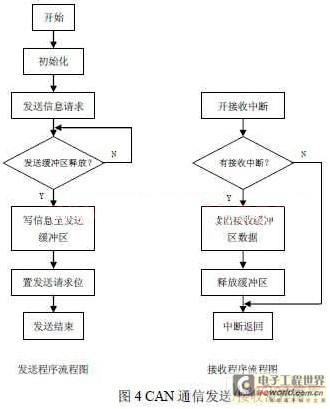

由主控流程图可以看出,软件设计的关键在于采集速度、张紧力的值和发送控制信号,所以,基于CAN的通信至关重要。 CAN通信系统的软件设计包括系统初始化、发送程序、接收程序。在完成对所有报文对象初始化后,程序进入发送/接收阶段。CAN报文的发送是个自动过程,由CAN控制器自动完成。用户只需要根据接收到的远程帧的识别符,将对应的数据转移到发送缓冲寄存器,然后将此报文对象的编码命令请求寄存器启动发送即可。发送程序结构如图4所示。

CAN报文的接收也是由CAN控制器自动完成,当接收到发送完标志位后,程序从接收缓冲器中读取接收的数据。为提高系统运行效率,接收过程采用中断的方式实现。接收程序结构如图4所示。

4 结论

深水铺管张紧器工作条件恶劣,外部环境易对监控系统信号造成干扰,本文将CAN总线技术运用于船用张紧器驱动监控系统中,重点介绍系统设计方案、CAN与单片机硬件接口设计、软件设计等内容。解决了传统电机控制方式中实时性差、响应时间长、多电机控制同步性差、信号传输抗干扰能力差的缺点,保证了张紧器对管线实现恒张力控制。 文章创新点:将控制局域网(CAN)总线应用海洋铺管张紧器这种工作条件恶劣、但对系统稳定性要求高的场合,组成具有总线式网络拓扑结构的分布式监控系统,克服了传统控制方式中实时性差、多电机工作同步性差、信号传输抗干扰能力差的缺点,为张紧器可靠工作提供了保证。