本文根据矢量控制的基本原理,采用TI公司具有强大运算能力和快速实时处理能力的数字处理芯片TMS320F2808作为控制芯片,设计了一个全数字化矢量控制硬件系统,并给出了保护电路、电流检测电路、转速检测电路,以及部分程序流程。

1 矢量控制基本原理

矢量控制的基本理论是在三相交流电动机上模拟直流电动机转矩控制的规律,应用坐标变换Clarke变换把三相交流系统转换为两相交流系统,然后通过Park变换把两相交流系统转换为旋转的直流系统。在转子磁场定向坐标上,将定子电流矢量分解成产生磁通的励磁分量和产生电磁转矩的转矩分量,并使两分量互相垂直,实现了定子电流励磁分量与转矩分量的解耦,达到对异步电机的磁链和转矩分别控制的目的,从而获得与直流电机调速系统同样优良的静态、动态调速性能。其基本原理如图1所示。

2 系统硬件电路设计

2.1 主回路

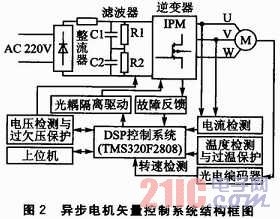

本系统采用主回路为电压型的“交-直-交”变频结构,主要由整流电路、滤波电路以及逆变电路组成。为了使主回路结构简单并且便于器件的更换和维修,本设计采用了模块化的结构设计方案。图2为基于TMS320F2808的异步电机矢量控制系统的结构框图。

本设计中采用了三菱公司的整流逆变制动模块CP10TD1-24A。其特点是:采用LPT—CSTBTTM硅片技术和整流、逆变、制动、NTC温度检测一体化压注模小型封装,饱和压降低,模块热阻小,内置NTC温度传感器等。

2.2 控制回路

由于矢量控制系统的计算量较大,所以控制回路采用TI公司的DSP芯片TMS320F2808及其外围电路,来实现矢量控制核心算法、相关电压电流的检测处理等功能。

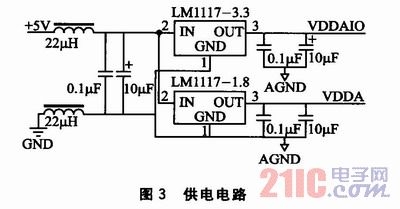

2.2.1 供电电路

图3为供电电路。为了提高控制系统的稳定性和延长器件的使用寿命,本设计采用高性能稳压芯片、低压差电压调节器LM1117,为TMS 320F2808提供可靠的供电电源。分别选用3.3 V和1.8 V的固定电压输出芯片为DSP供电,其输出电流可达800 mA,输出电压的精度在±1%以内,并具有电流限制和热保护功能。

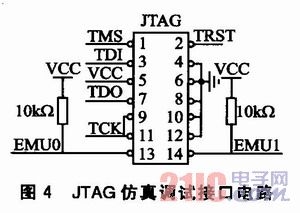

2.2.2 JTAG仿真调试接口电路

为了便于调速系统与上位机相连接,实现仿真器对DSP的访问并进行矢量控制调速程序的仿真与调试,JTAG仿真调试接口电路是变频调速设计中必不可少的。具体电路图如图4所示。

2.2.3 过、欠压保护电路

为了提高系统的可靠性,更好地保护逆变器元件和异步电机,调速系统应设置一套准确的保护措施以防止各种故障的发生。本文采用直流母线电压的过、欠压保护电路,如图5所示。当检测出的直流母线电压超过或低于预定电压时就会关断所有控制信号,从而起到保护的作用。其中,LM393为双电压比较器。

2.3 系统检测电路

检测电路是调速系统的重要组成部分。其作用是将检测到的信号经模/数转换后变成DSP可识别信号,然后经过一定的算法输出各部分电路所需信号,以此来实现预定的功能并为系统和电动机提供必要的保护。因此,检测到的信号是否合理准确,直接关系到整个系统的可靠性和控制精度的好坏。根据矢量控制系统需要,本文进行了定子电流检测和电机转速检测。

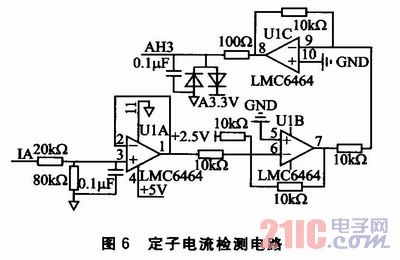

2.3.1 定子电流检测电路

在矢量控制系统中,定子电流的准确度和实时性是影响调速系统控制精度的一个重要因素。本文采用具有精度高、线性好、频带宽、响应快、过载能力强和不损失测量电路的霍尔电流传感器TBC-05SY进行了定子电流检测。图6为定子电流检测电路。其中,LMC6464为低功耗、轨到轨输入和输出CMOS运算放大器。

2.3.2 电机转速检测电路

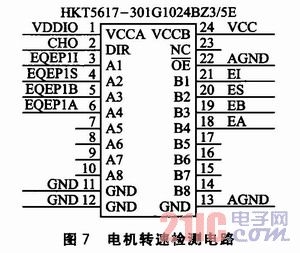

电机转速检测的精度也是影响调速系统控制精度和稳定性的重要因素。为了扩大调速范围,改善低速平稳性,要求测速元件低速输出稳定、波纹小、线性度好。通常的测速元件不仅会影响应用电路,而且还会产生电磁干扰。本文采用了HEDSS公司具有低惯量、低噪声、高分辨率的增量式光电编码器HKT5617—301G1024BZ3/5E,进行电机的实际转速检测。该编码器与TMS320F2808的接口电路如图7所示。

3 系统软件设计

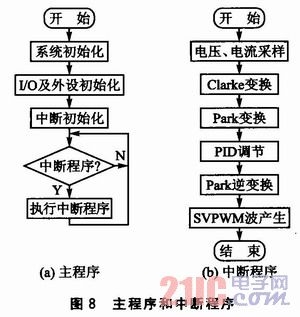

系统软件主要由主程序和中断程序两部分组成:主程序主要完成硬件和各种变量的初始化,并为各个寄存器设置初值;中断程序包括PWM中断程序、各种故障保护中断程序等。相应流程如图8所示。

4 实验结果

本设计中进行了带负载的实验,在给定转速为1400r/min的条件下添加不同的负载,测出电机实际运行下的转速。转速给定值为1400 r/min时的实验结果如表1所列。其中,TN为额定负载转矩。

由表1可知,本设计的实验结果在预估计的允许误差范围内,系统能够稳定工作。这表明本设计是可行的。

结语

本文采用模块化的思想,设计了基于TMS320F2808的矢量控制变频调速系统,以及很好的故障保护电路。该系统具有结构简单、调速精度高、调速范围宽、功耗低、抗干扰能力强、性能可靠等优点。