摘 要:本文介绍贝加莱APROL DCS系统在电厂烟气脱硫自动化工程中的应用。作者着重描述了岳阳电厂烟气脱硫工艺的原理和APROL系统在脱硫综合自动化系统中的应用。该系统从投运至今运行稳定,不但创造了巨大的环境效益,同时也获得了显著的经济效益。

关键词:贝加莱APROL 系统;电厂;烟气脱硫工艺;综合自动化

Application of B&R’s APROL DCS in the Flue Gas Desulphurization

Automation Project of the Power Plant

WANG Zhi-kai

Abstract: The article deals with the application of B&R’s APROL DCS in the fume desulphurization automation project. The author focuses on the description of the principle of fume desulphurization technology in Yueyang Electric Power Plant and the application of APROL system in the desulphurization synthesized automation system. The system has run steady since it has been put into operation; it not only creates an enormous environment benefit but also obtains the significant economic benefit.

Keywords: B&R APROL System; Electric Power Plant; Fume Desulphurization Technology; Synthesized Automation

1 电厂烟气脱硫的意义

随着经济的快速发展,我国因燃煤排放的二氧化硫急剧增加。据统计,1990年全国煤炭消耗量10.52亿吨,到1995年煤炭消耗量增至12.8亿吨,二氧化硫排放量达2370万吨,超过欧洲和美国,居世界首位。由于我国部分地区燃用高硫煤,燃煤设备未能采取脱硫措施,致使二氧化硫排放量不断增加,造成严重的环境污染。据国家环境保护局对全国2177个环境监测站13年(1981-1993年)监测数据分析表明,环境空气中二氧化硫浓度超标城市不断增多,目前已有62.3%的城市二氧化硫年平均浓度超过国家二级标准,日平均浓度超过三级标准(二氧化硫年平均浓度二级标准值为0.06毫克/立方米,是人群在环境中长期暴露不受危害的基本要求;日平均浓度三级标准值为0.25毫克/立方米,是人群在环境中短期暴露不受急性健康损害的最低要求。环境空气中二氧化硫的主要危害是引起人体呼吸系统疾病,造成人群死亡率增加)。为控制燃煤造成的SO2大量排放,遏制酸沉降污染恶化趋势,防治城市空气污染,国家出台了《燃煤二氧化硫排放污染防治技术政策》。1991年10月29日国家环境保护局批准《燃煤电厂大气污染物排放标准》,其中GB 13223——91 、GBJ4——73 、代替废气电站部分中规定了燃煤电厂的二氧化硫允许排放量及烟尘允许排放浓度,详细介绍了不同燃煤电厂SO2排放量以及SO2最高允许排放浓度的计算方法,适用于全国除层燃和抛煤发电锅炉以外的燃煤电厂。

我院于2005年与浙大网新公司合作,对湖南岳阳华能电厂二期2×300Mw #1、#2机组进行了烟气脱硫自动化系统的设计调试工作。

2 脱硫工艺的种类

烟气脱硫技术分为两大类,即湿法烟气脱硫技术和干法烟气脱硫技术。湿法烟气脱硫在燃煤发电厂及中小型燃煤锅炉上获得广泛的应用,成为当今世界上燃煤发电厂采用的脱硫主导工艺技术。这是由于湿法烟气脱硫效率高、设备小、易控制、占地面积小以及适用于高中低硫煤等。目前,在国内外燃煤发电厂中,湿法烟气硫占总烟气脱硫的85%左右,并有逐年增加的趋势。在我国中小型燃煤锅炉中,湿法烟气脱硫占98%以上,接近100%。

石灰石法占湿法技术的36.7%。由于石灰石来源丰富,价格比石灰低得多,多年来形成了湿法石灰石——石膏烟气脱硫技术,并在国内外燃煤发电厂中获得广泛的应用,其应用量有逐年增加的趋势。还有抛弃法即对反应产物进行抛弃处理。但石灰石/石灰-石膏抛弃法呈逐年下降的趋势。这是由于石灰石/石灰——石膏法副产建筑材料石膏,对环境不造成二次污染所致。另外,还有回收法,强制使CaSO3氧化成CaSO4(石膏)并加以回收。其它湿法技术有双碱法、氧化镁法、氨法、维尔曼-洛德法等各占48.3%。而干法烟气脱硫技术则无论脱硫剂是干态还是湿态,最终反应产物都为干态。

3 岳阳电厂烟气脱硫工艺原理

岳阳电厂脱硫工艺采用湿式石灰石—石膏的化学吸收法对排放烟气进行脱硫。湿法烟气脱硫基本原理有物理吸收和化学吸收法两种原理。物理吸收速率较低,在现代烟气中很少单独采用物理吸收法。若被吸收的气体组分与吸收液的组分发生化学反应,则称为化学吸收。在化学吸收过程中,被吸收气体与液体相组分发生化学反应,有效的降低了溶液表面上被吸收气体的分压,增加了吸收过程的推动力,即提高了吸收效率又降低了被吸收气体的气相分压。因此,化学吸收速率比物理吸收速率大得多。

该电厂烟气脱硫系统(FGD)的#3、#4机组设计为每炉一座吸收塔和其它附属设备。其基本原理是烟气脱硫生成石膏后,被储存在石膏堆场中。

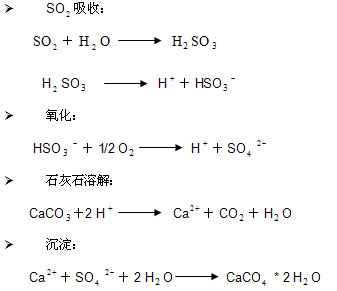

石灰石-石膏湿法烟气脱硫的基本化学反应如下:

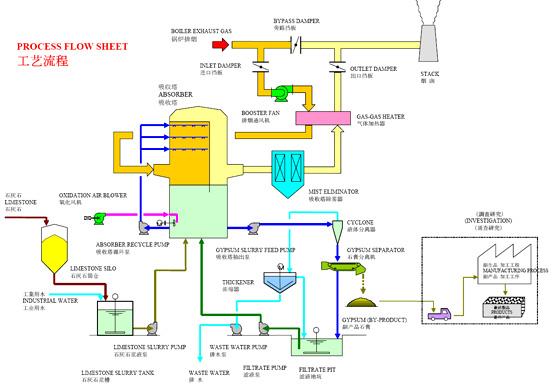

以#3机组为例,岳阳电厂脱硫工艺流程如图1所示。

图1 脱硫工艺流程图

烟气脱硫系统的工艺主要包含:烟气系统、吸收系统、石灰石浆液制备及供给系统、石膏旋流系统、石膏脱水系统、排空系统、废水处理系统等。由以下主要部件组成:吸收塔、气气换热器、增压风机及其它设备和辅助系统、石灰石浆液制备和石膏脱水机等。

每套FGD系统处理电厂一台锅炉的烟气。烟气系统包括增压风机、GGH、原烟气挡板、净烟气挡板、旁路挡板、挡板密封风机。在挡板切换至FGD运行后,烟气通过增压风机和GGH进入吸收塔,净烟气在吸收塔内冷却至饱和温度,在GGH内得到重新加热以保证净烟气进入烟囱前能达到所要求的温度80℃。

吸收系主要用来洗脱SO2、SO3、HF、HCL和飞尘。新鲜的石灰石浆液不断的加入吸收塔,副产品石膏浆液、石灰石浆液和水的混合浆液一直在吸收塔内从循环池至喷淋层不断地循环。混合浆液在喷嘴处雾化为非常细小直径的小液滴,在小液滴滴落回循环池的过程中,去除了烟气中的SO2、SO3、HF、HCL和飞尘等。

石灰石浆液制备及供给系统由石灰石卸料系统、湿磨系统、石灰石浆液缓冲系统组成,主要是将来自磨机系统的石灰石浆液稀释成20%Wt的石灰石浆液,然后送往吸收塔。

石膏是洗涤工艺的产品,石膏浆液中含有(如氧化镁、氯化钙)石膏、石灰、CaF2和其它杂物颗粒,因此需要对石膏进行净化,将石膏从其它物质中分离出来。石膏净化分两部进行:分离和脱水,分离在石膏旋流系统中进行,接着的第二步则在石膏(真空皮带)脱水系统中进行。

排空和废水系统属于辅助系统,保证脱硫系统稳定、合格的运行。

4 APROL系统在脱硫综合自动化项目中的应用

华能岳阳电厂二期扩建2×300MW机组烟气脱硫工程与华能岳阳电厂二期扩建工程于2005年同时动工,我们负责烟气脱硫综合自动化控制系统的开发调试。

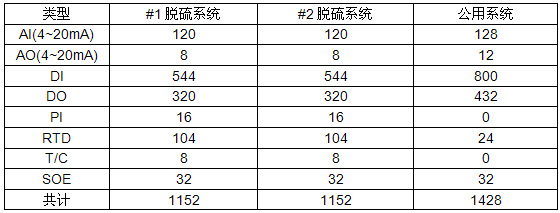

该工程控制点数共3700多点,如表1所示:

表 1 华能岳阳电厂二期扩建2×300MW机组烟气脱硫监控点

将脱硫系统的自动控制分为两个区,即制浆区和脱硫区。制浆区负责自动控制脱硫浆液的制造和输送;而脱硫区则又分别对SO2浓度回路、石灰石粉制浆浓度和脱硫塔烟气温度进行控制。

根据脱硫系统特点,将整个系统划分为三部分进行监控,#1脱硫系统、#2脱硫系统和公用系统。#1、#1脱硫系统分别对#1、#2脱硫的烟气系统、吸收系统、石灰石浆液制备及供给系统、石膏旋流系统和石膏脱水等系统进行监控;公用系统主要对工艺水系统、压缩空气系统、石灰石浆液制备系统、石膏脱水系统、废水处理系统及电气系统进行监视和控制。

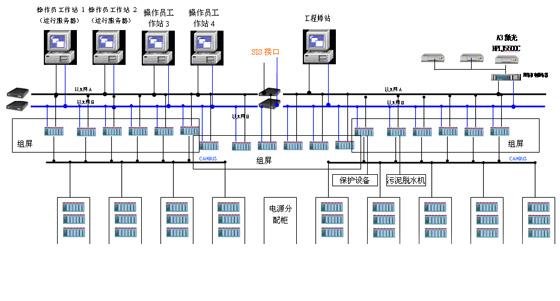

APROL R3.0是贝加莱公司研发的新一代创新型过程控制系统,采用NOVELL SUSE Linux9.3操作系统。该系统具有完全的通用性,从终端到显示层,都可由中央工程设计工具CAE Manager完成配置。整体配置完成后存储到中央过程控制数据库。可以从数据库控制计算机和过程控制系统的控制器上下载项目内容,从而确保了资源中所有的配置数据的一致性。使用集成的下载管理器将数据下载到操作站点,可选的冗余过程数据库和控制器。硬件可使用贝加莱控制家族中的CP360/380/382。

整个系统操作层的操作总线为双以太网,操作层设备包括4台操作员工作站、1台工程师工作站、3台打印机、一个打印服务器,后台软件采用B&R公司的APROL过程处理软件。数据高速公路由4个网络交换机,两两级联方式构成双网。现场层由控制处理器和过程输入/输出(I/O)两部分构成,控制处理器共9对,1#脱硫、2#脱硫和公用系统各3对,每对互为热备用。控制处理器采用CP360,I/O单元采用IF260,通过EX350进行远程扩展。控制处理器和过程输入/输出(I/O)单元采用CAN_BUS总线通讯方式,系统结构图如图2所示。

图2 脱硫系统综合自动化系统机构图

脱硫系统控制的主要目的是保证工艺系统的安全、正常运行,提高机组的自动化水平,维持主要参数正常;主要辅机启停时自动进行相关连锁操作;保证脱硫系统故障不引起主机跳闸。表2列出了各系统的主要控制点。

表2 各系统主要控制点

该工程经过近10个月的调试时间,于2006年5月份按期保质的完成了两个机组脱硫系统的168验收,并且实现了华能系统第一个电厂主厂项目168验收与脱硫项目168验收同期完成的目标。该系统设计有完善的数据采集系统(DAS)、闭环控制回路(MCS)及顺序控制功能组(SCS)等,系统正常运行及启停过程在运行人员少量干预下均可自动完成。操作人员在集中控制室通过LCD及键盘和鼠标对系统进行监视和控制操作。该系统从投运至今运行稳定。不但创造了巨大的环境效益,同时创造了巨大的经济效益。由于脱硫系统的稳定运行,该电厂多次通过环保部门的验收,排放完全符合标准。B&R公司的DCS在脱硫综合自动化控制等项目上具有广阔的应用前景。