模糊控制在尾砂胶结充填过程控制中的应用

2009-04-20

作者:赵望达 鲁五一 徐志胜 刘子

摘 要: 针对尾砂胶结充填过程中液位、浓度和配比三个参数的控制,提出了两种Fuzzy控制法:纯Fuzzy算法和Fuzzy+PID算法,并给出其在AT89C52单片机中的软件实现方法以及回路控制效果。

关键词: 模糊控制 胶结充填 PID控制 单片机 Fuzzy控制

自从1965年美国加州大学的Zadeh教授创立模糊集合(Fuzzy Sets)理论及模糊数学(Fuzzy Mathematics)以来,以其为基础的模糊逻辑控制器(Fuzzy Logic Controller),简称模糊控制器或FLC已广泛应用于各类工业过程的控制之中。

PID控制算法是一种应用广泛、技术成熟的控制方法,它能满足一般工业过程控制的要求,其优点已为人们所共识。采用PID算法的控制系统其控制品质的优劣在很大程度上依赖于PID控制算法的三个参数因子KP、KI和KD的整定,其整定方法主要有凑试法和临界比例度法。这些方法都是根据对象的特性离线进行的,因此,当工业对象存在时变性、非线性和不确定性时,PID控制算法往往不能保证良好的控制特性。对于大惯性、大时滞的对象,其效果亦不能令人满意。出现这些问题的一个主要原因是常规PID控制算法的参数是离线整定后相对固定的,不能根据对象特性变化和动态过程修改参数。所以,人们利用FLC能动态修调控制规则的特性,设计出各种各样的Fuzzy控制算法[1][2]。

1尾砂胶结充填过程及其Fuzzy控制器结构设计

某铅锌矿采用尾砂胶结充填法,其充填制备过程是将砂仓的尾砂浆和水泥按给定比例混合进入高浓度搅拌桶内加水搅拌成70%左右浓度的胶结充填料以供采空采场充填之用。对充填制备过程的主要要求是在保证充填料强度的条件下尽量降低水泥耗量,这就要求控制水泥和干尾砂量之比为一定值,即灰砂配比为1:4至1:8之间的某一值。同时为使管道输送的充填料浆有着最佳的流动特性,充填浓度需保持在70%左右。而搅拌桶液位亦应控制在一定范围内(140cm左右,桶高约200cm)。检测仪表主要有FB-2300F型工业密度/浓度计、差压液位变送器、LD系列电磁流量变送器和转换器以及自行研制的LCCA-I智能固体流量计等。其中配比控制是根据放砂流量中干尾砂的重量流量按一定配比计算出水泥流量给定值,再同冲量流量计测得的实际水泥流量比较,从而控制水泥下料的螺旋输送机的转速。在该系统中,浓度、液位和配比三个参数采用带AT89C52单片机的单回路测控仪去控制,但三参数在充填过程中相互关联,相互影响,且在运行中受到放砂的随意性等诸多因素的干扰,液位和配比控制回路有较大时延,系统模型时变性大[3]。因此,我们考虑用Fuzzy算法来构成控制器。

液位回路对静态精度和动态性能要求均不甚严格,所以采用较简单的Fuzzy算法,即利用被控参数实测值与设定值的偏差e及偏差变化率ec作为Fuzzy控制器的输入,通过直接查Fuzzy控制表得Fuzzy输出量,然后将其精确化,并经限幅等运算后输出至执行机构。这是一种纯Fuzzy算法,其控制器结构如图1所示。图中和下文中模糊量均用大写,精确量则用小写,图文中各参数未用下标表示者均为第k个采样时间之值。

浓度和配比回路采用Fuzzy+PID(实际上是PI)算法,即先用Fuzzy算法将上文的e和ec作为输入通过查Fuzzy控制表得PI参数校正增量ΔKP和ΔKI并转化为精确量Δkp和Δki,然后计算校正后的kp和ki,再运用带死区的PI增量式算法计算出Δu和u并输出至控制机构,其控制器结构如图2所示。

2 Fuzzy控制器查询表的建立

2.1 液位回路Fuzzy控制器查询表的建立

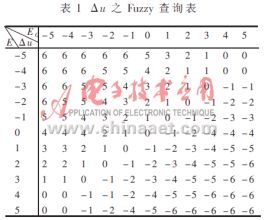

由图1可知Fuzzy控制器为一双输入单输出控制器,它的输入语言变量可选为液位给定值r和差压变送器实测值y的偏差e及其变化率ec而输出语言变量选定搅拌桶出口的充填料控制阀输出控制量u在一个控制周期内的变化量Δu。其对应的模糊量分别为E、EC和ΔU,可用7个模糊状态来描述,即NL(负大)、NM(负中)、NS(负小)、0(零)、PS(正小)、PM(正中)和PL(正大),并定义e和ec的论域为{-5,-4,-3,-2,-1,0,1,2,3,4,5};Δu的论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。在进行Fuzzy运算之前,首先必须将在[-10cm,10cm]和[-5cm,5cm]范围内连续变化的e和ec化成上述论域上的E和EC,其过程是将e除以2,如e/2大于5或小于-5,则分别取5和-5,否则采用四舍五入法化为相应整数;ec不需除以2,其余与e量化过程一致。然后根据液位回路手动控制时操作经验用文献[4]中Fuzzy控制器设计方法计算出Δu的Fuzzy控制器查询表如表1所示。实际运行时只需根据第k个采样周期的e(k)和ec(k)就可查出Δu(k),然后用公式u(k)=u(k-1)+Δu(k)计算出调节阀的控制输出u(k)。此为最简形式的Fuzzy控制器。

2.2 浓度、配比回路ΔKP和ΔKI之Fuzzy算法查询表的建立

如图2所示,该控制器算法关键是ΔKP和ΔKI的Fuzzy算法查询表的建立,其余则是常规的PI算法,现以浓度回路为例说明其查询表的建立过程。对图中双输入(e、ec)双输出(Δkp、Δki)Fuzzy控制器,可以将其分离成两个双输入单输出Fuzzy控制器,再利用2.1中方法分别建立ΔKP和ΔKI的查询表。

我们亦用NL、NM、NS、O、PS、PM和PL七个模糊状态来描述E、EC、ΔKP和ΔKI4个模糊量,并定义其论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。浓度设定值与测量值之偏差e的变化范围一般在[-6%,6%],而其变化率ec的范围为[-3%,3%]。e和ec量化成E、EC的方法同2.1。浓度回路手动控制粗略规则是,当e和ec均大于0时,加水阀应关小,即Δu为负;而e和ec均小于0时,加水阀应开大,即Δu为正。所以,用PI算法计算出Δu后,采用公式uk=uk-1-Δuk计算最后的阀位输出控制量Fuzzy。控制策略是:当E和EC正大时,ΔKP负大、ΔKI正大;反之,当E和EC负大时,ΔKP正大、ΔKI负大。根据此规则和手动控制经验,可得出浓度回路Fuzzy+PI控制算法ΔKP和ΔKI的查询表(从略)。

配比回路ΔKP和ΔKI的查询表亦可采用类似方法得出。

3 Fuzzy控制算法在单片机上的实现

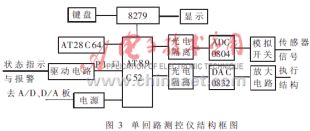

液位、浓度、配比回路采用一台单回路测控仪来实现闭环控制,两套充填系统共采用6台单回路测控仪[5]。单回路测控仪采用AT89C52单片机作中央处理器,其结构框图如图3所示。

以液位回路为例,其Fuzzy算法程序框图如图4所示。其查表方法是,将表1中11×11=121个数据按如下格式存放在以TAB0为首址的内部程序存储器中,先按E和EC的内容计算与之对应的ΔU的查表偏移量(EC+5)+11(E+5),送至累加器A中并执行下述两条指令(MOV DPTR,#TAB0 MOVC A,@A+DPTR),则累加器A中值即为ΔU。

浓度、配比回路测控仪查表和Fuzzy算法程序亦可按上述方法实现。

TAB0 DB 6,6,6,6,6,5,3,2,1,0,0,

6,6,6,5,5,4,2,1,1,0,0,

……

0,0,-1,-2,-4,-5,-6,-6,-6,-6,-6

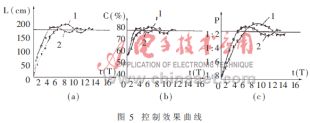

由现场控制记录数据绘出了3个回路的常规PID控制算法及上述Fuzzy控制算法的对比曲线如图5所示。

图5(a)、(b)、(c)分别为液位、浓度和配比回路阶跃响应曲线,曲线1为常规PI控制响应曲线,曲线2为文中介绍的Fuzzy控制响应曲线。由此可见,Fuzzy控制同常规PI(D)控制相比,具有响应速度快,超调量小,鲁棒性和适应能力强等优点。本文采用的两种Fuzzy控制均为简单实用的Fuzzy控制算法,且查表表格较短,在微机上易于实现,能满足充填过程控制实时性和精度的要求。两类Fuzzy控制算法比较,液位回路的纯Fuzzy算法比Fuzzy+PI算法有着算法简洁、实时性更强、不需整定参数等优点。但其查询表是根据经验离线制定的,不具备在线推理能力,且由于人的经验存在认知的差异性,所以,其稳态控制精度不高,其实际效果类似于常规PID控制器的PD算法;而Fuzzy+PI算法综合了Fuzzy算法和PID控制器的优点,具有自学习控制的某些特点,其动态和稳态性能明显优于纯Fuzzy算法,且其算法仅在常规PI运算的基础上增加一个查表运算,因此该算法不失为一种有实际应用价值的Fuzzy算法。

参考文献

1 Lee C C.Fuzzy Logic in Control Systems.Fuzzy Logic Controller IEEE Trans,on SMC,1990;20(2)

2 李友善,李军.模糊控制理论及其在过程控制中的应用.北京:国防工业出版社,1993

3 赵望达等.充填过程微机监控系统.冶金自动化,1994;(6)

4 黄晓林等.数字PID控制方程的参数在线Fuzzy自校正方法研究.工业仪表与自动化装置,1993;(5)

5 赵望达.一种通用型智能单回路测控仪.基础自动化,1995;(5)