传统的直流电机调速方法很多,如调压调速、弱磁调速等,它们存在着调速响应慢、精度差、调速装置复杂等缺点。随着全控式电力电子器件技术的发展, 以大功率晶体管作为开关器件的直流脉宽调制(PWM)调速系统已成为直流调速系统的主要发展方向。

为配套24V直流电机,设计了一种直流无刷电机驱动器。采用美国Microchip公司的PIC16F690单片机作为控制器, MOSFET为驱动元件, 配以相应的控制软件构成控制系统。实践表明,整个系统的精度、快速性以及可靠性等指标都能满足实际需求。

系统在设计和调试中采取了必要的抗干扰措施, 具体有如下几点:

(1)合理布置电源滤波、退耦电容;

(2)分区布局, 将数字电路与模拟电路分开;

(3)合理设计地线;

(4)电流通路的面积最小;

( 5)尽量加粗接地线和电源线;

1 PWM 直流调速原理

在PWM 调速系统中,一般可以采用定宽调频、调宽调频、定频调宽3 种方法改变控制脉冲的占空比,但是前两种方法在调速时改变了控制脉宽的周期,从而引起控制脉冲频率的改变, 当该频率与系统的固有频率接近时将会引起振荡。为避免之,设计采用定频调宽改变占空比的方法来调节直流电动机电枢两端电压。

定频调宽法的基本原理是按一个固定频率来接通和断开电源,并根据需要改变一个周期内接通和断开的时间比(占空比)来改变直流电机电枢上电压的占空比,从而改变平均电压,控制电机的转速。在PWM 调速系统中,当电机通电时其速度增加,电机断电时其速度减低。只要按照一定的规律改变通、断电的时间,即可控制电机转速。而且采用PWM 技术构成的无级调速系统,启停时对直流系统无冲击, 并且具有启动功耗小、运行稳定的优点。为了说明问题,现假定电机始终接通电源时,电机最大转速为Vmax, 占空比为D = t /T, 则电机的平均速度Vd = D*Vmax, 由公式可知,当改变占空比D = t /T 时,就可以得到不同的电机平均速度Vd,从而达到调速的目的。

在一般应用中,可将平均速度与占空比D 近似地看成线性关系。

2 系统硬件设计

2.1 总体设计原理

系统要求电机能够按照设定值运转,并能实现正反转控制,根据直流电机的PWM 控制要求,控制系统的硬件部分主要包括单片机控制电路、光电隔离电路、驱动电路等几个部分,系统的硬件原理框图,如图1所示。控制信号送入PIC 单片机模拟口,经过处理后,输出PWM控制脉冲,为了提高系统的抗干扰性,在单片机控制电路和电机驱动电路之间用光电耦合器( TLP521) 实现电气隔离, 隔离后的控制信号经电机驱动逻辑电路产生电机逻辑控制信号, 分别控制H桥的上下臂,从而实现电机的正反转和调速的目的, 同时电机的转速能通过编码器反馈给单片机, 实现速度的闭环控制。

图1 控制系统原理框图

2.2 控制电路

在单片机控制电路设计中, 选用美国Microchip公司的PIC16F690单片机, 与其他系列单片机相比, 它的最大优点表现在引脚少、功能强、可直接带LED负载; 具有低耗能工作方式, 较简便地实现掉电保护;外围配置简单、明晰、提高了整机的可靠性; 并且具有较强的抗干扰性, 大大提高了抵御外界的电磁干扰和本机控制电路的电磁干扰的能力, 从而提高了工业电脑自动控制器的适应能力。

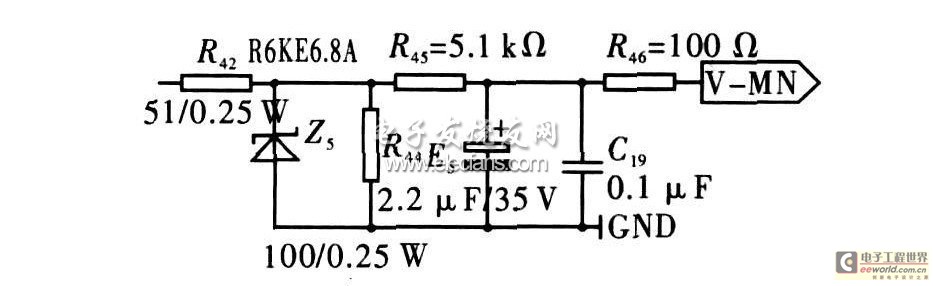

设计中, 要求电压和电流信号都能作为控制信号, 达到控制电机的转向及转速目的, 为此先设计了一个电流/电压转换电路, 如图2所示。若输入4~20mA 控制电流, 则可以在采样电阻R44上形成0 4~2 V 的电压值, 输入到单片机中进行处理。在采样电阻的两端并联一个瞬态二极管, 起到保护的作用, 电容的存在可以起到滤波作用, 令输入到单片机的电压信号更加稳定。

图2 电流/电压转换电路

由于电机在正常工作时对电源的干扰很大, 如果只用一组电源会影响单片机的正常工作, 所以选用双电源供电。电源系统采用DC /DC 转换芯片IB1215LS- 1W 和IB1209LS - 1W, 电路设计, 如图3 所示。

为防止瞬时输入电压过大, 在电源入口放置稳压芯片7818, 再经过瞬态二极管的降压, 最后进入DC /DC芯片, 得到两路电压15 V 和9 V, 电感L 1 和L2 的作用是组成 LC滤波网络, 可以进一步减少输入输出纹波, 利用这两路电压经过三端稳压芯片78L05就可以得到需要的5 V和+ 5 V 两路电源系统, 分别给单片机控制电路和驱动电路供电。

图3 系统的电源电路设计

关键字:PIC16F690 直流无刷电机驱动器

2.3 驱动电路

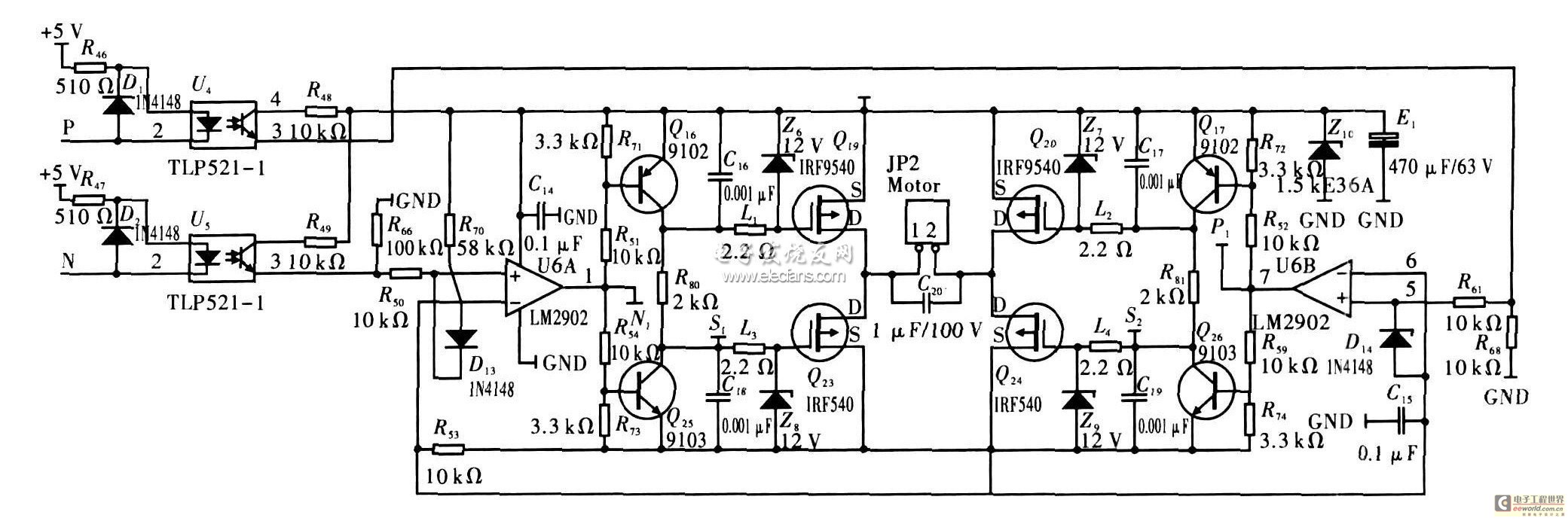

由于功率MOSFET 是压控元件, 具有输入阻抗大、开关速度快、无二次击穿现象等特点, 满足高速开关动作需求, 因此采用IR 公司的场效应管IRF9540和IRF540构成H 桥电路的桥臂。H 桥电路中的4个功率MOSFET 分别采用n沟道型和p沟道型, 设计的电路原理, 如图4所示。

数字电平上下跳变时, 集成电路耗电发生突变,引起电源产生毛刺。数字电路越复杂, 数据速率越高, 累计的电流跳变越强烈, 高频分量越丰富, 而普通印刷电路板不能完全吸收逻辑电平跳变产生的电压毛刺, 这种噪声会严重干扰电路。为了实现模拟电路和数字电路的隔离, 提高信噪比, 有效的抑制噪声对模拟电路的干扰, 在PWM 信号从控制系统引出之后, 需要经过光电隔离, 才能送入驱动电路。在不影响驱动器整体性能的前提下, 使用TLP521- 1光电耦合器, 主要考虑的是价格因素。

运放2902在电路中用作比较器, 把输入逻辑信号同基准电压比较, 转换成接近功率电源电压幅度的方波信号。运放的输入电压范围不能接近负电源电压, 否则会出错。因此在运放输入端增加了防止电压范围溢出的二极管D 13。输入端的电阻R 50用于限流,R66用于在输入悬空时把输入端降为低电平。

当运放2902 输出端为低电平时, 三极管Q25截止, 场效应管Q23导通。三极管Q16导通, 场效应管Q19截止, 输出为高电平。当运放输出端为高电平时,三极管Q25导通, 场效应管Q23截止。三极管Q16截止, 场效应管Q19导通, 输出为低电平。

图4 基于MOSFET的驱动电路设计

3 系统软件设计

软件设计采用汇编语言编写, 在M plab集成开发环境中进行编译、仿真, 用软件来实现硬件的功能,不但可以降低成本, 提高系统的可靠性, 还能简化硬件结构, 但其缺点是响应时间比用硬件实现长, 而且还要占用CPU 时间。设计过程中, 在满足可行性和实时性的前提下尽可能地将硬件功能用软件来实现, 系统主程序流程图, 如图5所示。

图5 控制系统主程序流程图

4 结语

干扰现象是电路调试和设计时必须考虑和重点解决的问题, 不同电路其干扰源千差万别, 干扰传播途径也多种多样, 干扰现象也各不相同, 但它们仍有共性。在控制系统设计中, 将控制电路和驱动电路分两块板布局, 其中驱动板的PCB 设计, 如图6 所示,经实验证明, 抗干扰措施取得了较理想的效果。

图6 驱动电路PCB板设计图