摘 要:本文分析研究了神经网络的工作原理及其在加热炉模式识别与智能控制系统中应用情况,论述了加热炉模式识别与智能控制的特点。实践结果表明,这种控制思想是可行的,能够取得满意的控制效果。

关键词:神经网络 模式识别 轧钢加热炉 智能控制

一、前 言

近年来,模拟生物神经系统的神经网络,由于具有学习、自组织等新的信息处理能力,对于模式识别问题有很大的优越性,得到了迅速的发展。在冶金行业中,轧钢加热炉是轧钢生产过程中的重要设备之一,在实际操作过程中,操作人员依靠传感器的信息,判断炉况,进行操作。有些判断难以用简单的“IF A THEN B”这样的规则表达,而是根据操作人员的经验,将炉况分成几种模式,用神经网络来识别目前炉况属于那种模式,对其进行操作进行指导,或作为专家系统的补充,有较大的作用。

二、神经网络模型

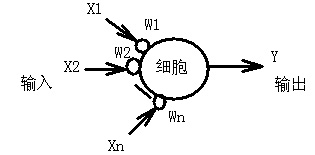

神经网络是模拟生物的神经系统(特别是脑)功能的网络。人脑约由150亿个神经细胞组成,每个细胞同数千、数万个神经细胞相联系,形成网络。这样,神经细胞模型可以看作是n输入单输出的信息处理单元。某个输入Xi对神经细胞的影响以影响度表示,称为细胞的结合权重或效率Wi,这个细包模型如图1所示。

图1 细胞模型

图1 细胞模型

细胞的输入有强有弱,当其总合超过某一阀值,则细胞进入兴奋状态,产生输出;当其总合低于阈值时,细胞进入抑制状态,没有输出。

神经细胞之间可以有不同的连接方式,目前已经提出了许多神经网络模型,在神经网络中,由于神经细胞的计算的并行性,其总体计算效率很高。生物的一个重要特征是有自学习功能,改变神经网络中细胞(或节点)输入端的权重或者细胞兴奋的阀值,控制细胞的兴奋状态,可以实现生物系统所具有的灵活的判断和自学习功能。

神经网络的两种常用的模型。

2.1 多层感知器模型

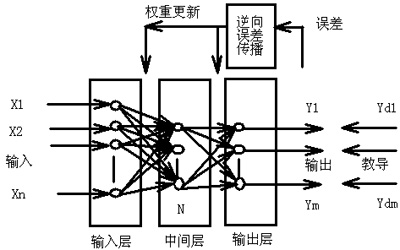

图2 层次感知器神经网络

图2 层次感知器神经网络

图2是一个三层感知器神经网络,有N个输人,M个输出,一个中间层。从输入信

号x,由内部单元经非线性变换,最终得到输出y。

对于输入x,期望的输出设为yd=yd(x),而实际输出为y=y(x),一般二者不一致;

输入—输出的函数与网络内部细胞的结合权重有关。由期望输出与实际输出的误差信号

e = yd(x)-y(x)

调整网络内部的结合权,使误差减小,以改善神经网络的工作,这称为学习神经网络。

在这种场合,因为给定期望的输出,故称为有教导的学习。

目前逆向误差传播学习法得到广泛应用,这一学习法以输出的二乘误差为评价函数,以最速下降法反向修正各层结合权和阀值。

这样,开始时在网络上随机设置小的权重和内部阀值,重复输入训练数据进行学习,每一试验,根据指标的误差信息对权值和阀值进行调整,直到指标达到可以接受的值。这一迭代算法步骤如下:

(1) 权值和阀值的初始值设定。

(2) 给连续输入向量x={x1,x2,…,xn}和期望输出 yd={yd1,yd2, …,ydM}

(3) 计算实际输出。

(4) 调整权重。

(5) 返回(2),重复进行。

对于阀值的调整也可以相似进行。

2.2自组织模型

自组织模型与上述不同的是不规定期望的输出,通过自学习抽取对象数据的特征,进

行基本模式的分类,这称为无教导的学习。

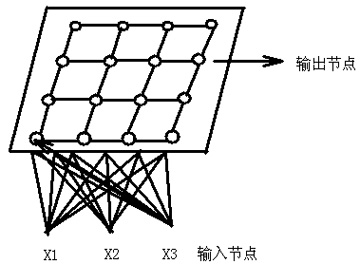

图3所示M个输出节点的阵列,用来抽取输入特征,输出节点用局部连接相连。每一输入xi通过可变的权重wij与每一输出节点yj相连。反复送入分类数据作为输入向量x,权重将进行组织,以输出最大的节点为核心,使核的节点和其邻近的节点响应相同的输入信号。通过这种学习,使各节点的权重代表相应的输入模式。与逆向误差传播多层神经网络不同的是:这里是由学习自动抽取数据的特征,分成典型的模式,而不用给定期望的模式:而分成的典型模式用权重记忆,找出权重就掌握了数据的特征。图3为自组织网络图。

图3 自组织网络图

图3 自组织网络图

三 、多层感知器神经网络在轧钢加热炉模式识别中的应用

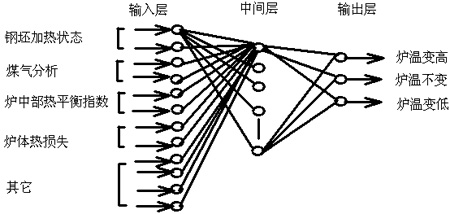

采用多层感知器神经网络作为轧钢加热炉炉温控制和热风量控制专家系统的一部分。 以轧钢加热炉炉温预测神经网络为例,采用如图4所示的三层网络。以钢坯加热状况,煤气成分,炉中部热平衡计算求得的计算值指数、 炉体热损失量过程数据作为输入层的输入。

图4 炉温预测神经网络

图4 炉温预测神经网络

中间层通过调整后选用几个节点,输出层有三个节点,即“炉温变高”,“炉温不变”和“炉温变低”。输入数据经归一化后,为-1~+1之间的值,输出为0~1范围的预测值。学习采用逆向误差传播学习算法,进行权重调整以加快收敛。

对于采用多层神经网络对炉内煤气流分布进行预测,作为专家系统的一部分。模式识别的对象是炉膛上部检测器、炉膛中部检测器和炉壁(纵向)温度计,检测器是插入炉内的煤气温度计或煤气采样管。对炉膛上部检测、炉膛中部检测、炉壁;(纵向)温度的模式识别都采用三层神经网络。预先根据过去的操作经验对轧钢加热炉炉况进行分类,直观判断所检测的数据模式接近那一类,这样,得到几种模式作为教导数据,故神经网络的输出层也采用几个节点,每个节点的输出代表一种模式。

输入层的节点数和中间层的节点数也都进行归类分析经过归一化进行整理得出有效控制模式。

学习方法也采用逆向误差传播学习法进行学习,并与专家系统结果进行比较,得出最佳结果。

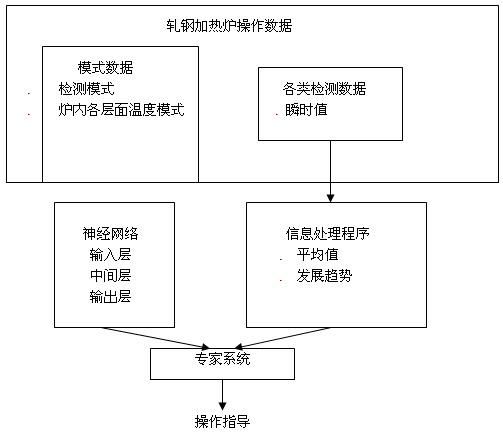

神经网络与专家系统的结合如图5所示。神经网络用C语言编写程序,起动后,读入数据,在几个煤气流分布模式中,取最接近的作为判定结果,送入专家系统。专家系统根据模式识别的输出和信息处理的输出,使用预先装入的规则,经过推理机进行推理,预测轧钢加热炉炉况,输出操作指导。

图5 神经网络与专家系统的结合

图5 神经网络与专家系统的结合

四. 自组织神经网络在轧钢加热炉模式识别中的应用

以炉膛温度来说,在炉膛沿上方向和左右方向共设置一些测温点,温度数据是二维的分布模式,依靠操作人员观察对模式进行分类是很困难的,因此不能预先给出教导模式,而是用自组织网络自动抽取数据特征,进行分类。

自组织网络采用多个输入节点,多个输出阵列,用一段时间的日平均测温数据,用自组织网络进行分类,得到轧钢加热炉高温、稍高温、低温等几种炉膛温度模式,模式特征在邻近节点间平滑变化。

使用自组织后的网络,可以用来识别日平均炉膛温度数据与哪一温度分布模式最为接近,用这一识别可以定量分析与其它炉况数据的关系。

五.自适应神经网络控制器在轧钢加热炉过程控制中的应用

自适应神经网络控制是根据对人脑的宏观结构功能模拟与人脑的控制、决策行为和各种逻辑推理机构出发而设计的一种控制器,它通过在线、实时学习,自动获取知识,并能不断地提高和完善控制性能。

5.1自适应神经网络控制方式

5.1.1系统工作方式:

神经网络控制系统将根据加热炉工艺条件的不同和各种检测情况,在其投运以后按下述方式工作.

5.1.1.1 加热炉学习过程

加热炉学习过程是系统观察炉子的操作,记录炉内各参数的变化,在线收集各种数据,建立各种工况模式,建立起各种自适应加热炉模式,在线观察其工作性能,使其达到操作预报的功能。

5.1.1.2基础调节及性能监视

通过各种常规PID调节算法进行在线实验,确定其最佳参数,同时构造调节学习网络,并由其记录炉子的响应,评价其控制性能,建立起工况条件与调节器工作参数模式的识别网络,这个过程形成的性能监视器和运行模式识别网络具有在线运行能力,即对于工况的变化具有识别和输出适当结果的功能。另外,调节器学习网络也在线运行,以比较调节器在各种工况下的行为和性能,提供系统报警和修改参数的依据。

5.1.1.3自适应环境跟随

由前两阶段形成的系统模式,经过在线确认后,就形成了自适应加热炉控制模式,其主要特征是:随工况环境和检测条件的变化,自动完成这些状态变化的识别,作出相应的调节策略,同时作出各种操作下的状态预报,完成其控制目的。

5.1.2自适应神经网络控制

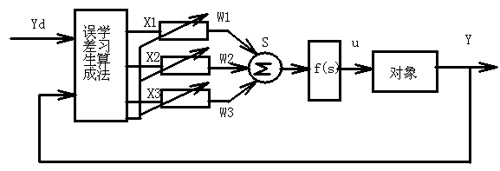

图6是采用一个非线性神经元作为控制对象的补偿器,构成自适应控制系统。

图6 神经网络自适应控制系统

图6 神经网络自适应控制系统

取期望输出Yd与实际输出之差e作为神经网络的输入,采用Hebb学习规则调整神经元的权值Wj,产生所要求的控制,使系统跟随期望输出。

这里取

x1 = yd — y = e(K),x2 = e(K) — e(K—1),x3 = e(K)— 2e(K—1)+ e(K—2)

W1 e(K)+W2[e(K)—e(K—1)]+W3[e(K)—2e(K—1)+ e(K—2)]

可以看出,控制量正好是PID调节器的比例、积分、微分作用。可以通过有指导的学习,对权值进行训练,训练时,采用下式:

Wj(t+1)= Wj(t)+り[Yd — Y] + a [Wj(t)— Wj(t—1)]

J = 1,2,3

不断更新权值。

训练完成后,即可对系统进行PID控制,并可在线修正权值,进行自适应控制。

这样将轧钢加热炉燃烧过程中的各种检测数据作为输入信号,加热炉的各种炉况视为输出信号,通过学习,可将测量数据与炉况之间的各种复杂的非线性影射关系用自适应网络来表示,在加热炉实际操作时,根据加热炉监视系统所测到的各种数据输入到计算机,自适应网络将自动判别加热炉目前的炉况。同样,可将炉况和温度、压力、流量等各种测量值数据作为输入信号,将各种控制参数作为输出信号,自适应控制系统将根据目前的炉况和各种测量数据,自动控制加热炉的操作,由于自适应控制具有较强的自学习能力,将大大地改善加热炉的判别和控制的可靠性,以及自动化程度。

控制系统的动态过程是不断变化的,为了获得良好的控制性能,控制器必须根据系统的动态特性,不断地改善或调节控制决策,以便使控制器本身的控制规律适应于控制系统的需要。

计算机就这样从数据库中获取知识,借助于特征状态捕捉动态过程的特征信息,识别系统的动态行为,作为控制决策的依据,在控制过程中,使用定性知识和推理机构对控制对象进行有效的控制。

5.2炉温产量自协调控制

轧制节奏对炉温设定值影响很大,为适应不同的轧制节奏,炉温的设定值就必须随轧制速度进行修正,通过对出炉钢坯数的记录,计算出轧机的 轧制速度,将 轧制速度分为5个档次:高速轧制,稍高速轧制,中速轧制,低速轧制,停轧。在炉温设定值的基础上,根据轧机生产的节奏快慢,自动上下浮动一定的温度值来控制,生产故障时,自动调整温度值来控制加热炉的燃烧过程,以达到节能降耗的目的。

六、结 语

实践结果表明,利用神经网络,对难以实现自动化的轧钢加热炉的分布数据模式可以进行自动识别,用于支持轧钢加热炉操作的专家系统,以增强轧钢加热炉操作管理系统的功能。

操作人员可以根据经验能抽取数据特征,形成教导用模式分类,用层次神经网络,采用自学习算法识别输入数据的模式,在操作人员难以根据直观判断抽取数据特征形成模式分类时,采用自组织神经网络,自动抽取数据特征,形成模式识别的分类。

根据前面模式识别所得出的轧钢加热炉各种特征数据,我们就可以对加热炉进行自适应神经网络控制。

这里分析研究了神经网络在轧钢加热炉模式识别和智能控制中的应用情况,从这些应用中可以看出神经网络的优异牲能,可以预见,神经网络在冶金工业自动化系统中将会得到越来越多的应用,具有广阔的应用前景。

参考文献

1. 张立明.《人工神经网络的模型及其应用》,上海:复旦大学出版社,1993.

2. 方康玲,《过程控制系统》,武汉:武汉理工大学出版社,2002

3.王顺晃等,《智能控制系统及应用》,北京,机械工业出版社,1995

4.王耀南等,《实时专家智能控制系统REICS设计应用》,计算技术与自动化技术,1995