开始国产化开发

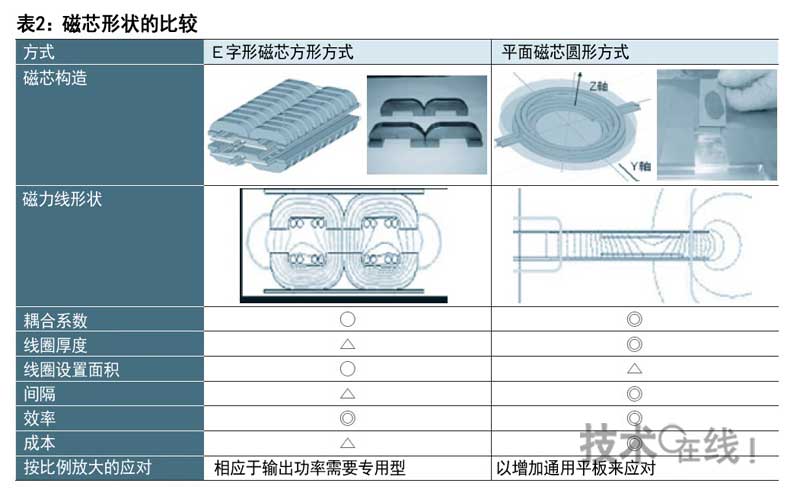

在国产化项目中,对①磁芯形状、②线缆和③供电控制进行了重点开发。关于①磁芯形状,海外生产的为“E字磁芯方形方式”,变压器磁芯采用E字形状的方形,而国产的则采用了平面为圆形的“平面磁芯圆形方式”(表2)。

电动车无线充电(三):日本国产化开发" height="273" src="http://files.chinaaet.com/images/20110902/bafa8f26-8954-4b08-b2ab-e214c8362bd4.jpg" width="440" />

平面磁芯圆形方式只需在电磁屏蔽用铝板上粘贴平面铁氧体磁芯,然后,在上面一层层缠绕线圈即可完成。不但耦合系数大,还能减薄线圈、扩大缝隙。效率与E字磁芯方形方式基本相同,但可大幅降低成本。

而E字磁芯方形方式的磁芯需要在非常高的高压下制造,因此存在模具成本高的问题。

我们当时打算不只开发一种无线供电系统,而是要开发从低输出功率到高输出功率的多种系统,所以E字磁芯方形方式必须根据输出功率准备多种磁芯模具,但如果使用平面磁芯圆形方式,即便提高输出功率,只需扩大面积增加粘贴的平面铁氧体即可,更加便于制作,而且能降低成本。

相关系列推荐

为电动车无线充电:如何接连磁共振方式(一)

日本电动车无线充电(二):实用阶段电磁感应方式

开始国产化开发

在国产化项目中,对①磁芯形状、②线缆和③供电控制进行了重点开发。关于①磁芯形状,海外生产的为“E字磁芯方形方式”,变压器磁芯采用E字形状的方形,而国产的则采用了平面为圆形的“平面磁芯圆形方式”(表2)。

平面磁芯圆形方式只需在电磁屏蔽用铝板上粘贴平面铁氧体磁芯,然后,在上面一层层缠绕线圈即可完成。不但耦合系数大,还能减薄线圈、扩大缝隙。效率与E字磁芯方形方式基本相同,但可大幅降低成本。

而E字磁芯方形方式的磁芯需要在非常高的高压下制造,因此存在模具成本高的问题。

我们当时打算不只开发一种无线供电系统,而是要开发从低输出功率到高输出功率的多种系统,所以E字磁芯方形方式必须根据输出功率准备多种磁芯模具,但如果使用平面磁芯圆形方式,即便提高输出功率,只需扩大面积增加粘贴的平面铁氧体即可,更加便于制作,而且能降低成本。

相关系列推荐

为电动车无线充电:如何接连磁共振方式(一)

日本电动车无线充电(二):实用阶段电磁感应方式

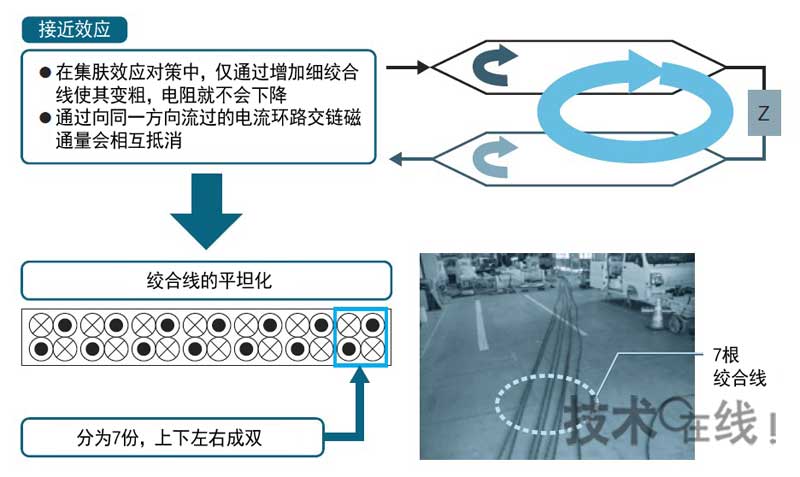

②的线缆方面,存在高频时电流只流经表面附近的集肤效应问题。为增加表面积,采用了集成细线的绞合线,增加了细线的根数。增加线数后,虽然电感会有一定程度的下降,不过下降幅度有限。

电感下降是由于向同一方向流动的电流环路的交链磁通量导致电阻增加的邻近效应所致。所以我们就采取了让电流流向相反的双线化做法(图8)。通过这些对策,与海外产品相比,制造出了将电阻值降至38%以下的高效率线缆。

图8:使绞合线平坦化,降低了电阻值

为减小邻近效应的影响,将线缆进行了7分割,上下左右各为两根。

非接触式需要待机阶段

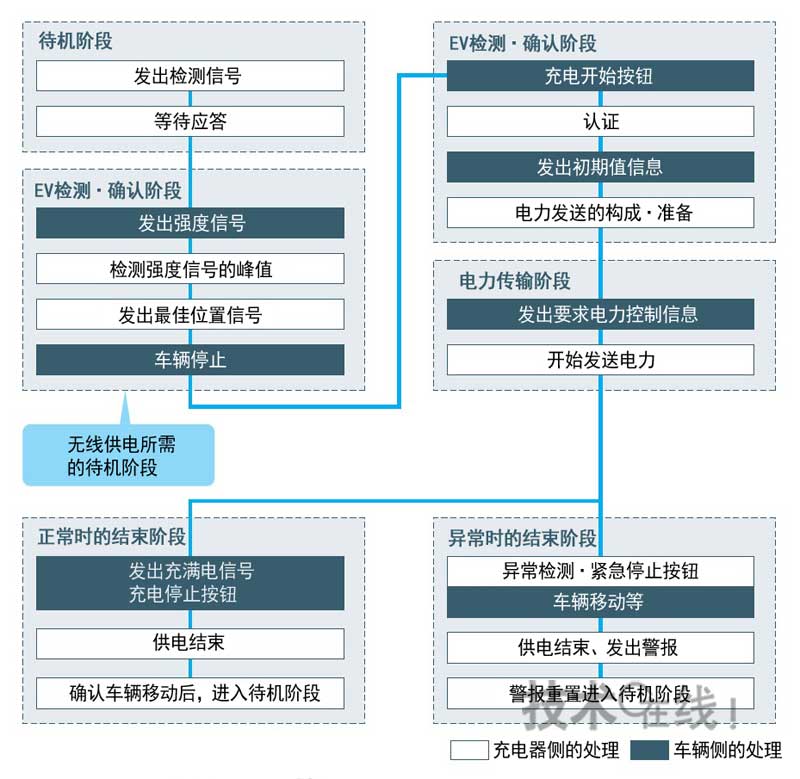

③供电控制方面,需要根据来自车辆一方的如何进行充电的充电控制要求来控制供电方。无论是非接触式还是接触式,供电控制都基本相同,不过非接触式在开始充电前需要有一个待机阶段,这一点不同于接触式(图9)。

图9:无线供电控制的流程

无线供电需要待机阶段。

在无线供电中,在车辆到达之前一次线圈就处于待机阶段。不过,此时供给电力的话会像电磁炉一样,放上铁板就可以烤肉了。为了不出现这种情况,一次线圈在车辆到来前会不断发出检测信号,并等待响应。另一方面,车辆会发出强度信号,利用随着车辆向一次线圈靠近,信号越来越强的特点,通过一次线圈检测出信号最强的最佳点,发出最佳位置信号。车辆收到最佳位置信号后便停在此处。

除此之外,非接触式和接触式再无不同之处。摁下充电开始按钮后进行相互认证,识别到可以充电的话,车辆会发出初始值信息。然后由车辆向充电器发送电力控制信息,充电器开始供应电力。反复重复该动作,直到车辆电池发出充满电的信号后才停止供电。

不过,驾驶员摁下充电停止按钮时会中止供电,回到最初的待机阶段。当无线供电中出现异常以及驾驶员等摁下紧急停止按钮等情况时,车辆一移动线圈就会从正上方脱离,停止供电。然后发出警报,警报解除后回到待机阶段。

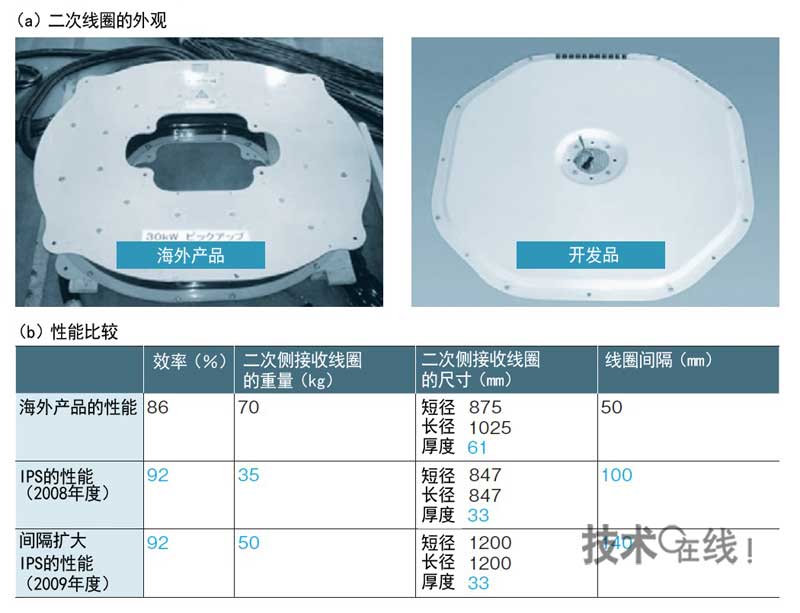

作为成果,我们开发出了效率为92%、重35kg、线圈间隙为100mm的30kW非接触充电系统(图10)。

图10:与海外产品的性能比较

除了效率出色外,2008年度线圈间隙为100mm,扩大至海外品的2倍。2009年度在保持效率的同时将缝隙扩大至140mm。

与海外产品相比,该产品的效率提高了6个百分点,而且将二次线圈的拾音器重量和厚度削减了一半。缝隙可以扩大至2倍的距离。实际使用时,由于线圈被保护罩盖住,海外产品只有约30mm的缝隙。而我们的开发品能以80mm左右的缝隙供电。此外,在该开发品面世1年后,又开发出了虽然重量稍微增加,但在相同效率下将缝隙扩大至140mm的产品。

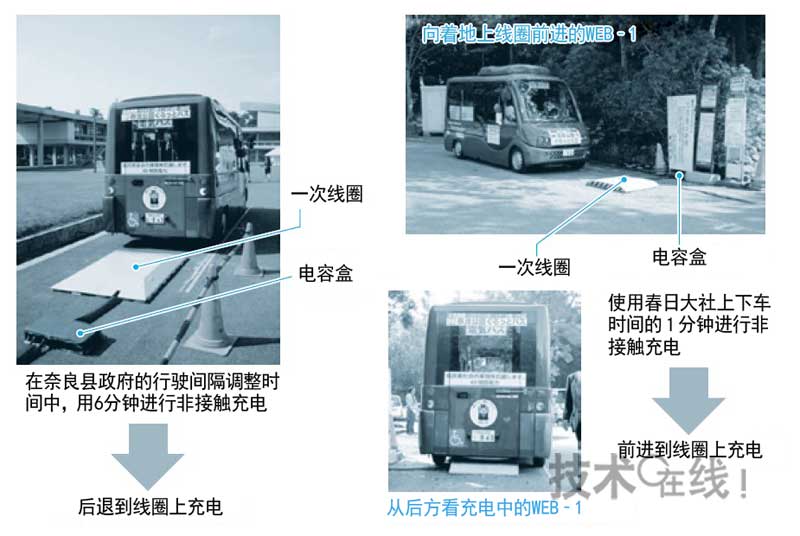

2009年,在奈良公园采用上述开发的无线供电系统进行了实证试验(图11)。通过在终点站奈良县政府充电5~6分钟,在途中的春日大社公交站点充电1分钟,获得了可行驶一圈6km、30分钟路程的电量。

图11:2009年在奈良公园实施的实证试验

在终点站奈良县政府和春日大社之间的奈良公园内以约30分钟的路程行驶。

另外,WEB-1针对约3吨的车重配备了约12kWh的锂离子充电电池。与市场上销售的三菱汽车的“i-MiEV”相比,i-MiEV的车重约为1吨,配备了16kWh的锂离子充电电池。

CO2削减67.6% 在奈良公园实施的行驶试验中,电池的充电状态(SOC)从70%左右逐渐降低,在春日大社进行的1分钟充电也只提高了少许。之后,在县政府进行约6分钟充电后,数值基本恢复,行驶中反复重复这一过程。从电池的输出功率来看,在行驶途中刹车时会产生再生电力。

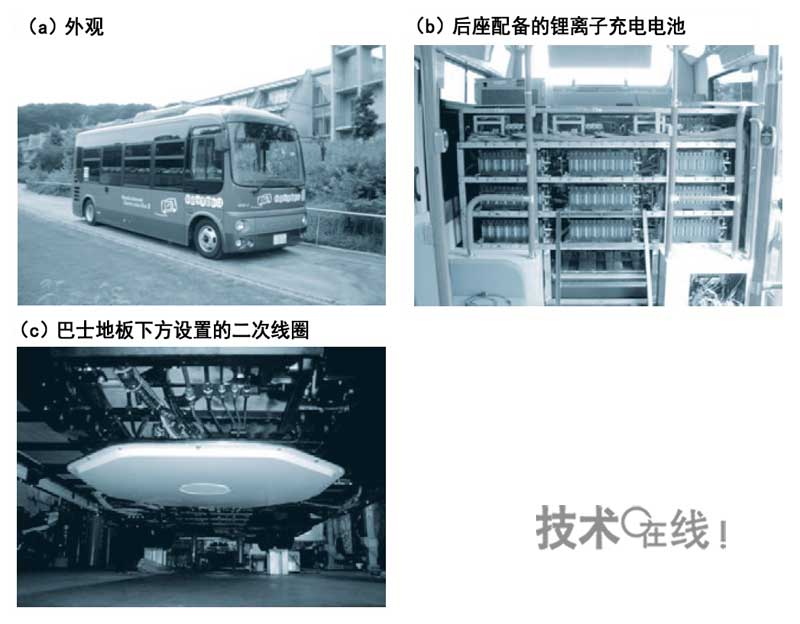

在该实证试验中,虽然运行模式改变很多,但平均下来,与配备柴油发动机的巴士相比,将CO2排放量削减了67.6%。由于获得了如此出色的结果,2009年度我们在日本环境省的资助下制造出了微型电动巴士“WEB-3”(图12)。与WEB-1一样,该车以日野汽车的“日野Poncho”为原型。WEB-3在地板下方配备了输出功率为30kW、缝隙为140mm的无线供电系统。

图12:配备侧跪功能的“WEB-3”

WEB-3配备了采用空气悬挂的侧跪功能。后座配备了GS汤浅的锂离子充电电池。无线供电系统的输出功率为30kW,缝隙扩大至140mm。

WEB-3采用空气悬挂,具备乘降时降低车高的“侧跪(Kneeling)”功能,由此,地面线圈与车辆线圈的缝隙可降至120mm。因此,巴士停车后降低车高,可立即进入充电状态。而且,地面线圈埋入与地面相同的高度,采用了即使从线圈上通过也不会压坏的耐重型线圈。