使用 LED 作为光源的灯泡来替代螺纹旋入式白炽灯泡有很多好处。一般而言,我们将小号(5-9)的LED 串联起来,使用一个电源将线电压转换为低电压(通常为数十伏),这时的电流约为 350 到 700mA。在确定如何最好地让用户同线电压隔离的过程中,我们需要深思熟虑、权衡利弊。我们可以在电源中实现隔离,也可以在 LED 安装过程中进行这种隔离。在一些低功耗设计中,LED 物理隔离是一种常用方法,因为它允许使用成本更低的非隔离式电源。图 1 显示了一种典型的 LED 灯替代方法。本举例中的电源为非隔离式电源,其意味着实现用户高压保护的隔离被嵌入到了封装而非电源中。很明显,电源的空间极其小,从而对封装构成了挑战。另外,电源被隐埋到封装内部,从而阻碍了散热,影响了效率。

图 1 灯泡替换使电源空间变得极小

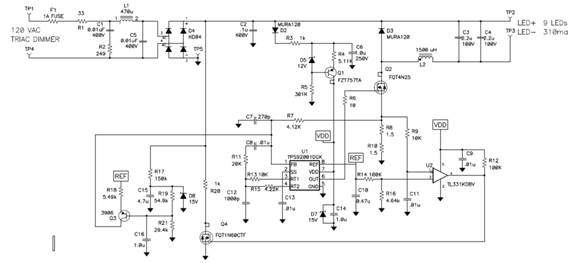

图 2 显示了一个通过 120 伏 AC 电源为 LED 供电的非隔离式电路。它包含一个为降压功率级供电的整流桥。该降压调节器是一个“倒置版”,其电源开关 Q2 处在回路中,而环流二极管 D3 连接至电源。在电源开关导通期间,通过一个源电阻对电流进行调节。尽管这样做的效率相当高(80%-90%),但是这种电路存在几个限制效率的缺点。导通时,电源开关必须承载全部输出电流,而在电源开关关闭时,输出电流流过环流二极管。另外,电流检测电阻器 R8 和 R10 的电压约为 1 伏。相比 15 到 30 伏的 LED 电压,所有这三个压降都很大,并且会对电源效率构成限制。更为重要的是,这些损耗会促进灯泡温升。LED 的发光能力会慢慢减小,而这种能力与LED的工作温度密切相关。例如,70oC 条件下,LED 光输出减少30%的时间超出了 50000 小时,而在 80oC 条件下,这一时间仅为 30000 小时。由于灯泡都安装在一些“筒”中,而这些“筒”往往会阻碍散热,不利于对流冷却,因此发热问题被进一步复杂化。

图 2 降压调节器实现一个简单的离线LED驱动器

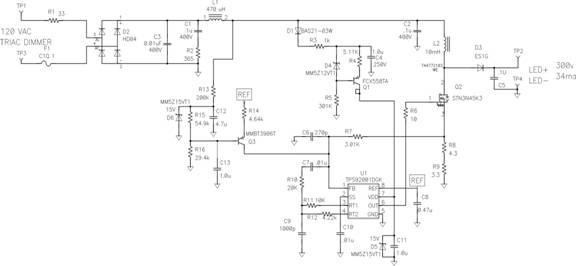

LED 制造厂商通过将数支 LED 串联在一块公用基板上,制造出更高电压的发光体。这些高压发光体带来亦或是更低的成本亦或是更高的电源效率。使用这些高压产品,我们只需使用一组整流器和一个稳流电阻器,从而实现更低成本的电源方法。尽管这种电源可以产生相当好的功率因数,但效率很低,原因是输入电压的很大一部分都被用在了稳流电阻器上,导致 30%-50% 的 LED 功率损耗。但是,它可以用于一些小体积的低功耗应用中。然而,在一些高功耗应用中,低效率让其无用武之地。图3显示了另一种替代方法:其使用一个升压电源。该电路的大部分都与上述方法相同。但是,开关、二极管和电流检测损耗要小得多,带来高达 90% 到 95% 的效率。另外,该电路还拥有 97% 的良好功率因数。

图 3 利用升压电源提高 LED 驱动器效率

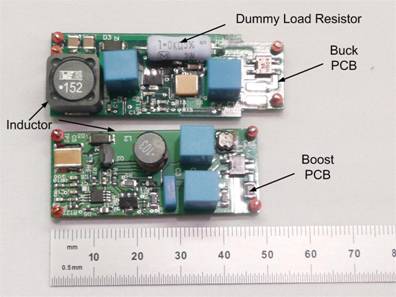

图 4 为图 1-2 示意图所描述电源的照片。即使这种电源产生的输出功率大致相同,但也存在一些影响电源尺寸的明显差异。升压电源的电感器尺寸明显更小,因为其蓄能要求更低。相比升压电源,降压电源有一个更大的电阻器。该电阻器为一个仿真负载电阻器(图 2 所示 R20),用于决定调光器何时开启硅控整流器 (SCR)。需要这样做的原因是,调光器在三端双向可控硅开关组件旁边有一个电磁干扰 (EMI) 抑制电容器,其在无负载情况下的电压相对电源要高。这样便扰乱了电源,导致出现不稳定调光。使用升压电源时却不需要这样做,因为 LED 通过升压电感器连接至输入,为其提供足够负载,因此上述问题便不是问题。图中未显示电路板的背面,但正如示意图所示,降压电源有更多低电平电路。所以,升压电源拥有更低的功耗,这一点在诸如 LED 灯泡更换等空间限制型应用中极为重要。

图 4 升压电源体积更小、效率更高

总之,高压 LED 因其具有功耗低、温升小的特点,可帮助增加旋入式 LED 灯泡的使用寿命。它是通过使用升压电源替代降压电源,从而提高电源效率来实现的。升压电源的损耗约为降压调节器的一半。另外,升压电源的组件更少,功率因数更好,体积更小,并且利用三端双向可控硅开关组件实现调光更容易。下次,我们将讨论离线电源电容器的纹波电压及电流,敬请期待。

如欲了解本文及其他电源解决方案的更多详情,敬请访问:www.ti.com.cn/power。