每天,全球顶尖的汽车工程专家们都在思考着这样的问题:如何让汽车更安全?如何让汽车的制造更简单?如何让汽车整体甚至每个零部件更美观更精细?如何减少汽车制造中的能耗和成本?

随着科技的不断进步,新的加工技术和加工手段为解决上述问题提供了新的解决途径——激光技术,作为本世纪最重大的发明之一,激光在刚刚诞生不久就被人称为“解决问题的工具”,激光技术在工业制造领域具备巨大的市场潜力。

尤其在“柔性制造”方式被大力推广的今天,汽车工业领域面临着一次变革,汽车零部件产业正由大批量生产到小批量、多样化的生产方式过度,以市场为导向的制造方式将逐步普及,“Production Line”正被“Production Station”所取代,激光的空间控制性和时间控制性很好,能够迅速适应多种材料、多种形状和尺寸,特别适用于柔性加工,将在这一变革中发挥重大作用。

如今,激光技术已经广泛应用于“打标、焊接、切割、打孔、热处理、精密调阻、精密配重”等领域,本文将主要介绍汽车工业比较常用的激光打标技术、激光焊接技术、激光切割技术。

一、汽车工业中的激光打标技术

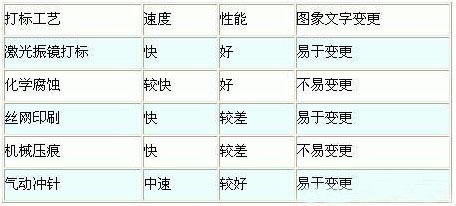

激光打标技术作为激光加工最大的应用领域,以其无可替代的优势迅速取代了传统的“气动打标、化学腐蚀标记、丝网印刷标记、铸造标记”等方式,成为工业制造领域主流的标记方式。

激光打标技术具备以下优点:

(1)永久性:标记不会因时间、环境等元素的改变而消退,且标记效果难以模仿和更改,具备比较强的防伪功能,因此,在可追溯性要求十分严格的汽车工业领域,激光标记方式具有相当明显的优势。

(2)非接触式加工:激光标记的能量载体是波长高度一致的光束,光束照射在被加工物体表面时是不产生任何机械的应力的,对于材料本身的机械特性是没有任何影响的,而且消除了化学污染和噪声污染。

(3)适应性强:能够对大多数金属或非金属材料进行标记,因为采用计算机智能控制,激光标记设备可以通过软件迅速调节标记内容,包括条形码、二维码等,以武汉华工激光公司自主开发的激光标记软件为例,不仅能够实现自动跳号(包括有规则的和无规则的),还能够自动生成条形码,此外,还支持DataMatrix、PDF417、QR Code等二维码技术,而且兼容多种图形软件生成的文件格式,为实现柔性加工提供了极大的方便,即使产品更新换代,激光设备一样可以继续使用,无须再次投入。

(4)标记效果极其精细:聚焦后的光斑直径最小能达到0.01 mm甚至更小,因此标记效果十分精细;

(5)运行成本低:虽然激光设备的购置投资比传统的标记设备投资大,但是激光标记速度快、能耗小、易于自动化管理;不需要一般性耗材,只要激光器能正常工作就能实现长时间连续加工,综合算来,在使用成本和技术综合效益方面,与传统标记方式比较有很大优势;

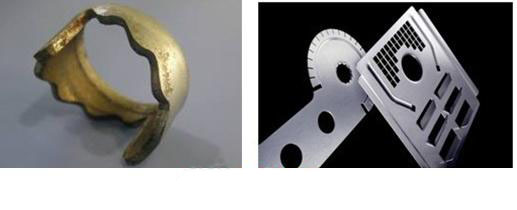

在汽车零部件制造领域,激光标记技术已经完全可以应用到任何需要标记的地方,金属零部件,非金属零部件,甚至汽车玻璃、轮胎,都能够实现激光标记(附图)。

二、汽车工业中的激光焊接技术

激光用于汽车零部件甚至汽车整车的焊接已经有二十多年的历史,在汽车工业极为发达的欧美国家,激光焊接已经成为最先进的汽车制造工艺中一种标准工艺。

广泛应用于:汽车齿轮(包括联体齿轮)、汽车变速器、滤油器、汽车空调皮带轮、液压挺杆、ABS电池阀、安全气囊点火器、锂电池、喷油嘴、车灯、传感器等零部件。车顶、车门、车尾箱、发动机顶盖等车体部位的激光焊接应用也非常广泛。

激光焊接的主要优点有:1、易控制且速度快;2、无须焊丝且可以得到高质量高强度的焊缝;3、焊缝深宽比大,光亮美观;4、精度高,重复操作性强,成品率高;5、由于焊接速度快,热传导效应小,热形变极小;6、非接触式加工,无机械应力;7、无须耗材,使用成本低。

采用激光焊接技术不仅可以极大地降低成本,还可以大大提高生产效率和产品质量。例如,激光焊接使得原本必须使用铸造工艺的汽车零部件改为采用冲压工艺变成了现实,从而减轻了零部件的重量,节约了原料;汽车变速箱或传动系统齿轮组,以前是采用整块材料经多种机械加工方式多道工序才能完成,耗费人力物力财力,现在欧美等发达国家的零部件商将齿轮组分为多个小部分,分别生产加工,再使用激光焊接,即能保证强度,又加快了生产速度,简化了工艺,且可以节省大量的钢材。

实验表明,使用激光焊接的车身,强度可以提高30%以上,使得汽车的安全性能得到了大幅提高;使用激光焊接的汽车零部件,可以有效地减小部件体积,符合零部件小型化的发展趋势。

目前,我国的汽车工业尚不发达,激光焊接技术还没有得到广泛应用,这并不代表着我国的激光焊接技术和欧美等发达国家差距很大,我国的汽车零部件的激光焊接技术已经相当成熟。

三、汽车工业中的激光切割技术

激光切割技术是利用高能量的激光束照射在工件表面,使被照射区域局部溶化、汽化或相变,达到切割的目的。经过光学系统聚焦以后的激光,焦点处能量密度极高,因此可以切割一些硬度极高的物质,包括硬质合金,甚至金刚石。“削铁如泥”不再是传说中的故事,高科技让它变成了现实。

和打标和焊接工艺一样,激光切割也属于非接触式加工,对工件无须施加机械力, 工件不易变形,热影响区小,切缝(它与被加工物体的材料、厚度、激光的功率、切割速度、焦点的位置等元素有关)较窄,且切缝质量比较好,无需再加工。

汽车车身材料使用了大量的高强度钢材,如果使用机械切割,工具磨损极其严重;如果使用冲压切割,会磨损磨具,且随着磨具的磨损而逐渐降低切割质量;激光切割很好的解决了这些问题,可以长时间的连续工作,而且大大减少了生产准备周期。

激光切割技术和数控技术的结合,大大提高了设备的利用效率,只需要将要切割的图形导入数控系统,可以切割不同部位所需的钢材,无需分别开模,为生产车间的柔性化,提供了极大的便利。

汽车配件切割:

结束语

本文所介绍的三种激光加工技术,贯穿于汽车制造的全过程,零部件厂商使用多种激光加工工艺提高产品品质,整车厂商对于激光技术的应用也极为普遍,以整车制造的四大工艺环节“冲压、焊装、涂装、总装”为例,其中激光技术在“冲压、焊装、总装”环节发挥着巨大的作用,为整车厂商带来了巨大的经济效益。

汽车工业的发展极为迅速,新能源汽车的发展将极大地改变现有的汽车制造工艺,汽油发动机、供油系统、包括齿轮变速箱等将被新的动力系统所取代,新的动力系统必然要求有新的加工方式与之匹配,所有的业界专家都深信:激光技术将继续起主导作用!作为国家重大科技项目支撑计划激光项目的唯一承担单位,华工激光公司也会继续不断专注于技术的进步,为汽车行业的发展做出自己的贡献。