Modicon M258作为施耐德电气一款结构紧凑、高性能和高可扩展性的中型PLC,主要面向如包装、机床、物料传输与仓储设备、纺织以及木工机械设备等OEM客户应用,可以为速度控制、高速计数、轴控制以及信息交互提供高性能的电气控制解决方案。

一、设备用途:

该客户是济南市挂牌保护的十大企业之一,是全国大型成套设备的主要生产基地。目前主要涉及的产品及行业有门窗幕墙加工设备、太阳能光伏组件设备、建筑机械设备、 铁塔设备、钢结构生产设备等,已有五项产品被国家建设部列入"建设部重点科技成果推广项目",四项产品被国家科技部列入"火炬计划项目"。H型钢数控冲孔生产线项目是济南市2011年科学技术发展计划第一批项目之一,其成功研制填补了国内空白,迄今已获国家多项发明和实用新型专利,达到国际先进水平,也标志着该客户在国内外先进钢构数控设备领域实现核心技术的突破性创新。

H型钢数控冲孔可实现对H型钢的快速翻转和冲孔加工,主要用于工业与民用建筑梁柱构件;工业构筑结构承重柱架;地下工程钢桩及支撑保护结构;石油化工及电力工业设备结构;高铁、轨道、船舶交通梁框构架;港口传送、高速公路挡板支架等结构的生产加工。

二、结构特点:

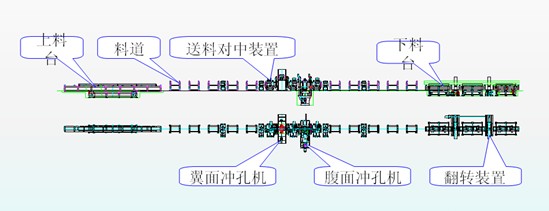

H型钢数控冲孔生产线在结构上和应用上取得了全新的突破。其结构简单且功能强大,其特征在于翼面冲孔主机对H型钢的翼面进行冲孔,腹面冲孔机对H型钢的腹面进行冲孔。翼板冲孔主机实现双冲头同步冲孔功能,并可根据上位监控实现预置设定代码程序、多角度自动翻转和CAD功能。

该线工艺结构先进、加工精度高、生产效率高,是传统钻削加工效率的20倍;可加工生产长2m~12m、翼面×腹面为100×150mm~175×300mm的H型(近类)钢;冲孔孔径Ф12~Ф20mm、重复定位精度±0.02mm、定位精度±0.1mm、加工精度小于等于0.25mm。

三、工艺简介:

1. 上料:将 H 型钢上到上料料台上, 上料料台通过液压升降系统把 H 型钢升到合适位置。

2. 送料:采用电磁铁送料,将 H 型钢从上料台进入上料道。

3. 加工:本产品采用 X轴 3台伺服电机,接力控制将 H 型钢从进料道送到出料道,并对 H 型钢的长度方向进行定位,3 台伺服均采用摩擦送料,外接编码器进行实际位置反馈,进行全闭环控制。Y 轴和Z轴 由伺服经丝杠进行定位。

4. 根据加工程序对工件进行上翼面和腹面的冲孔,加工完成后,由电磁铁把 H 型钢从出料道进入翻转料台。

5. 翻转:对 H 型钢进行翻转,翻转完成后 H 型钢由出料道经X轴 接力送入进料道。

6. 对 H 型钢的下翼面进行加工,加工完成后出料。

四、控制需求及方案描述:

· IO点:

总共DI110点和DO56点。

· 伺服电机:

5台伺服电机,其中3台物料输送电机摩擦送料,需要全闭环控制。

· 上位组态软件:

上位工控机的组态软件为VB编程,需要与PLC实现实时数据交换。

本方案上位机采用PC,管理软件VB开发,实现加工工件的CAD绘图和加工程序录入,以及对机器的工作状态及故障进行实时监控。下位机采用M258 PLC, 通过集成的CANopen总线对5台Lexum32伺服控制。上位PC和下位PLC通过集成的Ethernet端口通讯。

3台摩擦送料电机,采用Lexium32M伺服外接第二路编码器的全闭环控制方式实现。Lexium32M伺服通过修改几个控制参数,即可通过SoMachine集成的功能块实现对伺服驱动器的第二路编码器反馈的全闭环控制。

5台Lexium32伺服通过共直流母线连接,降低设备能耗。

五、Schneider整体解决方案优势:

Schneider整体解决方案在此案例的架构为M258 PLC+Lexium32伺服,其典型特征为PLC集成数个通讯端口,以及Lexium32伺服可实现对外接编码器的全闭环控制。

· PLC高集成性,既提高通讯稳定性,又降低控制方案成本。M258 PLC集成了CANopen、Ethernet、Modbus端口,无需扩展通讯模块。

· 高精度的全闭环控制。外接编码器信号直接进入Lexium32M伺服驱动器,简单易用,而传统方案是外接编码器信号进入PLC,编程复杂,成本又高。

· 电气安装方便。一根CANopen总线电缆连接5台伺服,而Lexium32伺服驱动器为书本型设计,可紧靠一起并排安装。

· 节能增效。5台Lexium32伺服通过共直流母线连接,相比传统钻削加工设备降低能耗10%以上。

· 加工精度高、生产效率高,该机型是国内首创,传统钻孔机为单机间歇性加工,装载和卸载型材比较耗时;此设备为连续式加工,是传统钻孔机加工效率的20倍,为每个工作班的加工量统计。