项目简介

神龙汽车有限公司为国内三大轿车生产基地之一,其生产线及检测线设备主要从欧洲进口,自动化程度非常高,各类SIMATIC自动化产品和软件得到大量使用。公司95年从法国FOREST-LINE公司引进的一台龙门式3+2轴数控仿形铣加工中心,用作汽车模具型面的加工及修改工作。因机床的 NUM760F数控系统严重老化,导致机床故障率高,模具加工精度差;同时由于数控系统内部功能的缺乏,导致某些特殊型面的模具加工无法完成,满足不了新车型模具加工的需求。为此在2005年冲压工厂对该机床的数控系统进行了改型,经过系统选型和方案比较,笔者选用了SINUMERIK系列产品:840D 数控系统和611D伺服驱动,并配以1PH7/1FT6/1FK6系列电机。本文将对SINUMERIK 840数控系统在数控仿形铣床系统改造方面的应用作一些阐述和介绍。

数控仿形铣原数控系统介绍

机床整体描述

FOREST-LINE 3+2轴数控仿形铣床为龙门式加工中心(见图1),工作台台面2m×4m,载重30t,X轴行程4500mm,Y轴行程 3000mm,Z轴行程1200mm,W横梁轴行程640mm。数控仿形铣加工中心配有刀具库和附件库,刀具库为旋转盘式,可容纳30把刀具;附件库有3 个附件头,它们分别为:RM40多功能铣头、AL40加长铣头、护板铣头。

图1 数控铣加工中心工艺布置图

数控仿形铣加工中心有1个主轴;7个数控轴:X轴、Y轴、Z轴、A轴、C轴、刀库轴、附件轴;一个PLC轴:W横梁轴。其中X/Y/Z三轴可插补联动,若使用RM40多功能铣头则增加A轴和C轴,C轴由主轴电机驱动,且A轴和C轴均由鼠牙盘定位;W轴为横梁轴,不属于数控轴,由受控于数控系统PLC的一台 LS变频器驱动,只有上下两个极限位置,属PLC轴。由以上描述知3+2轴数控仿形铣加工中心实际上指插补联动的X/Y/Z三轴加上能实现斜面加工的A /C两轴。X、Y、Z三轴的位置反馈采用HEIDENHAIN LB326光栅尺,经EXE进行信号转接后联入NUM760F。W轴横梁轴由 LEROY SOMER变频器进行高低两位置的调节控制。

机床数控系统改造前配置简述SINUMERIK 840D数控系统在数控铣上的组态描述

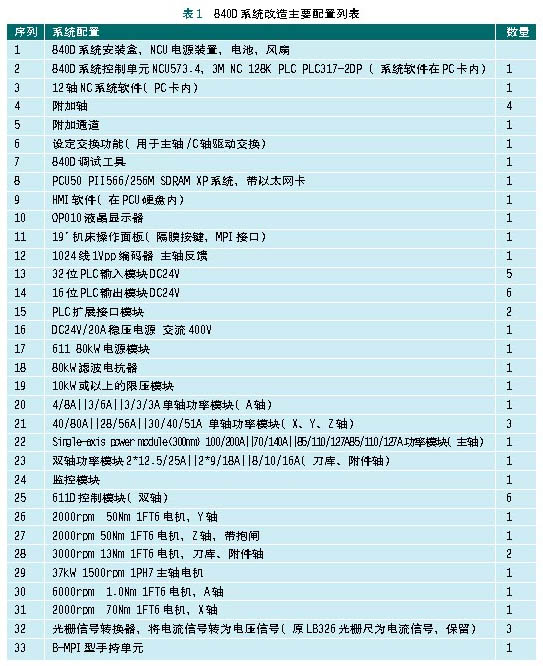

840D系统改造主要配置列表,如表1所示。

机床数控系统改造后的配置简述

NCU 数控单元

数字控制核心NCK的硬件装置。NCU单元集成了SINUMERIK 840D CNC CPU 和S7-300 PLC CPU 芯片,包括数控软件和PLC软件。数控铣系统选型为NCU573.5;

人机交互装置

数控铣加工中心选用PCU50,其人机操作界面选用OP010及MCP,两者建立起SINUMERIK 840D系统与机床操作人员之间的交互界面。同时配备HHU手持单元。

可编程序控制器PLC

SINUMERIK 840D系统集成了S7-300-2DP 的PLC,并通过通讯模块IM361扩展外部的I/O 模块。数控铣系统选型为S7-317-2DP。

驱动装置

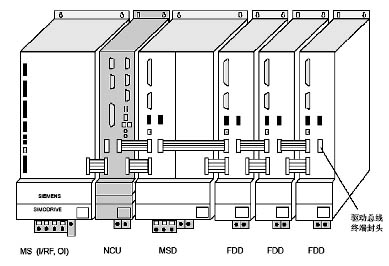

数控铣系统伺服驱动选型为SIMOD RIVE 611D,配以1FT6/1FK6系列进给电机和1PH7系列主轴电机。数控铣数控系统安装布置示意图如下如图2所示:

图2 数控铣数控系统安装布置示意图

数控铣数控系统配置概述

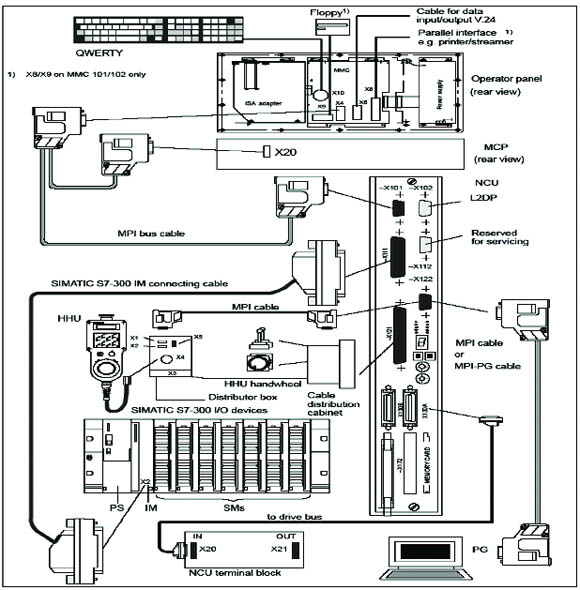

外挂系统的组成

X、Y、Z三轴的位置反馈仍采用HEIDENHAIN LB326光栅尺,经SIEMENS SUV进行信号转接后联入840D系统。W轴横梁轴仍采用受控于840D系统PLC的LEROY SOMER变频器进行高低两位置的调节控制。CAD/CAM三维图形编程仍采用CIMATRON E,但其后置处理程序是针对840D系统重新编制的。测量系统仍采用RENISHAW测头,但改用无线接收的找正系统。图3示出系统配置图。

图3 数控铣840D数控系统配置示意图

SINUMERIK 840D系统在数控仿形铣改造中自动换刀程序的编制

在采用SINUMERIK 840D改造数控铣数控系统的工作中,自动换刀程序的编制为一个难点。在机床加工过程中,依据零件加工程序中对刀具的要求对刀库中30把刀具中的目标刀具进行准确地选择换刀、自动补偿、自动连续加工;有时候需先退刀,然后更换合适所选刀具的附件头,最后再挂刀加工; 有时候则需根据所要更换刀具或附件的长度要求自动调整横梁W轴的高低位,这就是自动换刀程序要实现的功能,特别是后两种情形较为复杂,对于换刀、换附件、横梁换位后进行连续加工时各轴定位的精度要求非常高,故程序编制较为复杂。

宏程序的编制

数控铣系统改造中自动换刀程序主要是通过编写宏程序,联系相关机器参数、接口信号及PLC程序来实现的。

与自动换刀程序有关的宏程序列表如下:

CONTROL1/ CONTROL2 (保护盖板拾起/卸下控制程序)

CONTROL3/ CONTROL4 (AL40拾起/卸下控制程序)

CONTROL5/ CONTROL6 (RM40拾起/卸下控制程序)

CONTROL7(主轴刀具返回刀库控制程序)

CONTROL8/ CONTROL9 (系统取刀/刀具返回控制程序)

CONTROL10(刀具自动交换程序)

CONTROL11/ CONTROL12 / CONTROL13 (保护盖板/ AL40/ RM40自动交换控制程序)

CONTROL14/ CONTROL15 (A轴夹紧/松开控制程序)

CONTROL16/ CONTROL17 (C轴夹紧/松开控制程序)

CONTROL18-CONTROL21 (C轴旋转0/90/180/270控制程序)

CONTROL22/ CONTROL23 (横梁上升/下降控制程序)

CONTROL35/ CONTROL36 (X,Y,Z轴/U,V轴回零控制程序)

上述与自动换刀有关的宏程序有部分被定义为M功能由零件加工程序直接编程时使用,有些则由宏程序在其内部调用,如CONTROL1-CONTROL9。

R参数在编程中的应用

在Control10自动换刀宏程序中,涉及到许多变量计算,主要包括换刀前各轴位置记忆、横梁高低位记忆、附件头类型记忆、刀具数据记忆等,这些数据在更换刀具、更换附件、横梁移动完毕后经重新计算后才能保障连续加工作业的进行。在宏程序中使用R参数编程可以简化变量计算,故宏程序中的R参数主要是在刀具交换、附件头交换及横梁位置控制时记忆和处理各轴的运行状态、标志位和位置值。涉及使用的R参数定义如下:

R900/ R903/ R906 工作区附件为保护盖板/ RL40/ RM40时,换刀时刻Y轴位置

R901/ R904/ R907 工作区附件为保护盖板/ RL40/ RM40时,换刀时刻Z轴位置

R902/ R905/ R908 工作区附件为保护盖板/ RL40/ RM40时,换刀时刻主轴位置

R910/ R911/ R912 换附件时,Y轴/Z轴/主轴位置

R913 横梁高位到低位距离

R916 换刀时减速距离

R917 换刀时刀具提升距离

R918/ R919 换附件时Z轴下降/上升减速距离

R940/ R941 A轴/C轴位置

接口信号的使用

840D系统的接口信号是非常繁杂的,正确合理使用接口信号进行编程是设备稳定工作的前提,下面只针对数控铣自动换刀编程中的接口信号进行简介。

M功能定义

与自动换刀有关的宏程序有部分被定义为M功能,M功能在零件加工程序中可以直接编程使用。连接M功能的接口信号为通道信号,因只使用了通道1,故M功能由DB21数据块DBB194开始的后续字节解码。涉及数控铣自动换刀的M功能对应的接口信号及定义如下:

DEFINE M6 AS CONTROL10 ( DB21.DBX194.6 )

DEFINE M31 AS CONTROL11 ( DB21.DBX197.7 )

DEFINE M32 AS CONTROL12 ( DB21.DBX198.0 )

DEFINE M33 AS CONTROL13 ( DB21.DBX198.1 )

DEFINE M35 AS CONTROL35 ( DB21.DBX198.3 )

DEFINE M36 AS CONTROL36 ( DB21.DBX198.4 )

DEFINE M10 AS CONTROL14 ( DB21.DBX195.2 )

DEFINE M11 AS CONTROL15 ( DB21.DBX195.3 )

DEFINE M20 AS CONTROL16 ( DB21.DBX196.4 )

DEFINE M21 AS CONTROL17 ( DB21.DBX196.5 )

DEFINE M125 AS CONTROL22 ( DB21.DBX194.6 )

DEFINE M126 AS CONTROL23 ( DB21.DBX194.6 )

DEFINE M173 AS CONTROL18 ( DB21.DBX194.6 )

DEFINE M174 AS CONTROL19 ( DB21.DBX194.6 )

DEFINE M175 AS CONTROL20 ( DB21.DBX194.6 )

DEFINE M176 AS CONTROL21 ( DB21.DBX194.6 )

宏变量定义

宏程序中的R参数主要是在刀具交换、附件头交换及横梁位置控制时记忆和处理各轴位置值,而机床动作的标志位有很大一部分是由宏变量来处理的,与自动换刀程序有关的宏变量定义如下:

$A_IN[10] ==1 ( DB10.DBX123.1 ) 主轴头松刀

$A_IN[12] ==1 ( DB10.DBX123.3 ) 主轴头握刀

$A_IN[13] ==1 ( DB10.DBX123.4 ) 横梁低位

$A_IN[14] ==1 ( DB10.DBX123.5 ) 横梁高位

$A_IN[15] ==1 ( DB10.DBX123.6 ) 刀库门开

$A_IN[16] ==1 ( DB10.DBX123.7 ) 主轴握刀刀具号

$A_IN[17] ==1 ( DB10.DBX125.0 ) 盖板在位

$A_IN[18] ==1 ( DB10.DBX125.1 ) AL40在位

$A_IN[19] ==1 ( DB10.DBX125.2 ) RM40在位

$A_IN[20] ==1 ( DB10.DBX125.3 ) 附件库门开

$A_IN[21] ==1 ( DB10.DBX125.4 ) 附件库空

$A_IN[22] ==1 ( DB10.DBX125.5 ) 中心松头

$A_IN[23] ==1 ( DB10.DBX125.6 ) 外圈松头

$A_IN[24] ==1 ( DB10.DBX125.7 ) 主轴还刀

$A_IN[36] ==1 ( DB10.DBX129.3 ) 附件头为盖板

$A_IN[37] ==1 ( DB10.DBX129.4 ) 附件头为AL40

$A_IN[38] ==1 ( DB10.DBX129.5 ) 附件头为RM40

$A_IN[39] ==1 ( DB10.DBX129.6 ) 主轴带附件头

信息报警接口信号简述

数控机床故障报警信息在机床维修时可提供技术参考,指明维修方向,所以编制完整准确的故障报警信息尤为重要。在数控铣系统改造过程中,除系统所具有的故障报警信息外,我们还编制了大量的用户报警信息。

数控铣用户报警信息主要分为两部分:

以65000开始的故障信息主要在宏程序中编制,出故障时需调看相应宏程序内宏变量的状态,宏变量对应的接口信号如上节所述。涉及自动换刀的该类故障报警有10条。

以700000开始的故障信息主要在PLC程序中编制,其对应的接口信号区域为DB2.DBB180——DB2.DBB379。涉及自动换刀的该类故障报警有32条。

STEP 7程序结构简述

SINUMERIK 840D系统集成了S7-300-2DP 的PLC,并通过通讯模块IM361扩展外部的I/O 模块。PLC程序采用STEP 7 编程。因数控铣自动换刀程序主要是采用宏程序编制的,故在此只对STEP 7程序中用户编制的功能块及数据块的定义作一个简述:

FC32 系统初始化

FC33 X/Y/Z进给轴

FC34/ FC35 A轴/主轴

FC36/ FC37 刀库U轴

FC38 附件库V轴

FC39 PLC-NCK接口信号

FC40 机床液压、润滑系统

FC41/ FC42 横梁W轴

FC45/ FC46 C轴

FC68 HHU手持单元

FC70 报警处理

FC71/FC73 用户故障报警

FC72/FC74 用户信息报警

DB2 PLC信息

DB10 NCK接口

DB11 工作方式组接口

DB21 NC通道接口

DB31/DB32/DB33 X轴/Y轴/Z轴

DB34/DB37 C轴/A轴

DB35/DB36 U轴/V轴

机床数据

840D数控系统机床数据是非常繁杂的,正确合理地配置机床数据是设备稳定工作的前提,配置调试机床数据需要丰富的现场经验和技巧,在这里就不对数控铣的机床参数一一描述了,只针对SINUMERIK 840D系统机床数据的区域分类进行简介。

840D系统机床数据可分为如下几个区域:

1000-1799 驱动机床数据

9000-9999 显示机床数据

10000-18999 通用机床数据

20000-28999 通道机床数据

30000-38999 轴机床数据

41000-41999 通用设定数据

42000-42999 通道设定数据

43000-43999 轴设定数据

SIEMENS产品的应用体会

神龙汽车公司属欧资公司,设备多由欧洲进口,故设备的自动化系统多为欧洲产品,且以大型机和总线产品居多,其中SIEMENS的SIMATIC自动化产品和SINUMERIK数控产品在设备中得到大量使用。在自动化生产线上,我们广泛使用SIMATIC自动化产品:S7-400 PLC(H级和F级),各类I/O模块、功能模块及网络产品、各种类型的OP/MP人机操作面板、WINCC工控机、MICROMASTER变频器等产品,一些特殊设备如ABB机器人、INTRAMAT-CLM/CLC运动控制器等系统均配有PROFIBUS通信板以联入SIMATIC系统;在冲压模具加工、发动机及变速箱制造等机加工设备上我们广泛使用SINUMERIK数控产品,且多为高端的840D系统。

通过SIEMENS家族中这两大类产品的使用,我们体会到:SIMATIC自动化产品和SINUMERIK数控产品虽属不同类别的产品,但两者间联系十分紧密,以840D系统为例:SINUMERIK 840D的PLC实际上是SIMATIC的S7-300集成在NCU内部;NCU与系统其它部件的联系也是通过SIMATIC产品的标准通信协议PROFIBUS-DP及MPI来完成的;通过PROFIBUS扩展的I/O模块及功能模块也是SIMATIC的标准产品;STEP 7是SIMATIC S7-300/400的编程工具,也是SINUMERIK 840D PLC的编程工具,其硬件配置、网络组态、程序编制均一样;PROTOOL可以为SIMATIC的OP/MP人机面板编制图形,也可为SINUMERIK 840D的HMI开发图形界面……,凡是熟练使用过SIMATIC软件的工程师都能够很快地学习掌握SINUMERIK的产品选型、网络组态、设计编程等技巧。

接触和学习SIEMENS自动化产品已有十余年了,从早期的S5 PLC到现在的各类SIEMENS产品,从轧钢设备到汽车生产设备,熟悉和掌握自动化产品及数控产品的编程设计是钢铁联合企业及汽车生产厂家设备工程师所必需的,SIEMENS全系列产品为此提供了一个很好的平台,所以我对SIEMENS倡导的“全集成自动化”理念又多了一层理解:“全集成”不仅是项目的集成,也是产品的集成 ,就向汽车厂家的“平台理论”一样,它们将是一个公司、一个行业未来产品发展的风向标。

结语

数控铣加工中心数控系统改造工作于2005年8月正式完工并交付使用,并担负着繁重的新车型模具加工工作,无论是从系统稳定性,还是从系统功能上看,840D数控系统与FOREST-LINE机床融为一体,表现出卓越的品质。鉴于SINUMERIK 840D在数控仿形铣加工中心系统改造上成功的应用,我们在工厂二期能力扩建项目的新设备选型及旧设备改造方面均把SIEMENS产品列为首选,我们的理念是:用世界一流的设备制造中国一流的轿车。