一、 前言

我国的油田绝大部分为低能、低产油田,不像国外的油田有很强的自喷能力,大部分油田要靠注水来压油入井,靠抽油机(磕头机)把油从地层中提升上来。以水换油、以电换油是目前我国油田的现实,电费在我国的石油开采成本中占了相当大的比例,所以,石油行业十分重视节约电能、增产、减少设备维护等。

目前据统计我国抽油机的保有量在10万台以上,电动机装机总容量在3500MW,年耗电逾百亿KW·h。抽油机的运行效率特别低,在我国平均运行效率为 25.96%,国外平均水平为30.05%,年节能潜力可达几十亿KW·h。除了抽油机之外,油田还有大量的注水泵、输油泵、潜油泵等设备,总耗电量超过油田总用电量的80%,。可见,石油行业也是推广“电机系统节能”的重点行业。

抽油机节能,其首选方案是采用变频器对其电机拖动系统进行改造,抽油机改用变频器拖动后有以下几个好处:

1)大大提高了功率因数(提高到0.9以上),大大减小了供电(视在)电流,从而减轻了电网及变压器的负担,降低了线损,可省去大量的“增容”开支;

2)可根据油井的实际供液能力,动态调整抽取速度,一方面达到节能目的,同时还可以增加原油产量;

3)由于实现了真正的“软起动”,对电动机、变速箱、抽油机都避免了过大的机械冲击,大大延长了设备的使用寿命,减少了停产时间,提高了生产效率。

但是,变频器用于抽油机电机时,也有几个问题需要解决。

(1) 冲击电流问题

如图1所示,游梁式抽油机是一种变形的四连杆机构,其整机结构特点像一架天平,一端是抽油载荷,另一端是平衡配重载荷。对于支架来说,如果抽油载荷和平衡载荷形成的扭矩相等或变化一致,那么用很小的动力就可以使抽油机连续不间断地工作。也就是说抽油机的节能技术取决于平衡的好坏。在平衡率为100%时电动机提供的动力仅用于提起1/2液柱重量和克服摩擦力等,平衡率越低,则需要电动机提供的动力越大。因为,抽油载荷是每时每刻都在变化的,而平衡配重不可能和抽油载荷作完全一致的变化,才使得游梁式抽油机的节能技术变得十分复杂。因此,可以说游梁式抽油机的节能技术就是平衡技术

(2)电磁干扰(EMI)问题,即变频器对微电脑控制器,传感(变送)器及通信设备的干扰问题。因为变频器是一个很强的电磁干扰源,变频器中的开关器件,以及产生的SPWM电压波形,会对控制及通信系统造成很大的干扰。干扰的途径,除了感应,辐射之外,也包括传导干扰。

(3)谐波干扰问题,变频器对输入侧产生谐波对变频器而言只要有整流回路就将产生非线性引起的谐波,按傅氏级数可分解基波和各次谐波,通常含有 6m+1(m=1,2,3,……。)次。在变频器逆变输出回路中输出电压输出电流均有谐波。由于变频器是通过CPU产生6组脉宽可调的SPWM波控制三相 6组功率元件导通/关断,从而形成电压、频率可调三相输出电压。其输出电压和输出电流是由SPWM波和三角波的交点产生的,不是标准的正弦波用傅氏级数分解电压方波和电流正弦锯齿波可分析出包含较强的高次谐波成分。

因此变频器的谐波产生危害不可忽视对容量大的电力系统影响不是十分明显,但对于电力系统容量小的系统谐波的产生不可忽视。它对公用电网是一种污染,使电设备所处的环境恶化,给周围的通信系统和公用网以外的设备带来危害。主要表现在一下几点:1、谐波使电网中电器元件产生附件的谐波损耗,降低输变电及用电设备的效率。2、谐波会引起电网中局部串联或并联谐振,3、电流谐波将增加变压器铜损。4、谐波引起电动机附加发热,导致电动机额外温升并影响电机绝缘。

(4)可靠性和环境适应性问题

由于抽油机都在环境恶劣的野外工作,并且很多油井是无人值守的,所以,对变频器的可靠性和环境适应能力提出了很高的要求:既要选用可靠性指标高的变频器品牌,又要给变频器在野外恶劣环境下工作创造必要的条件,如设计防护等级高的双层密闭隔垫(保温)控制柜,对昼夜温差大的地区,柜内设计强迫风冷系统,可以将柜内的热量排出,并在柜底设计有冷空气入口,使之适合在夏季沙漠高温环境中使用。并使控制柜避免阳光直接照射及雨淋。

二、PL-ZNCY系列变频监测控制系统

PL-ZNCY系列变频监测控制系统是保利深远(北京)新能源科技有限公司依靠自身研发,技术力量为打造人性化,智能化,数字化油田而设计的高科技变频监测控制系统。本公司以绿色能源科技产品和工业自动化控制产品为核心的高科技产品的研发、设计、生产及服务为一体,产品包括高性能矢量型变频器、工业自动化控制系统,抽油机(螺杆泵)变频智能监测控制柜、太阳能、风能及互补系统、便携式电源、野外照明系统等。公司秉承:“为社会创造效益,为用户创造价值,为员工创造机会”的企业文化和“诚信务实,专业服务”的企业精神,以“创新,设计,开发”为理念吸纳了大批专业人才的加盟。雄厚的技术力量,专业的方案设计,先进的检测设备,快捷的信息交流,现代化的管理体制,使公司迅速成为研究开发、生产制造、市场营销、工程设计、安装施工和售后维护服务于一体的高新技术企业。

PL-ZNCY系列变频监测控制系统代表着当今抽油机节能控制技术的一项革命性突破。尽量使抽油机的工作方式与油井的实际负荷及环境条件相匹配,提高抽油机的充满度,从而提高电动机的效率与功率因数,达到节能增产的目的。

1、PL-ZNCY系列抽油机变频监视控制系统是综合国内外先进技术,针对抽油机的特殊负载情况专门设计的具有变频控制,远程监视等高科技产品。

该系统保留了游梁式抽油机诸多优点,结合先进的采油工艺,综合计算机技术、自动控制技术、电力电子等技术实现抽油机的智能控制:抽油机冲次和上下冲程速比无级调节,优化抽汲参数,达到增产、节能、自控的目标,最终提高抽油系统的系统效率。系统的人机接口界面设计极其简单,为现场人员的使用及维护带来极大方便。特别适用工作环境特别恶劣的油井,需要间歇工作的油井,经常断杆的油井,经常结腊的油井,经常改变井况的油井。

1.1产品设计原理:

该系统使用的关键设备变频器符合欧洲CE低压电器标准,符合国际UL508C电力转换设备标准,以及符合国际EN50081/2电磁兼容性EMC标准,

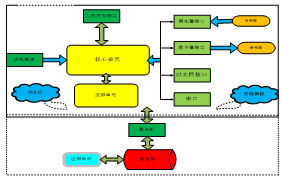

且有为抽油机专门设计的功能,内含直流电抗器,输入电抗器,输出电抗器,减少了对电网的谐波干扰,提高了电网质量;谐波符合国际标准 IEC61000-2-2各次谐波电压含有的THDV低于8%,内含RFI无线电射频干扰滤波器,极大改进了抗干扰和抗雷击功能;内含制动单元,能够有效地释放制动能量,形成集成控制,适应抽油机的特殊应用。抽油机变频监测控制系统是以“以人为本”设计理念使产品更具人性化。能进行远程状态监视。根据各种功能模块和相应的传感器的检测,将油井实测的相关数据、参数通过无线网络传输至数控中心进行运算比对,并通过矢量变频调速技术对抽油机进行动态监测控制,以达到高效节能的自动化、数字化的控制目的。人性化的设计能进行通过HMI(人机交换界面)完成远程参数设定、 运行数据、状态显示、功图、日产油量等参数。

1.2. 变频器单元作为变频调速技术的实施单元,是整个系统最重要的器件之一,本系统配置的是保利深远(北京)新能源科技有限公司生产的矢量型PL-900系列高性能变频器。PL-900系列高性能变频器是沿续通用变频器,在 V/F 控制上标准装备了矢量控制。可实时检测电机功率及输出转矩。变频器额定电压380-440V,额定功率范围5.5-75KW,过载能力为:200%*60 秒。

开关环磁通矢量控制及开,闭环V/F控制可自由选择。

适合机械特性负载,针对流体负载和实际工况可酌情降档使用。

超低速高启动转矩,低速转矩可达150%额定转矩(100~300可设定)。

速度控制范围可达1:1000(在闭环控制模式下)。

速度控制精度可达 0.02%,频率精度可达 0.01%,输出频率分辨率可达0.01HZ。

加速时间可设定0.01秒,动态响应良好,负载适应性极强。

具有滑差补偿,转矩补偿,速度控制(ASR),键盘数据复制,自学习。

PID调节,计时,节能,追逐防止等多种高级功能。

具有多功能输入,输出端子功能,多功能模拟输入,输出功能及串行通信接口。

具有7种参数的在线监视功能。

具有电机保护,瞬时停电处理及失速防止,频率检出,异常复位,过力矩输出,力矩极限,硬件保护功能及诊断功能,将避免机器可能发生的意外损坏。

独特,先进的主回路设计及报警功能,将完全保证整体的高可靠性。

具有中、英、德等七种语言显示,界面友好。

1.3:电动机监控单元是我公司针对油田电机而专门开发的电动机监控单元用户可以监控线电压,相电压,有功功率,功率因数,电流等电参量。对电动机有启动堵转、过载、欠压、过压、缺相、短路、欠载报警保护功能

1.4:无线载荷位移模块用于采集示功图,位移,冲程,太阳能供电锂电池。频率426-441MHZ,低功率发射,高灵敏接受,抗干扰能力强,符合欧洲ETSI(EN300-220-1和EN301-439)及(15.247和15.249)认证规格。对油井的油压,油温进行无线传输,对油井的运行状态实时监测。

1.5 温控单元 抽油机控制柜中的电器组件对温度都有严格要求,因此必须检测和控制控制柜内温度。本单元主要器件包括温控仪、风扇,温度传感器和加热系统等。适应范围广 -40℃-75℃ 特别适用于沙漠高温及北部寒冷地区。

1.6 户外标准柜体,专利设计,双层保温设计, 防风沙 ,防护等级高。

2、产品特性:

针对国内各大油田的实际状况本产品在设计上处于领先地位的人性化设计具有工频和变频,手动和自动,远程和就地等多种工作模式的选择。远程给定频率调节冲次,极大的减少油田工人劳动强度,

本设计在国内大庆油田、吉林油田、克拉玛依油田已得到广泛应用节电效果明显操作简单等受到一致好评。

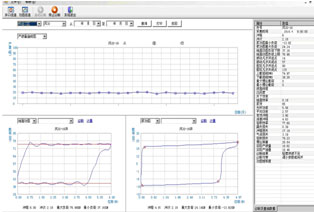

三、应用分析 节电分析 抽油机智能变频监测控制柜对比测试数据表

项目单位原态节态

井号N3-2-B130N3-2-B130

抽油机型号CYJ10-3-37HBCYJ10-3-37HB

额定功率KW 3737

有功功率KW 5.134.09

无功功率 KVAR25.38 3.97

负功电量KWH0.0100.000

功率因数COS¢0.1720.893

累计时间S600600

频率HZ5045

冲次N/MIN5.04.3

冲程M3.03.0

产液量T/D8.58.4

动液面深度M840.7836.3

泵深M845.71845.71

有功单耗KWH/T100M1.681.40

无功单耗KVARH/T100M8.338.33

有功节电率%17.09

无功节电率%83.73

综合节电率%25.70

功图分析 :

四、结论

1、从节约人的劳动强度方面由于变频器的使用可在一定范围内对原有抽油机进行无级调速。解决了人工通过调节电机皮带轮进行冲次的调整从而减轻了工人的劳动强度。

2、由于智能控制系统中电机软启动功能的使用,减少了对地面机械采油设备的机械冲击。延长了机械设备的使用寿命,降低了采油成本。

3、由于智能自学习控制系统的使用。在国内首次完成了油田采出井的地下到地面的系统变化控制,使整个采出井开采系统效率有了极大的提高。

4、该技术整合了无线通信、智能等多学科的新成果,打造数字化油田,远程监测抽油机运行电参数。功率图 ,电流图,示功图,油温,油压等。实时掌握抽油机运行状态。

5、实验认为,该技术对低渗透油田提高系统效率,延长检泵周期,节约电能和降低工人劳动强度都将起到很好作用。