1、引言

湛江电厂四台发电机组的汽机都是东方汽轮机厂生产的n300-16.7/537/537-ⅲ型汽轮机,设计凝结水流量:#1、#2机为870t /h;#3、#4机为1000t/h。设计为两台即a、b凝结水泵,凝结水系统正常一台凝结水泵工作,一台凝结水泵备用方式,采用除氧器水位调整门开度调节除氧器水位。经过凝结水泵升压后的凝结水通过除氧器水位调整门后经低加系统进入除氧器。母管上的凝结水同时为旁路二级、三级减温水提供水源。

凝结水泵在变频改造以前,调节水位主要是靠调节除氧器上水调整门的开度进行控制,由于凝结水泵用电机的容量本身裕量较大,工频运行方式下,上水调整门开度一般为30%左右,凝结水泵出口母管压力较大,最大达到3.0mpa,一般范围为2.0mpa~3.0mpa的高压力,其消耗电能较大。

由于节能降耗的需要和高压变频技术发展,结合设备运行现状,决定在1号、3号、4号机组凝结水泵上进行变频改造。在#4机凝结水泵电机上采用广东明阳龙源电力电子有限公司生产的mlvert-s06/1250.d高压变频器。于2005年10月25日11:00正式投入运行。下面以#4机组的a凝结水泵的变频改造为例进行介绍。

2、凝结水泵运行工艺和变频改造技术方案

2.1 #4机凝结水泵参数和运行工况

在汽轮机内做完功的蒸汽在凝汽器冷却凝结之后,集中在凝汽器中,利用凝结水泵将低温的凝结水经过逐级加热,送往除氧器中,供机组的水循环,提高机组的工作效率。维持凝结水泵连续、稳定运行是保证电厂安全、经济生产的一个重要方面。监视、调节凝汽器内的水位是凝结水泵运行中的一项重要工作。在正常运行状态下,除氧器内的水位不能过高或过低。当机组负荷增加时,凝结水量增加。当机组负荷降低时,凝结水量降低。#4机组配备有2台6kv/1000kw凝结水泵电机。

(1)电机参数

电机额定功率1000kw,额定电压6kv,额定电流118.8a,额定转速1487r/min,效率93.1%,功率因数0.89,ct变比为300/5,pt变比为6000/100。

(2)水泵参数

水泵扬程244m,流量870m3/h,转速1480r/min,轴功率750kw,效率78%。设计时电机留有裕量,一台运行,一台备用。

在安装变频器之前,凝汽器内的水位调整是通过改变凝结水泵出口阀门的开度进行的,调节线性度差,存在节流损失,造成电能的浪费。另一方面,频繁对阀门进行调节,也造成了阀门的可靠性下降,影响机组的稳定运行。为了进一步优化凝结水泵运行工况,节省电能,所以对4#机凝结水泵电机进行高压变频改造。

2.2 #4机凝结水泵变频改造技术方案

#4机组变频器采用一拖一的接线方式,变频器与电动机的连接方式如附图所示,一台机组采用一套变频器,即一台机组一台工频运行,一台变频运行。考虑凝结水系统的可靠性和变频器检修隔离方便,变频器需增加大旁路开关。

附图 凝结水泵高压变频改造方案示意图

#4机凝结水泵电机在高压变频器改造之后,凝结水泵出口阀门基本上不需要调整,阀门开度保持在一个比较大的位置上,通过调整变频器的运行频率(电机转速)来调整出口流量,从而减少了电机工频启动造成的冲击,进一步优化了生产工艺,并且节省了电能。

由于凝结水泵运行过程中,机组负荷变化较大,调节速度要快,因此要求变频器有过载能力以及过流保护措施。

在控制方面,dcs根据机组负荷、除氧器的水位给定速度运行信号(4-20ma标准信号),由电流环接口送给变频器;变频器根据给定的速度信号调节水泵电机的转速。

2.3 变频器的技术特点[1]

该变频器采用新型高压大功率电力电子器件、直接“高—高”方式,具有效率高、功能完善、运行可靠等特点。变频器装置采用不可控多脉冲移相整流和全控器件(igct)进行开关调制,具有很高的输入侧功率因数、优良的调速性能和转矩控制性能。高压变频器通过改变电动机运行频率,在很宽的转速范围内进行高效率的转速调节,新一代的高压变频器比第一代高压变频器功能更完善,能承受输入电源的大幅度变化以及瞬时掉电再启动功能,同时控制部分更可靠,和现场的生产工艺结合更紧密。

由于变频器要采用优化的pwm控制算法控制电机,需要主控系统控制器具有更高的运行速度和处理能力、更大的存储器和外部信号处理端口、具备浮点运算的能力。因此,新一代的变频器控制器选用浮点数字信号处理器dsp和大规模集成电路的fpga相结合的方案[2],dsp主要负责采集的信息和运算处理,fpga根据处理结果转化为相应的控制脉冲,控制实时性大大提高。

3、#4机凝结水泵变频器的节能分析

3.1 直接电度测量推算

2005年10月28日#4机组凝结水变频节能测试记录如表1所示:

表1 #4机组凝结水变频节能测试记录

注:电度表变比:

ct变比:300/5,pt变比:6000/100

b泵工频运行在9∶50~10∶20的30min期间的电量:

300/5×6000/100×(7586.67-7586.485)=666kw·h

a泵变频运行在11∶05~11∶35的30min期间的电量:

300/5×6000/100×(7742.125-7741.972)=550.8kw·h

单天的变频附加损耗:

空调损耗:7350×0.8=5880w(2×5匹空调,按80%负载计算);

控制电源损耗:2kw;

总的损耗约:8kw。

按此类推一月的节约电量:

w总=30×24×((666-550.8)×2-8)=160,128kw·h

特别说明:变频运行在低负荷节能效果比高负荷更加明显。

节能效果:(160128/666×24×30)100%=33.39%。

3.2 电流间接计算

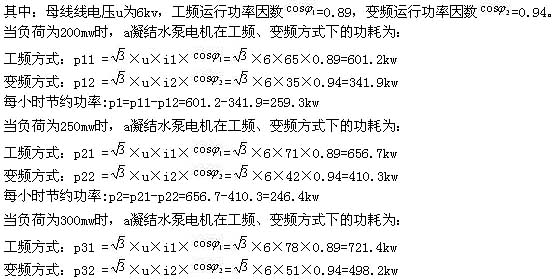

4#机组的额定容量为300mw,通常4#机组的输出负荷在200mw~300mw之间,下面以输出负荷为200mw、250mw和300mw为例进行节能分析。

每小时节约功率:p3=p31-p32=721.4-498.2=223.2kw

考虑夜晚负荷较低,所以,可以认为机组每天在200mw、250mw和300mw三个负荷点分别运行t1=12h、t2=6h、t3=6h,则a凝结水泵变频器系统一天可以节能:

w1=p1×t1+p2×t2+p3×t3=259.3×12+246.4×6+223.2×6=5929.2kw·h

再考虑到变频器室的空调、照明及控制电源用电按10kw计算,则每天耗电:

w2=24×10kw·h=240kw·h

综合考虑,a凝结水泵变频改造后每天节能:

w3=w1-w2=5929.2-240=5689.2kw·h

按此类推一月的节约电量:

w总=30×w3=30×5689.2=170,676kw·h

节能效果:

w总/(p11×t1+p21×t2+p31×t3)×100%=170676/((601.2×12+656.7×6+721.4×6)×30)×100%=36.745%

3.3 节能分析

计算结果比较如表2所示。

表2 计算结果比较

两种计算方法的主要差别在于,电量计算法是抽取了高负荷阶段的数据,而间接计算是较为实际按照负荷计算,符合现场实际。两者差别在于此。节能计算按照后者计算:

变频器节能效率为:36.745%;

变频运行月节电为:160128kw·h。

4、#4机组凝结水泵变频器综合评价

#4机组的a凝结水泵的变频改造,与2005年10月25日11∶00正式投入运行。通过以上的对比计算,节能效果明显。如再采取一些优化运行方式,延长变频泵运行时间,优化运行参数,再次降低凝结水母管出口压力等措施,节能效果更加明显。凝结水泵变频运行比工频运行电流下降了36.036%。变频改造后不仅满足了工艺要求,同时能节约大量电能,节能效果显著。

5、结束语

湛江电厂凝结水泵经过变频改造后,优化了凝结水泵的运行状况和生产工艺,更好地稳定了机组运行,实现了自动控制,同时节约大量电能,节能效果显著。

高压变频器的控制系统和控制技术发展很快,对电机更好性能的控制需要性能更高的主控系统平台。虽然新一代控制系统的高压变频器是首先运用到凝结水泵的变频调速上的,但它比以前的高压变频器更可靠、功能更完善。