1 引言

高压电动机在未进行调速改造之前,由电机上口的断路器控制启停,电动机直接与母线连接,定速运行。在进行变频调速改造后,电动机与母线之间除了原来的高压断路器外,还增加了一套高压变频调速装置。随着变频器使用的增多,工程技术人员发现当变频器出现故障,需要检修时,电机就不得不停下来,不能满足现场连续生产的要求。为此,工程技术人员又在变频器和电机、母线之间增加了一套切换装置,以满足电机连续运转的要求。

根据切换开关的不同,变频器的旁路方案分为手动旁路方式与自动旁路方式。下面分别介绍如下:

2 两种旁路方式的介绍

2.1 一拖一手动旁路方式

2.1.1 基本原理

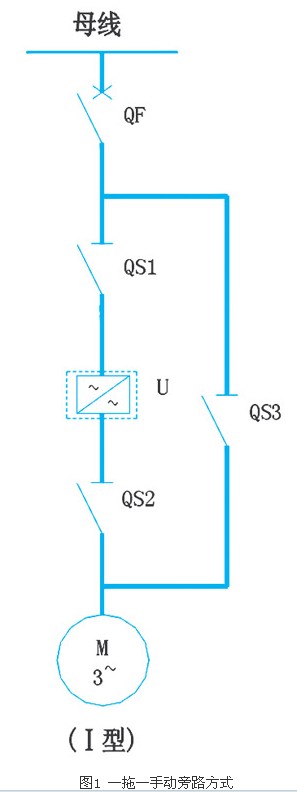

一拖一手动旁路方式是由3个高压隔离开关qs1、qs2和qs3组成,如图1所示。要求qs2和qs3不能同时闭合,在机械上实现互锁。变频运行时,qs1和qs2闭合,qs3断开;工频运行时,qs3闭合,qs1和qs2断开。

2.1.2 详细介绍

(1)隔离开关分别选用gn19系列单投和双投户内高压隔离开关,相间距为210mm;单投隔离开关的进线端的三个绝缘端子为高压带电显示装置的三个传感器;

(2)照明灯为柜门式照明灯;

(3)避雷器采用三相组合式;

(4)外加输入、输出端子;工频、变频指示。

(5)标准柜体尺寸(长×宽×高):1200mm×1200mm×2320mm

2.1.3 优缺点

(1)优点

在检修变频器时,有明显断电时间,能够保证人身安全,同时也可手动使负载投入工频电网运行;手动旁路可人为判断故障后再切换,比较安全;造价低等。

(2)缺点

负载在倒入工频运行时必须人工干预,这不符合有些现场工况不能停机的要求。

2.2 一拖一自动旁路方式

2.2.1 基本原理

一拖一自动旁路方式是由3个高压真空开关(电流小于300a时选用真空接触器,电流大于300a时选用真空断路器)km1、km2和km3组成,如图2所示。要求km1、km2不能和km3同时闭合,在电气上实现互锁。变频运行时,km1和km2闭合,km3断开;工频运行时,km3闭合,km1和km2断开。

2.2.2 优缺点

(1)优点

在变频器出现严重故障时,系统能够自动转入工频电网中,断开变频调速系统时,而负载不需要停机,满足现场不能停机的要求。

(2)缺点

价格比较高,使用复杂。电机由变频运行时向工频运行转换,自动旁路开关一般也不会有问题。但有一点例外,即如果是由于电机及其负载的故障引起变频器停机,再次旁路,有可能使故障扩大化。例如变频器过流时,因为变频器自身无法判断是自身问题还是电机出现异常(例如堵转、扫膛、匝间短路等)。此时将电机直接投入电网工频运行,会造成更大的损坏。此外,当电机在低于工频的转速下运行时,如果自动切换到工频,电机转速突然升高,炉膛负压、风量等参数会发生突变,这时,用户需要考虑,在采取应对措施之前的短时间内,会不会对生产造成影响。而手动旁路时,可事先采取应对措施再重新启动电机,上述问题不存在。

2.3 手动一拖二旁路方式介绍

系统主回路采用变频器加配套手动旁路开关柜,双电源供电,一拖二控制方式。以实现1台变频器可控制2台电动机的软启动和控制2台电动机中的任何一台变频运行,或通过旁路柜实现电动机工频运行的目的,如图3所示。

图中qf2、qf3为高压开关,qs1、qs2、qs3、qs4、qs5、qs6为旁路开关柜手动隔离开关,m1、m2为电动机。

2.3.1 主回路工作原理

以m1号电动机运行为例,手动断开qs3,闭合qs1、qs2,变频器选择“变频运行”位置,将qf2闭合,即可实现m1号电动机变频运行。

手动断开qs1、qs2,闭合qs3,闭合qf2,即可实现m1工频运行。断开qf2,即可实现m1号电动机工频停机。

断开qs1、qs2、qs4、qs5,即可实现变频器安全检修。

qs2和qs3之间、qs5和qs6之间均存在机械互锁关系;qs1和qs4之间、qs2和qs5之间存在电气互锁关系,防止短路。

即:当m1号电动机使用ⅰ段供电变频运行时, qs1、qs2闭合,qs3、qs4、qs5均被互锁,不能闭合。当m1使用ⅰ段供电工频运行时,qs3闭合, qs1、qs2被互锁,不能闭合。

m2号电动机操作要求与m1号电动机相类似,互锁、保护也与m1号电动机类似。

2.3.2 变频器与高压开关的信号联锁

为保证高压变频器的安全运行,变频器与高压开关有如下信号联锁:

(1)变频器给每个高压开关(qf2、qf3)各提供“合闸允许”触点一对(无源触点、闭合有效),在触点闭合时,高压开关才允许闭合。

(2)变频器给每个高压开关(qf2、qf3)各提供“紧急分断”触点一对(无源触点、闭合有效),在触点闭合时,高压开关必须立即分断。

(3)高压开关(qf2、qf3)各提供“开关已合闸” 触点一对(无源触点、闭合有效)至变频器,用于高压隔离开关的电磁锁回路操作。

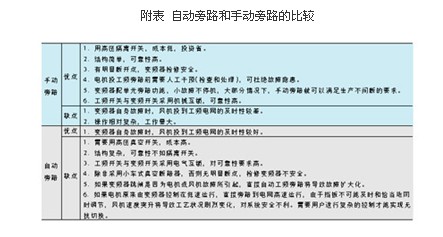

3 两种旁路方案优缺点比较

根据利德华福公司近2000多套运行业绩的统计,大部分的客户选择手动旁路方案。与自动旁路方案比较,二者的区别如附表所示。

4 电力行业应用情况

手动旁路方案和自动旁路方案在现场均有大量成功应用案例,但是绝大部电力行业客户选择手动旁路方案。主要的理由如下:

(1)一般锅炉的风机均为双侧配置,当一侧的变频器发生故障时,dcs会自动将另外一侧的变频器提速,执行rb功能,从而保证锅炉燃烧的连续性,不会发生突然的灭火事故,锅炉允许短时间内单侧风机允许。

(2)变频器设计有升速限流功能,当需要短时间内快速加速时,变频器不因负载的剧烈增加而发生过流。

(3)当一侧重要辅机停运后,dcs会自动执行rb功能,这符合用户的操作习惯。

(4)风机类负载手动旁路柜满足大部分客户的要求,对于选择自动旁路柜的现场,需要注意旁路切换系统与热工系统的配合衔接问题,避免突然切换造成系统的剧烈扰动。

5 结束语

对于手动、自动切换方案,应按照现场实际的情况进行选择。一般来说,笔者建议客户选用手动旁路方案,变频器故障后通过对高压隔离开关的手工操作即可将电机转为工频运行,其经济性、可靠性都非常高。此外,相对于自动旁路方案,手动切换方案一次和二次回路均非常简单,检修维护方便。对于自动旁路方案,要有针对性的使用,例如在小型热电生产单位,锅炉风机配置为单引、单送,电机变频改造后一旦变频器运行中需要停机,而锅炉燃烧又不允许电机停下来,此时选择自动旁路切换就是非常适合的。对于大型发电机组,引、送风机,一次风机等重要锅炉辅机,均为两侧配置,单侧辅机跳机后,锅炉仍可维持燃烧,短时间内不存在停炉的风险,此时选用自动旁路方案就没什么必要了,手动旁路切换完全可以满足实际的生产工艺要求。

总之,合理的选择技术方案,不但可以降低设备采购成本,而且可以大大提高系统的可靠性,提升变频调速系统的整体性价比,从而在长期的运行中取得最大化的经济利益。