LED驱动电源目前正朝着高功率因数、高输出电流精度、高效率、高可靠性和低成本、小尺寸方向发展,因此,带PFC(功率因数校正)的原边电流反馈准谐振技术方案已渐渐成为市场主流。现有的照明用LED驱动电源目前标准仍有待统一,但PFC在全电压范围内做到0.95以上、输出电流精度做到±3%以内、效率做到90%以上、启动时间在0.5s以内、输出电压纹波小于5%等,已经成为一些业内领先的芯片供应商设置的技术竞争门槛。

要达到上述这些要求,市场必然要求有一款功能全面、性能优异的芯片,同时,这也对系统设计者提出了更高的要求。本文从芯片和系统两个层面,详细分析了影响上述性能的原因和提高各项性能的手段,并给出了实验波形和数据。无论对于LED驱动芯片设计者还是系统设计者而言,都具有一定的参考意义。

基本原理

LED驱动电源功率较小,器件的应力裕度较大,加之其对尺寸有严格要求,需采用尽可能小的原边电感量,因此,它一般采用DCM峰值电流控制PFC的方式。其原、副边的电流方程为:

式中:n=Np/ Ns为原副边匝比;IP为原边峰值电流。

由公式(1)可知,要使输入电流峰值IP跟随输入电压Vm做正弦变化,只要让ton在一个正弦半波时间内保持恒定就能做到。另一方面,如果采用乘法器方案,强制让IP跟随Vm变化,则ton必然在一个正弦半波周期内保持恒定。前者称之为固定导通时间PFC方案。其优点是可以节省Vins的采样电阻,节省芯片管脚,提高系统效率。但由于实现PFC是靠DCM和原边起始电流为0这两个先决条件保证的,所以在CCM或非准谐振模式工作的系统中应用受限。后者称之为乘法器PFC方案。其优点是不受工作模式及原边电流起始值的影响,只需考虑最后的电流峰值是否跟踪输入电压。这是一种更为直接的控制,能够得到更高的PF值。但这同时也增加了芯片设计者的设计难度,需要保证乘法器的宽广线性度和THD等指标,并且也增加了芯片面积。PT4209为了得到更好的系统性能,采用了乘法器PFC方案。

表2:PF值。

为了节省副边反馈网络和光耦等元件,在小功率应用场合,一般电路采用PSR(原边反馈)控制方式。该法适用于对输出精度、输入调整率、负载调整率要求不高,负载不会突然变化的场合,并且该法在输入突变时也加快了系统的保护。LED驱动电源正好满足上面的应用条件。其副边电流反馈公式为:

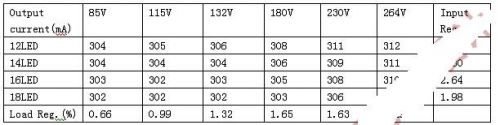

表1:输入电压调整率及负载调整率。

芯片采样Vcs和tdis/T两个信号,再将两个信号相乘和Vref相比较;两者的差值经过一个跨导放大器(gm)和Ccomp电容滤波,再将滤波的结果和Vin的采样结果Vins一起送入到乘法器相乘;乘法器输出即为Vcs的给定信号,芯片以此来控制开关管的关断。其芯片内部的逻辑框图如图1所示。

图1:PT4209内部的逻辑框图。

在开关管关断后,为了最大限度减小开关损耗,希望在Vds最小时打开开关管。这就要求芯片有谷底检测的功能,即所谓的准谐振控制。其谐振周期由变压器原边电感Lp与MOS管输出电容Cd (或称Coss)共同决定,公式为:

系统参数及原理图

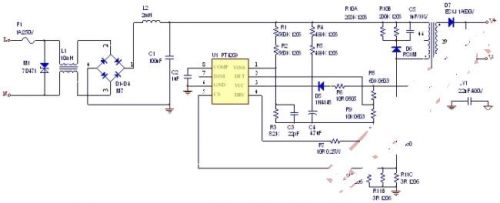

PT4209的功率应用范围为5W~30W。以一款应用于PAR38灯具的16W驱动电源为例,系统的性能参数如下:输入电压85V~264V;输出电压3.2V*16=51.2V(16个LED串联);输出电流320mA;变压器骨架选择PQ2016,原边电感量选0.65mH,保证在264V高压输入下,最高开关频率小于150kHz。系统原理图如图2所示。

图2:16W PAR38灯具电路原理图。

PF值的影响因素及提高手段

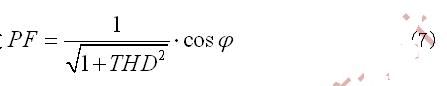

系统PF值的高低,主要与输入电流和输入电压的相角差和输入电流的THD两个因素有关。计算公式为:

其中:V1、I1为基波有效值;Vin、Iin为总的有效值。

其中:Ik为k次谐波的有效值。

故

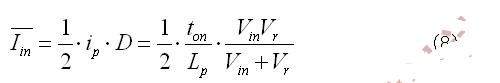

首先,芯片控制的是输入峰值电流的正弦化,而PF计算的是平均电流的正弦化,这里相差一个占空比D。公式为:

其中:ton、Lp、Vr在一个周期内恒定,所以

,并不是一个正弦,而是一个削顶的准正弦波形。这势必会影响一些PF值,这也就是峰值电流控制的芯片PF值始终不能达到1的根本原因。

接下来,由上面的逻辑框图可知,要保证乘法器的输出是一个良好的正弦波形,这个和三个因素有关:第一是Vcomp电容要足够大,才能滤去100Hz的工频纹波。但该电容也不能选择过大,否则会使得上电后抽取过多Vcs电容的能量而导致UVLO出现。选择过小,则会出现输入电流波形向前偏的现象,且该现象因为输入电压的升高而日趋严重。因为Vcomp上纹波大小不变,但稳态值变小,相应纹波所占比例越大。第二是整流桥后端电容Cin要足够小,才能保证良好的正弦波形。此外,电容过大的话,电容上的充放电电流会和原边电流叠加,也会使得输入电流向前偏。但Cin也不能太小,否则会使得输入电压的开关纹波变大。极端情况下,仅靠Cin已不足以维持一个开关周期的开通,而前端又有电感使得电流不能突变,从而导致输入电流波形紊乱。同时,过小的Cin也不利于对差模干扰的抑制。第三,乘法器要求有宽广的线性度。

上面解决的是cos?,而没有考虑THD的影响。首先,乘法器要有良好的THD;再次,开关频率要尽可能抬高来降低输入电流纹波;最后,在电源进线端要选择电感匹配,这样才能做到高的PF值。

恒流精度的影响因素和提高手段

根据公式(3),恒流精度受两个因素影响:一是每个周期Vcs的峰值检测。由于芯片内部比较器的延时等因素,真正检测到最终的峰值难度很大(往往检测值都要小于真实的峰值)。这也是影响系统线调整率的主要因素。二是tdis/T的检测,其关键又在于tdis的检测。tdis的检测一个是开始点的确定,一个是结束点的确定。

PT4209中以DET脚超过1.25V为开始点的起始点。这个点和实际的真实开始点略有超前(相当于加进去一个tdis的小量),正好补偿因为Vcs的峰值检测漏掉的一点峰值。此外,这个上升时间量和Vin+ Vr/sub>大小成正比,所以就算对线调整率有影响也非常有限。另一端,如何判断tdis时间的结束,无论对于PSR恒压还是恒流,都是至关重要的一环。由于真正检测到该点有一定难度,市面上一般的芯片都只是简单地采取判断DET脚过零来近似认为是tdis的结束。好一点的芯片会在内部减去一个预先设定好的时间,但一旦系统选择不一样的参数,则补偿的结果不是偏大就是偏小。有些还需要在MOS管DS两端挂电容或在DET脚对地挂电容来进行补偿。

PT4209采用了先进的自适应判断方法。在输出二极管关断后,芯片内部记录振荡周期,并将其补回到下一个周期的tdis的计算中。这样做不仅可以保证精确的采到tdis,系统不需要增加任何元件,也使得芯片对不同系统的适应性更强。

此外,对于PCB的走线,Rcs的地要和芯片地接在同一点;整流桥后端电容、变压器原边、MOS管和Rcs四个元件组成的回路要尽可能小;芯片DRV脚、Rdrv和MOS管G极组成的驱动回路也要尽可能短。这样才能保证Vcs的峰值检测尽可能准确。

系统效率和启动时间的影响因素和提高手段

前文已经提到,PT4209采用准谐振开通的方式,在低压甚至零压时开通MOS管,极大降低了开关管的开通损耗。实际参数设计时,在保证MOS耐压安全的前提下,可以尽量提高反射电压Vr的值,进一步降低高压输入时的开关损耗。适当增加RCD snubber(电压关断型缓冲器)电路的Vclamp值,减小Rdrv值,也能加快开关速度,降低开关损耗。但该法会恶化系统EMI性能,需要折中考虑。

另外,由于PT4209这类芯片拓扑结构的固有特点,原边需要进行PFC。输入电容较小,抑制输入交流纹波的任务落在了输出电容之上,加之对于输出电压纹波有小于5%(一级标准)的要求,输出电容会选择的较大。这样要使上电后不出现UVLO,Vcc电容也要适当加大,而Rst电阻因为效率问题一般要选1M以上,更加减慢了上电时间。PT4209借鉴了开关电源中常用的加速启动的方法,上电后强制拉高Vcomp值,启动时原边以OCP方式工作。然后,再通过闭环控制将Vcomp值降到正常值。通过此方法,能够使得系统在全电压输入范围内,将启动时间控制在0.5s以内。这样做在一些特定的系统中,可能会造成LED启动过流的现象,但由于人眼的视觉暂留,一般很难被人眼所察觉。同时,系统也可以通过减小Ccomp、增大Vins采样分压变比、增大Cout、降低Vr或将DET脚1.25V时对应的Vout抬高等多种手段,避免过冲的发生。

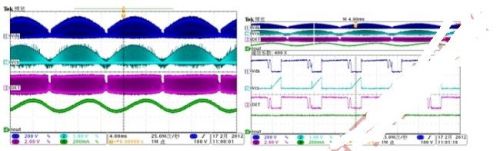

系统测试波形和实验数据

系统测试波形和实验数据如图3所示。实测LED启动时间小于0.5s,效率高于90%。另外,PT4209还具有PWM调光、模拟调光两个调光功能,调光信号从DIM脚输入,能够轻松做到1%以下的调光精度,整个调光过程线性度也非常好。如果用户需要带可控硅调光的功能,在PT4209的基础上,华润矽威公司又同步推出了带可控硅调光的芯片PT4208。该芯片所需外围元件较少,真正做到了无闪烁TRIAC调光。上述两款芯片的详细系统设计过程和测试数据可以参考PT4209、PT4208的芯片手册和应用说明。

图3:系统测试波形和实验数据。

本文小结

本文详细分析了带PFC的原边反馈准谐振芯片PT4209系统设计中的若干难点,并对于如何提高系统PF值、输出电流精度及系统效率,做了详细的理论分析和试验验证。从试验结果可以看出,采用PT4209芯片的LED驱动系统具有高功率因数(>0.95)、高恒流精度(<±3%)、高效率(>90%)和快速启动(<0.5s)等诸多优点。该芯片是一款十分优秀的LED恒流驱动芯片。