一、要求

设计并制作如下图所示的开关稳压电源。

要求:在电阻负载条件下,①输出电压Uo可调范围:30V~36V;②最大输出电流LOmax:2A;③U2从15V变到21V时,电压调整率SU≤0.2%(Io=2A);④Io从0变到2A时,负载调整率S1≤0.5%(U2=18V);⑤输出噪声纹波电压峰-峰值UOPP≤1V(U2=18V,Uo=36V,Io=2A);⑥DC-DC变换器的效率η≥85%(U2=18V,Uo=36V,Io=2A);⑦具有过流保护功能,动作电流Io(th)=2.5±0.2A,排除过流故障后,电源能自动恢复为正常状态;⑧能对输出电压进行键盘设定和步进调整,步进值1V,同时具有输出电压、电流的测量和数字显示功能;⑨变换器(含控制电路)只能由UIN端口供电,不得另加辅助电源。

二、总体分析

首先我们需要确定出系统方案。在要求中,第②③④⑤⑦⑧对总体方案影响不大,这些指标都只与器件选择、制作工艺等因素有关,所以我们把注意力集中在剩下的三条指标上。首先,输出电压Uo可调范围30~36V,而隔离变压器副边输出为15~21V,整流滤波后最大约27V,小于30V,显然在整个电压范围内都需要升压输出。当然,题目没有限制整流电路形式,还有一种解决方案就是先倍压整流再滤波,这样后级可采用降压电路。

其次,要求变换器整体效率大于85%,对小功率电源来说,这个要求已经比较高了,可以计算,在72W的额定功率、85%的效率下,变换器的损耗不能超过12.7W,要达到此项要求,就必须使用尽量少的器件,不论是功率主电路,还是控制测量电路,都应该使其尽量简单。题目还要求控制电路的电源只由整流输出口(UIN)引出,不得另加辅助电源,这就要求自制辅助电源,且辅助电源效率不得太低,所以线性电源不是理想的选择。

从以上分析,我们得出总体需求:主电路需要使用升压拓扑,且升压幅度不大,电路结构应尽量简单,器件数量尽量少,自制辅助电源,且效率应较高。分析还可以发现,输入输出没有隔离要求,且输入端已有隔离变压器隔离,所以可以选用输入输出无电气隔离的电路拓扑结构。最后我们选定基本Boost升压电路方案,控制器选用凌阳16位单片机,驱动信号的产生选用FPCA,系统整体方案如下图所示。220V交流电经降压、整流、滤波得比较稳定的直流电压,直流电压经Boost电路升压再滤波得平滑的直流输出,输出电压、电流经采样输入AD转换芯片,由单片机PID调节器实现稳压和调压然后输出指令信号给FPGA、并进行显示,FPGA生成PWM信号经驱动电路驱动功率开关管从而实现闭环反馈控制。当输出电流大于保护设定值时产生过流保护信号,过流信号驱动继电器动作切断主电路同时关闭驱动信号,然后延时再尝试通电并进行过流检测,若过流则再断开主电路,直到电路恢复正常为止。

三、器件选择

首先选择电路开关频率fs。因为开关损耗几乎与开关频率的平方成正比,频率过高会使损耗增加;但如果频率太小,又会使滤波电感、电容体积过大,而且电路容易出现音频噪声。综合考虑以后,选择fs为20kHz。

(1)输入电感和输出滤波电容的选取。首先计算升压电感的大小。整流输出电压的大小为19~27V,输出电压范围为30—36V,由临界电流公式Iob=Uo/2Lf8lD(1-D)(2),当D=1/3时,临界电流有最大值1obm=2Uo/27Lfs,要使电感电流连续,则最小负载电流(题目要求可空载,这里取0.1A)应大于Iobm,由此解得L≥2Uo/27fsIobm=2*36/27*30*0.1=1.33mH,取L=2mH。由输出纹波△Uo=DUo/f8RC,R为负载电阻,此处可取15Ω,由此可计算滤波电容的大小,此处取C=4700μF。因Boost电路输入电感直流分量很大,所以应尽量选取不易饱和的铁芯作为电感磁芯,绕制时应尽量均匀紧凑,否则会增加电压噪声,也可直接购买。因电解电容存在较大寄生电感,所以焊接时应使引脚尽量短,同时并联小容量聚丙烯电容,这对减小输出电压尖峰很有帮助。

(2)开关管的选取。开关管Q关断时承受的正向电压为36V,考虑一定的尖峰余地,IRF3205的正向击穿电压为55v,导通电阻仅为8mΩ,所以不会击穿同时导通损耗也很小。输出整流二极管选取导通电阻小的肖特基二极管MBR20100,其导通压降为0.7V,反向击穿电压为100V。MOSFET的驱动选专用驱动芯片IR2110,驱动电路如下图所示。

(3)其它元件的选取。测量控制电路的损耗跟元件的工作电压有关,信号放大用的运放选低电源电压、Rail-To-Rail型运放INA132和OPA350,可降低功耗。

单片机的功耗与CPU时钟频率有关,降低单片机时钟频率也可使损耗减小,此设计中凌阳单片机的CPU时钟为24.576MHz。

四、制作

上图所示为功率主电路原理图,下图所示为辅助电源电路图。辅助电源电路中,LM2575与D1、L、C2组成Buck电路,R1、R2起反馈调节作用,调节R2可改变输出电压。此设计中共有两路辅助电源电路,分别为+5V和+15V。经典的Boost电路和其它电压电流的测量电路都比较简单,其原理不再赘述,这里就制作过程中遇到的问题及解决办法作简单说明。

第一个问题是整流桥(耐流能力为10A)总是被烧毁。分析可知输入稳态电流为SA左右,应该不会损坏整流桥,但实际上流过整流桥的电流仿真波形(C=4700μF)如下图所示。滤波电容越大、二极管的导通角0越小,流过二极管的电流峰值就越大。其值很容易大于10A。后来我们在整流桥后面串入电感L1,因为电感有一定续流作用而使二极管导通角变大,从而减小电流峰值以保护整流桥,改进后整流桥不再烧毁。但是开机时保险管(额定电流10A)常被熔断,分析发现,开机时整流桥后的滤波电容呈瞬时短路状态,所以开机存在较大冲击电流,所以我们在整流桥前串联NTC(负温度系数热敏电阻,图4中的RV1)、问题也得到解决。其原理是,开机时NTC温度较低而呈现很大电阻,所以开机电流不会很大,随着电路接通,NTC发热而呈现很小电阻,所以正常工作时NTC上电压降很小,不会影响电路正常工作。

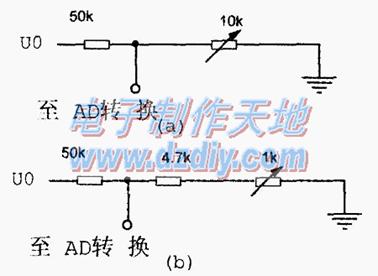

遇到的第二个问题就是电压调节慢和稳压不好,刚开始我们以为是软件调节器的问题,检查很久后发现是测量电压不准造成的。在图4电路中,显然负载两端电压正比于节点1与2之间电压,我们刚开始直接测量节点2与地之间电压,表面上看来0.1Ω的采样电阻影响不大,但电路中流过的电流为2A时,电流采样电阻上的压降为0.2V,误差约为0.5%,可见误差并不小。另一方面,若用此种采样方案,会因电路中电流的不同,造成的测量误差也不同,随电压变化误差呈现一定的非线性,这会给电压调节带来麻烦。所以,我们后来改用差分的方式采集电压,也就是使用差分运放在节点1和节点2之间采样,这样可大大减小误差,改进后取得了很好的效果。测量电路的各个环节都应准确可靠,采样电阻也应尽量准确稳定,如下图所示的两个采样电路,同样都可实现将输出电压缩小为十分之一采样,但图(b)电路中放大倍数的精度和稳定度都更高,也就是应使采样电阻可变化程度尽量小。类似,若在AD转换的入端需要对待测电压或电流信号滤波,则滤波电容不宜过大,否则会影响响应时间而造成测量滞后,自然会使调节不准确。这些问题虽然简单却影响很大,若能快速准确的测量,单片机的调节将顺利得多。

第三个问题就是输出电压有较大尖峰,这显然是由于开关管的高频开关造成的,尤其是关断时,由于电路中有寄生电感,瞬间电流的切断会在电感两端出现冲击电压。我们的解决办法是一方面对开关管加缓冲电路,改善关断性能,基本原理如下图,开关管Q关断时,原电路一部分电流通过快恢复二极管1)对电容C充电,使开关管两端电压缓慢E升,电路中电流的减小速度也有所减缓,简单的缓冲电路可省去二极管D。具体的RCD的参数设计较复杂,设计时可参考有关开关电源书籍。另一方面是在输出滤波电解电容两端并接高频特性好、寄生电感小的聚丙烯电容,且多个并联效果更好,但是要保证引线尽量短。同时为了减小线路电感,对功率主电路,应使走线尽量短,线径稍粗。

再就是Boost电路本身的一个特点——不能开路运行,然而题目意思显然要求电源可以开路。因为负载开路时,输入电感照常周期性地不断储能和释放能量,而能量没有被负载消耗掉,电容电压将持续升高即多余的能量都存储到电容极板间,很快导致电容击穿。一种解决办法是加假负载,也就是说,当检测到电源处于空载状态时,自动投入一个轻负载,这个负载电阻值较大,既能维持输出电压为给定值、本身功率损耗又较小。

以上是在制作此开关电源中遇到的问题及一些解决方案,采取这些措施并仔细调试后都达到了较好的效果。