摘 要:介绍了电力负荷智能监控系统的设计过程及最终方案的确定,并分析了其实际应用的效益。

关键词:负荷控制; 现场监控; 远程浏览

1 问题的提出

针对我国目前的缺电情况,钢铁企业和其他一些用电大户实施电力需求侧(DSM)电脑智能管理,在一定程度上能在峰平时段减少对电网的需用负荷,能适当缓解目前的缺电状况,企业也能减少用电需量费用支出。

电力需求侧(DSM)电脑智能管理系统可以自动检测电力、电量和电压质量,为用户开展能源审计,调整用电负荷,提高用电负荷率,实行均衡用电、节约用电、减少电费支出,提供了先进的技术手段。

中国南车集团戚墅堰机车车辆厂(以下简称戚厂)作为用电负荷较大的企业,有5台大功率电弧炉,负荷叠加所产生的短时用电需量负荷增加,对电网带来一定冲击影响,企业也为此支出高需量的电费费用。

针对这一情况,戚厂于2005年初立项正式确定实施《电力负荷智能监控系统》项目,项目于2005年7月完成,并投入运行。通过一段时间的运行情况看,该《电力负荷智能监控系统》项目运行正常,峰平谷时段的电力需量控制精度非常准确,利用该控制系统能削峰填谷,使电力负荷曲线平衡,既减少了本企业的需量电费,又能减轻电网高峰用电负荷。

2 系统总体设计

立项伊始,为了充分挖掘系统的功能,我们征求了各方面的需求,最终对监控系统的主要功能达成如下共识:

(1) 监测电力系统运行的各个参数(有功功率、无功功率、电压、电流、功率因数),并提供参数报警功能。

(2) 提供运行的历史数据和历史曲线,可以查阅和打印。

(3) 厂内任何一台电脑,只要联入戚厂以太网,使用IE浏览器就能浏览现场数据。

(4) 具备自诊断功能,终端通讯异常,能够提供报警。

(5) 提供负荷运行需量实时曲线及趋势分析。需量按1分钟滑动时间计算,并且画面可设定需量计算的时间。

(6) 提供铸钢和铸铁的实时需量曲线,并获得每月的最大需量值。可以设置结算日期。

(7) 负荷超过设定最大需量时,预先提供报警。

(8) 能够为计算中心提供实时数据接口。

(9) 铸钢车间能够可靠浏览控制需量所需的画面,并获得需量越界的报警

(10) 根据报警类型的不同,有不同的报警声音。报警可以设置暂时关闭。

3 戚厂电力系统现状

戚厂的供电系统由供电局的两路35KV进线通过北厂降压站降压后通过南北厂两个开关室集中送往全厂。由于南北厂距离较远,直线距离大概有1公里左右,曲线距离就更远了;而北厂降压站与开关室则相距较近,约120米左右,所以初步确定在南北厂各设立一个现场采集站,彼此通过工厂现有的局域网相连,虽然没有专用网络的可靠程度,但可以极大的降低工程成本。由于铸钢车间是负荷控制的关键,它及时可靠的了解工厂负荷的变化情况,并及时采取措施规避高负荷是项目成功的关键所在,所以在铸钢工段设立了一个浏览终端,它同样连入工厂局域网内,可以随时获取现场数据。

现场数据需要在工厂局域网上发布,以便其他用户浏览,为此,南北厂现场采集站必须确定一个作为服务器。南厂站采集的数据较北厂站要少很多,本来从负荷平衡的角度考虑,南厂站作为服务器是很自然的,但由于如下因素:

(1) 传输的数据量太大会受到工厂网络的制约,使网络情况恶化。

(2) 工厂网络有时候会出现中断的情况,如果出现这种情况,会有大部分数据无法汇集到服务器,影响历史数据的完整。

(3) 北厂站离铸钢车间比较近,从局域网的角度考虑是处于同一个网段内,如果服务器设在北厂站,他们之间的通讯中间环节少,会更可靠。

所以综合以上考虑,我们决定将服务器设置于北厂站。

4 现场数据采集站

从供电局送来的35KV电降压后经开关室输送到全厂各分变电室,我们需要采集从高压柜送到变电室的电缆上的电气参数(有功功率、无功功率、电压、电流、功率因数),从而可以获得电力系统运行情况的第一手资料。

根据工厂实际情况,我们共确定了23个数据测量点,每个测量点都是三相三线制系统,有9个电气参数(均为模拟量)需要测量。由于工厂的电力系统都是高压系统,都配有电压互感器和电流互感器,把一次信号转变为0~100V的电压信号和0~5A的电流信号,所以我们仅需考虑如何测量这两种信号。下文阐述数据测量方案的选择。

4.1 采用PCI数据采集板卡

每块板卡可以采集8~16个模拟量,甚至更多,如果搭配开关量输入输出板卡,则可以极大的提高采集通道的利用率,节省很大的成本。采用PCI数据采集板卡的采集过程示意图见图1。

由于:

(1) PCI数据采集卡不能直接采集我们现在的信号,信号需要经过调理。现场接线很复杂。

(2) PCI数据采集卡只能插在计算机里,而现场信号源离计算机有几十到一百五十米的距离,模拟信号经过这样传输,势必会严重衰减,影响测量精度。而且模拟信号的传输距离长会耗用大量线材,增加很大成本。

(3) PCI数据采集卡采集电压电流信号比较容易,但要获取有功、无功、功率因数等参数就比较困难,如果强行要这么做,一是会极大地增加计算机的运算量,很不现实,二是系统太复杂,可靠性太差。

为此,采用PCI数据采集板卡的方式,导致系统变得很复杂,系统可靠性和测量精度都很差,成本相对较低。

4.2 采用电量采集传感器采集数据

一个数据需要一个传感器,采集后信号成为4~20mA的标准信号,这还不能直接传给计算机,现场必须配有数据采集器,将之转为数字信号,通过总线被计算机接受。这样每个点需要9个电量采集传感器,大约900元,数据采集器还不算在内。另外由于信号传输需要较多的线材,接线也比较麻烦,特别是功率变送器和功率因数变送器接线复杂而重复,安装工作量多而复杂。总体来说这种方式可以用,但不是最好。采用电量采集传感器采集数据的过程示意图见图2。

4.3 采用电力综合数据采集模块采集数据

这种方式结构最简单,接线也简单,安装简便,通过一根双芯屏蔽线与计算机相连。系统可靠性高,事后维护简单。按成本计算一个模块大约900元,与前面两种基本相同,如果使用更好的带现场数据显示的仪表则成本太大,约2000元。但是如果模块坏的话,那只能更换整个模块,单次维修成本较高。采用电力综合数采模块采集数据的过程示意图见图3。

从实施成本、方案可行性、系统易维护性和系统安全性等方面综合分析,以上几种方式,第三种方式最佳。

5 确定方案

电力综合数采模块我们选用了山东力创科技有限公司生产的EDA9033智能电量变送器,该产品经调查性能可靠,有成熟的设备驱动程序,便于软件组态,价钱也比较便宜。

软件方面我们选用了北京昆仑通态自动化软件科技有限公司的组态软件MCGS,该软件在我们工厂有成功应用的先例,而且满足我们需要网络版的要求。

该方案的优越性为:

(1) 方案集成度高,紧凑简练,便于维护;

(2) 先进的三层体系结构,下位机-----服务器-----客户端,流行的瘦客户机机制,厂内计算机只要连入工厂局域网,无须安装专门软件利用IE浏览器就可以浏览现场数据。

该方案的安全性为:

(1) 该方案与供电局远动系统相互独立,互不影响;

(2) 系统信号从二次显示回路中取得,电流通过终端内置电流互感器获取,采用电磁隔离和光电隔离技术,电压输入、电流输入及输出三方完全隔离

(3) 即使考虑最坏情况,本系统瘫痪,亦不会影响电力系统的正常运行

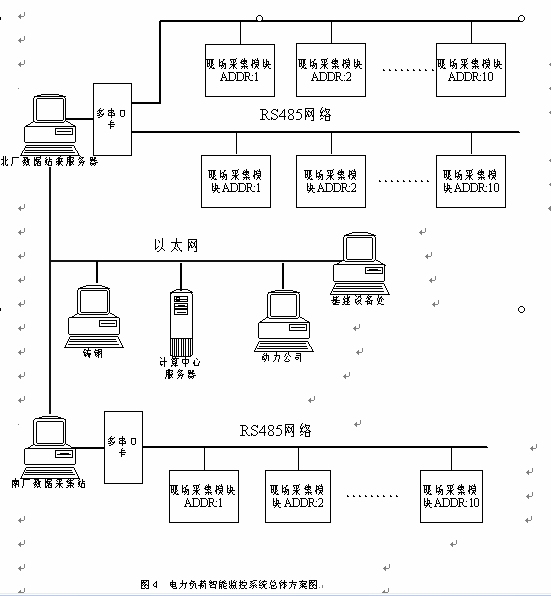

根据上述分析,最终确定方案见图4:

6 实施后的效益分析

本项目2005年实施后至今运行良好,并且取得了极好的效益。

6.1 直接经济效益

依据供电公司用户电费统一发票(2005年5月最大需量为19740;2005年11月最大需量为18228),戚厂用电最大需量在项目投运前后降低1512 kW,而2005年5月至2005年11月戚厂增加电力负荷约1000kw左右,实际降低最大需量2512kw,全年减少基本电费支出90.432万元。

6.2 间接经济效益

依据曲线对比,峰时段避峰让电有效时间以每天1.5小时计,则每天移峰填谷电量可达2512kW×1.5h=3768kWh。

谷电价与峰、平电价平均降低值为:

[(0.882-0.236)+(0.529-0.236)]÷2=0.4575元/ kWh。

则每天减少电度电费支出=0.4575元/ kWh×3768kWh=1723.9元。

考虑到上夜班人数增加,每天多支出575元费用,则每天减少电度电费以1148.9元计,全年减少电度电费支出:

1148.9元/天×300天=34.46万元。(锻铸分厂近几年一直单休。)

两项合计,全年减少电费支出=90.432万元+34.46万元=124.89万元。

一年内即可收回投资。

6.3 管理效益和社会效益

(1) 为工厂加强用电成本管理,创造了必备的条件。对工厂进一步降低电成本从技术平台上有了很大的提高,提供了现代化的技术辅助手段。

(2) 为强化供用电设备管理,提供可靠的分析依据。在该项目的实施过程中,供电、用电单位各级人员在工厂电成本的构成上都是有了很大的了解,有利于控制成本。

(3) 该项目的实施有利于管、供、用单位形成统一,充分、合理地降低电成本,从过去的被动管理到现在的主动管理。通过现在的技术手段,用电单位在线了解用电指标,可以算了再用,改变了用了再算的做法。

(4) 社会效益。移峰填谷的电负荷,相当于效能电厂的发电负荷,可减少电力设备、设施的投入。

(5) 电网运行更加经济、合理。