作者:姚志树,徐顺清,白雪飞

1 引言

在航空电源系统、电动汽车等车载电源、舰载电源、蓄电池储能等应用场合,两侧都是直流电压或直流有源负载,其中输入端接直流母线,输出端接储能装置(蓄电池)比较常见。此时为了实现充、放电,能量必须能够双向流动,因此就需要双向DC/DC变换器。随着科学技术的发展,双向DC/DC变换器的应用场合正在逐步扩大,特别适用于需要对蓄电池进行充/放电的场合。作为DC/DC变换器的一种新形式,双向DC/DC变换器在工业应用中的地位越来越突出。

现今开关电源发展的趋势是低电压、大电流,这使得在次级整流电路中选用同步整流技术成为一种高效、低损耗的方法。双向DC/DC变换器的设计主要考虑主电路拓扑选择和控制方式选择。在此介绍了一种由单端正激变换电路作主电路、C8051F020单片机作控制器的双向DC/DC变换器的设计过程。该变换器应用同步整流技术,采用全数字控制,使得整个设计具有电路简洁、转换效率高、控制简单、工作可靠、可实现能量双向流动等特点。通过PSPICE仿真及样机的测试,验证了该方案的可行性。此变换器可用于各类电池的充、放电及直流电源的核心部分。

2 主电路拓扑

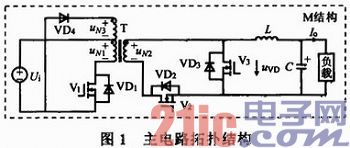

目前,应用较多的双向DC/DC变换器拓扑结构存在电路复杂、能量传输过程环节较多、变换器效率低、开关管电压难以抑制等缺点。单端正激变换器的电路较简单,是中、小功率电源中较常用的方式之一。图1为所提出的双向DC/DC变换器的主电路拓扑结构。

系统由变压器T及其磁复位电路、主开关管V1、整流管V2和续流管V3、输出滤波电感L、电容C等部分组成。与同等功率等级的常见双向DC/DC变换器相比,该拓扑具有结构简洁、系统成本低、工作效率高、控制方法简单等特点,在工业应用中具有一定优势。

2.1 正向工作过程分析

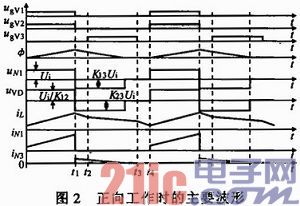

图2为变换器正向工作电流连续时的主要波形。其工作过程分为4个阶段。

阶段1[0,t1] V1和V2导通。t=0时,V1导通,电源电压Ui加在初级绕组N1上,即uN1=Ui,故铁心磁化,铁心磁通φ增长,即;N1dφ/dt =Ui。在此开关模态中,φ增长量为:

△φ(+)=UiDyTs/N1 (1)

变压器的励磁电流iM从零开始线性增加,且iM=Uit/Lm,Lm为初级绕组的励磁电感。则次级绕组N2上电压为:

uN2=N2Ui/N1=Ui/K12 (2)

式中:K12为初、次级绕组的匝比,K12=N1/N2。

此时V2导通,V3截止,滤波电感电流iL线性增加,这与Buck变换器中开关管导通时一样,只是电压为Ui/K12,且:diL/dt=(Ui/K12-Ui)/L。

阶段2[t1,t2] V1处于关断状态。t1时刻,关断V1,初、次级绕组中无电流流过,此时变压器通过复位绕组进行磁复位,iM从复位绕组N3经过VD4回馈到输入电源。则复位绕组的电压uN3=-Ui。这样,初、次级绕组上的电压分别为:uN1=-K13Ui,uN2=-K23Ui。K13为初级绕组与N3的匝比,K13=N1/N3;K23为次级绕组与N3的匝比,K23=N2/N3。此时,V2,V3关断,iL通过VD3续流。

阶段3[t2,t3] V1仍处于关断状态,V3导通,使得导通损耗大为降低,iL继续经过V3续流,此阶段将持续到V3被触发关断时结束。

阶段4[t3,t4] V3关断,但其体二极管仍导通,该体二极管续流,所有绕组中均没有电流,其电压均为零。此阶段直至V1被触发导通时结束。至此,主电路的一个工作周期结束。

2.2 反向工作过程分析

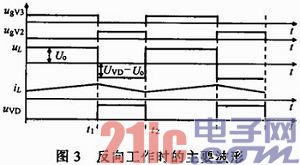

电路反向工作时的工作过程与Boost电路基本一致,可分为两个阶段,其主要工作波形如图3所示,此时V1不动作。

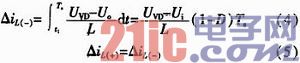

阶段1[0,t1] V3导通,V2关断,蓄电池放电,电流流过L,iL线性增加,直到t1时刻,iL达到最大值,电能以磁能形式储存在L中。在V3导通期间,iL的增量为:

![]()

阶段2[t1,t2] V3关断,V2导通。L将其中磁能转化为电能,与蓄电池一起向输入侧放电,iL线性衰减,直到t2时刻,iL到达最小值。在V3截止期间,iL的减小量为:

3 控制系统设计

3.1 控制系统结构与主要硬件设计

双向DC/DC变换器包括一个由功率元件组成的功率主回路、控制回路和驱动电路等,见图4。

在此考虑到外接输入信号可能对驱动电路造成短路的问题,采用集成电路驱动形式,选用IR2110芯片。由于输出电流不能直接被单片机获得,需要通过设计电流检测电路来准确及时地测量电流值。在此采用UGN-3501M霍尔传感器,它具有灵敏度高、工作温度范围宽(-20~85℃ )等特点,检测电路以集成AD522芯片为放大级,AD522为双端输入、单端输出的测量放大器,具有高输入阻抗、线性度良好、准确度较高等特点。

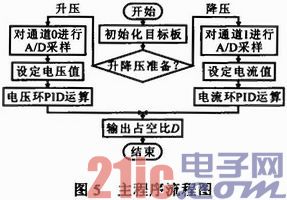

3.2 系统软件设计

系统工作分为两个过程:降压变换和升压变换。在降压变换中,对采样电压信号进行A/D转换,通过增量式数字PI算法调节占空比的大小,产生PWM波形,控制输出端电压。在升压变换中,对采样电流信号进行A/D转换,通过增量式数字PI算法调节占空比的大小,产生PWM波形,控制输出端电流。主程序流程如图5所示。

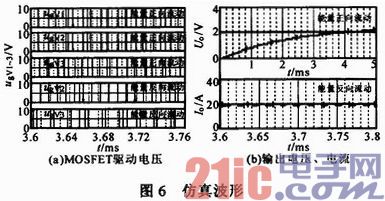

4 系统仿真分析

这里采用PSPICE对系统主电路进行仿真。仿真参数为:输入电压400 V,输出电压2 V,电感14.2 μH,电容9 900 μF,开关频率55 kHz,变压器变比170:3,最大占空比0.4,负载电阻1 kΩ,图6示出仿真波形。

图6a中自上至下分别为能量正向流动时V1~V3驱动电压及反向流动时V2,V3驱动电压波形。可见,能量正向流动时,ugV1与ugV2同步产生,ugV2与ugV3形成互补,并加有死区时间;反向流动时,V2和V3交替导通以保证能量正常传输,两者也有重叠导通的时间来保证电流完成必要的换流。

图6b为能量正向流动时DC/DC变换器的输出电压Uo及能量反向流动时输出电流Io波形。可见,系统电压动态响应较好,实现了从400~2 V的能量转换。当变换器反向工作时,蓄电池的输出电流保持恒定,纹波较小,电感设计较为准确。

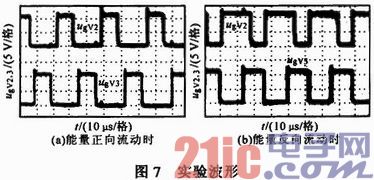

5 实验分析

实验样机主要元件选型和参数如下:V1根据输入电压为400 V等工作条件,采用型号为IXFN100N50P的功率MOSFET;V2,V3采用专门用于同步整流的MOSFET管IRL3803;储能电感L=14.2 μH;输出滤波电容为9 900 μF;负载为蓄电池。实验结果如图7所示。图7a为给蓄电池充电时V2和V3的PWM驱动波形。由于此时V1与V2同步,因此可较明显看出两路驱动信号形成互补,并有死区,与理论分析完全吻合。图7b为能量反向流动时V2和V3的PWM驱动波形,此时V1不工作。由实验波形可见,开关频率近似为55 kHz,PWM的占空比近似为0.4,实现了能量的双向流动。

6 结论

详细介绍了一种基于单片机控制的双向升降压DC/DC变换器设计方案。通过仿真和实验分析,验证了该变换器方案的可行性,工作安全可靠且具有良好的电源特性。整个系统成本低,且采用全数字控制,硬件设计简单,可靠性较高,故对于需要能量双向流动控制的场合应用较方便。