简介

本白皮书的中心重点是设计能够经受严格的工业环境的隔离电路。工业电子设备通常使用高压隔离器来保护系统和用户免受潜在危险电压的伤害。众所周知工业设备必须能够在最严苛的环境中可靠地运行,这些最严苛的环境包括正常标准的强电磁场、电涌、快速暂态、以及高背景噪声。对于为实现设备长期正常运转而设计可靠的隔离电路而言,该环境提出了挑战。

在过去的四十年,光电耦合器一直是“默认”的信号隔离设备,但最近在硅基隔离技术上取得突破,可大量生产更小、更快、更可靠和更划算的设备,这些设备已经在许多终端应用中开始取代光电耦合器。在目前市场上具有竞争力的硅基隔离器中,Silicon Labs公司的ISOpro型系列隔离器是最先进的隔离器,它可提供同类最佳的定时性能、电磁干扰(EMI)和外部场抗扰度、功耗、尺寸以及成本。本白皮书探讨工业隔离问题和方法,可应用RF射频隔离技术,以便提高系统的稳健性和性能。

RF射频隔离器和光电耦合器的基本原理

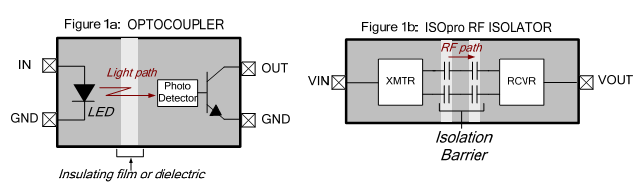

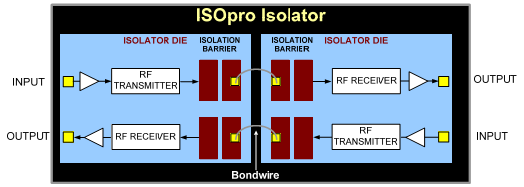

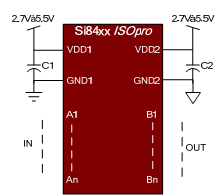

图1显示说明一个光电耦合器和ISOpro型隔离器的顶级方框图。如图1a中所示,该光电耦合器是一个带有一个发光二极管(LED)的混合部件,当发生正向偏压时,该发光二极管(LED)会发光,其亮度与发光二极管(LED)的正向电流成正比。所发射出的亮光穿过一层光学透明的绝缘薄膜(或者绝缘体),照在一台光电检测器上,同时产生一股电流,偏流打开输出晶体管。当发光二极管(LED)的正向电流没有电流时,光发射停止,同时输出晶体管关闭。

图1光电耦合器与ISOpro型隔离器的基本运行原理

除使用一个RF射频载波代替光载波以外(图1b),ISOpro型隔离器的基本运行原理与光电耦合器的基本运行原理是相似的。ISOpro型隔离器是在一块标准IC封装基板中,由两个连接在一起地相同的半导体芯片组成,这块标准IC封装基板由一个RF射频传输器和接收器组成,该RF射频传输器和接收器被一个差动电容式隔离隔栅分隔。使用基本的on/off按键(OOK),将数据从输入端传送到输出端。当输入电压(VIN)是高电压时,传输器产生一个RF射频载波,穿过隔离隔栅,传送到接收器。当接收器检测到足够的同频带信号传输载波能量时,该接收器判断提示在输出电压(VOUT)上是逻辑值1。当输入电压(VIN)是低电压时,传输器被关闭,同时没有提供载波。因此,接收器不能检测到同频带信号传输载波能量,同时该接收器判断提示在输出电压(VOUT)上是逻辑低值。

设备建造

虽然ISOpro型隔离器与光电耦合器两者的基本运行原理是相似的,但是两者的物理实现是完全不同的。图2a中显示一个单道光电耦合器的X射线视图。该光电耦合器的混合建造把发光二极管和输出芯片连接到一个纵向分裂的引线框上。这两个芯片被一道包含一个透明绝缘护盾的物理间隙分离开,该透明绝缘护盾本是降低无源输入/输出耦合电容。该光电耦合器的隔离击穿电压基本上由封装塑料模具的复合物决定。注意光电耦合器的成本和集成度直接地随通道数而增加,制造更高通道数的光电耦合器比制造其单片硅基光电耦合器更加难以实现。

图2a光电耦合器部件的X射线视图 图2b未封装的6通道ISOpro型隔离器

图2b中显示ISOpro型6通道数字隔离器的未封装视图。全部使用标准的互补金属氧化物半导体(CMOS)工艺技术和标准的IC封装工艺技术。每块芯片包含六个完整的隔离器通道,其中每个通道由一个传输器电路、差动线圈式隔离器隔栅电路和接收器电路组成。当连接两块芯片时,每块芯片的电容式隔离隔栅与另一个进行串联,使该通道的击穿电压加倍,以便提供更大的安全系数。

不同于光电耦合器,每个ISOpro型通道只占用较小的芯片区域,使制造划算、高通道数的隔离器成为可能。另外,单片半导体工艺技术能够使ISOpro型技术与其它的半导体功能和工艺相结合,以便创造出具有内置隔离功能的高集成度的产品,诸如:隔离模拟数据转换器和通信收发器。这些集成优点使ISOpro型产品比光电耦合器具有更宽广、更全面的产品路线图。

工艺技术

在制造ISOpro型隔离器中所使用的互补金属氧化物半导体(CMOS)工艺技术是普遍使用的技术,事实上该技术可从所有主流的半导体生产厂中获得。互补金属氧化物半导体(CMOS)技术被用于数字产品中,诸如:微处理器、微控制器以及静态随机存取存储器(RAM)、同时它也被用于模拟产品中,诸如:图像传感器、模拟数据转换器以及集成通信收发器。互补金属氧化物半导体(CMOS)以其著名的低静态功耗、高可靠性和经济性被应用于高噪声抗扰度。在过去的几十年中,互补金属氧化物半导体(CMOS)工艺几何尺寸一直再持续地减小,能够制造具有增加功能性的性能的新产品,同时降低成本和功耗。相结合的电子工业的技术学习和互补金属氧化物半导体(CMOS)的产品生产已经远远超过光电耦合器中所使用的基于GaAs技术的技术学习和产品生产。

图3 ISOpro隔离通道方框图(芯片顶视图)

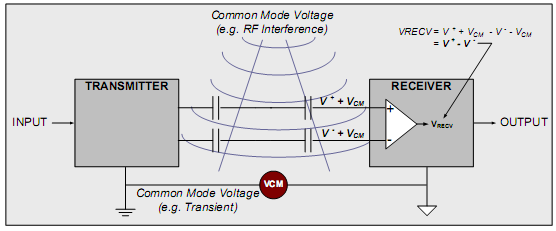

信号路径

上述图3中图示了ISOpro型隔离器的差动线圈式电容隔离信号路径。隔离电容器板被安装在顶层上,并且被埋入金属层中,同时标准工艺氧化物被放置于提供绝缘功能、更低层的电容器板之间。主动支持电路,诸如:传输器和接收器,被定位在相同的芯片上,但其应该远离隔离电容。对于最大的共模抑制而言,信号隔离路径从传输器到接收器完全是差动线圈式。如图4中所示,接收器的主动差动增益引发它,使其仅能够识别它的V+和V-输入信号之间的差别。任何共模电压,诸如:RF射频干扰或者共模暂态,都可出现在V+和V-输入信号上,同时如图4中所示,在差动输入时,可取消任何共模电压。

|

|

图4 ISOpro差动线圈式单隔离路径的单通道示意图

系统注意事项

不管如何安装启动,隔离器必须符合针对强电隔离的安全标准。它们也必须足够可靠,比其被安装的设备使用得更长久,在工业界这可能意味着数十年的使用寿命。设计人员必须确保隔离电路可以承受引发物理损坏的电气应力,同时可抗防损坏数据的任何源点噪声。因此,设计人员必须仔细地考虑关键隔离器的操作运行参数,诸如:共模暂态抗扰度、关键定时参数,诸如:传输延迟和脉冲宽度失真、以及与电磁场相关的规格,诸如EMI和RF射频磁化系数。持续工作电压和故障前平均工作时间(MTTF)也是设备使用寿命的重要指标。

高压绝缘可靠性

绝缘可靠性直接地影响隔离器保护和防止用户暴露于高电压的能力,并且绝缘可靠性也是极为重要的性能。绝缘器是隔离格栅的“心脏”,同时也是维护系统安全的关键部件。绝缘性能应该是始终如一的,没有引发一次局部击穿的真空,这是极其重要的一点。隔离器的一致性也是隔离器材料和制造工艺的一项功能。

由于在制造期间所创建的真空,光电耦合器的注模塑料复合物的绝缘强度可变化高达300%。与此相反,ISOpro型隔离器为其主绝缘器使用半导体氧化层。互补金属氧化物半导体(CMOS)氧化物沉积工艺被极其严格的控制、并且具有高度的一致性、而且绝缘强度中的结果变化率仅为20%。每层氧化层每微米(一米的百万分之一米)具有500VACRMS的击穿电压。在芯片制造期间,通过简单地堆叠氧化层来施加更高电压(例如:5KVACRMS)。与光电耦合器相比,实质上在一块较小的尺寸中,其结果是一个更高的绝对最大击穿电压,并且绝缘器的可靠性是独立于封装工艺之外。

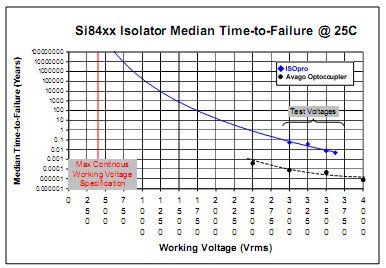

图5 ISOpro型隔离器和光电耦合器的故障前平均工作时间

在图5中将ISOpro型隔离器和光电耦合器的故障前平均工作时间进行比较。在相同的设备上和相同的条件下,测试ISOpro型隔离器和光电耦合器。如图5中所示,在25℃时,针对一个击穿电压为2.5KVACRMS、6通道的ISOpro型隔离器,施加500VDC直流电,所推算的故障前平均工作时间趋向于1×108年。

安全认证

国际安全标准提供测试方案和指南,确保终端设备安全,使其免受电击、机械损坏、以及火灾和电磁干扰。在表1中,按照地理区域汇总了针对光电耦合器和其它类型隔离器(包括ISOpro型隔离器)的部件级国际安全标准。

表1 国际认证机构和标准(光电耦合器的部件)

|

国际 |

欧洲 |

美国 |

加拿大 |

德国 |

|

IEC |

CENELEC |

UL |

CSA |

DIN/VDE |

|

IEC 60747-5-2 |

EN 60747-5-2 |

1577 |

部件受理通知书#5A |

DIN EN 60747-5-2 |

隔离器分类包括“基本”型和“加强”型。基本型隔离旨在提供一个仅仅防止电击的单级保护,并且不可认为其是失效保护。虽然用户可得到这些设备,但它们必须被包含在系统内。基本型隔离设备在击穿电压为2.5KVACRMS时,进行持续1分钟的测试,安全度应为100%,同时通常提供最小漏电为3.2mm。加强型隔离提供两级保护,使这些设备失效保护,并且允许用户可得到这些设备。这些加强型隔离设备在击穿电压为5KVACRMS时,进行持续1分钟的测试,安全度应为100%,同时通常提供最小漏电为6.4mm。值得注意的一点是根据系统的规范和目标环境操作运行条件,精确的漏电距离和额定的隔离电压要求在不同系统之间是不同的。

虽然在故障测试之下,监控该设备可能危及安全,如测试标准所规定,认证测试包括使隔离器部件承受各种不同的应力。

表2 每个IEC60950的测试电压

|

绝缘等级 |

(适当条件下)的应用点 |

||

|

在主电路中部件之间,主电路到中心部主电路到次电路 |

|||

|

工作电压 |

|||

|

U≤184V 峰值或者直流 |

184V<U≤354V 峰值或者直流 |

354V<U≤1.41KV 峰值或者直流 |

|

|

测试电压,有效伏特数 |

|||

|

功能型 |

1,000 |

1,500 |

参见表5B,第2部份中的标准IEC60950 Va |

|

基本型,辅助型 |

1,000 |

1,500 |

参见表5B,第2部份中的标准IEC60950 Va |

|

加强型 |

2,000 |

3,000 |

参见表5B,第2部份中的标准IEC60950 Va |

表2是对标准IEC60950中所规定的电子强度测试标准的一个摘录。所示测试电压假定施加在同质均匀连接封装表面,诸如:仅为封胶树脂。然而在光电耦合器和ISOpro型隔离器的隔离隔栅中,使用不同的材料。

例如:ISOpro型隔离器的隔离隔栅应用二氧化硅作为主绝缘器,并且使用塑模复合物作为次绝缘器。这类非同质均匀、连接建造被称为“胶接头”,并且要求认证机构将表2中的测试电压值增加1.6倍,对隔离器进行验收测试。例如:支持一个峰值电压或者一个354V直流工作电压的加强型部件必须承受一个电压为4800VACRMS的绝缘耐电势的测试,测试时间持续1分钟,以便通过针对额定电压为4800VACRMS的机构认证,另外,制造商针对该隔离器的生产测试必须包括在其额定值的120%处,对每个部件进行持续1秒的测试。因此,为确保其完整性,上述所提及的354V隔离器将在电压为5760VACRMS(4800Vrms×1.2)时,进行持续1秒的生产测试。

运行功率

光电耦合器要求在最小值时,电流对发光二极管(LED)加偏流,同时在输出端上加一些偏流。输入加输出的总电流变化很大,这取决于光电耦合器的类型。当正向偏压时,光电耦合器的发光二极管(LED)是低阻抗的,同时设备功耗随发光二极管(LED)的正向电流而增加,其值变化范围可从1mA到超过15mA以上。在某些情况中,发光二极管(LED)可能要求一个外置驱动器,随着BOM的复杂度和成本的增加,进一步降低系统效率。光电耦合器的输出电阻抗是可高或者可低的,这取决于其结构架构。当发光二极管(LED)的正向电流为零值时,大多数低成本光电耦合器有一个简单且高电阻抗的晶体管输出,当发光二极管(LED)的正向电流在其指定操作运行范围之内时,大多数低成本光电耦合器有一个简单且电阻抗相对较低的晶体管输出。其它类型的光电耦合器(通常是较高速的光电耦合器)有一个主动光电耦合器,和一个要求外部偏压的输出驱动器。这类设备具有低输出电阻抗,但要以牺牲增加总运行电流为代价,该总运行电流值的变化范围可从15mA到超过40mA以上。

与光电耦合器相比,ISOpro型隔离器可显著地提供更高的运行效率。在10Mpbs、VDD=5.0V且负荷为15pF时,每个通道的电流消耗大约为1.7mA。当其50Ω的互补金属氧化物半导体(CMOS)输出驱动器可以提高或者降低4mA时,其高电阻抗输入缓冲器仅仅消耗微安培的泄露电流。由于使用RF载波取代光波,摒弃高功耗的发光二极管,从而极大地降低了ISOpro型隔离器的功耗。由于为了进行可靠的数据传输和最小化功率损失,而对隔离电容器的结构进行优化,从而使隔离路径中的损失降低为最小值。ISOpro型隔离器的功耗是相对持平的,实际上少于光电耦合器的功耗。对已增加的供电电流而言,唯一值得一提的贡献者是增加了数据率,然而该增加值如图6中所示是相对持平的。

图6 ISOpro型隔离器与光电耦合器的运行稳定性的电流消耗

考虑到工业设备的正常使用寿命、长期可靠性和一致性能是系统设计人员的首要关注的问题。光电耦合器的定时参数(例如:传输延迟和脉冲宽度失真)可以随三个变量改变:烧毁发光二极管(LED)、发光二极管(LED)电流、以及运行温度。

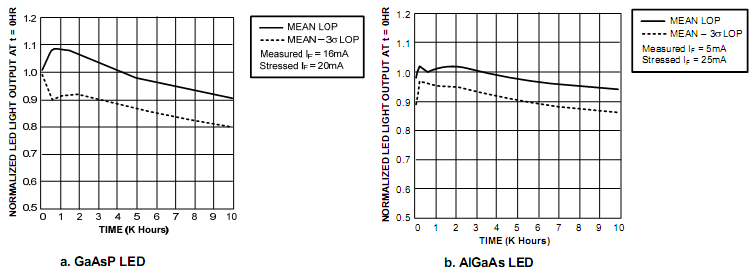

主光电耦合器的烧毁机制之一是发光二极管(LED)的光输出(LOP),一个基于材料的现象,可导致发光二极管(LED)超时不发光。较低的光发射降低了光电检测器所检测的信号,对光电耦合器的定时性能和输出电阻抗性能有不利影响。针对由砷化稼磷(GaAsP)和砷化铝镓(AlGaAs)所制造的各类发光二极管(LED)而言,图7a和图7b显示了基于超过10000小时的标准化光输出的制造商的LOP数据。光输出正常地降低随着温度升高和发光二极管(LED)的电流增大而恶化。在极度恶化情况下,光输出可能降低到低于正常设备运行所要求的最小值。

b.砷化铝镓(AlGaAs)型发光二极管(LED) a.砷化稼磷(GaAsP)型发光二极管(LED)

图7a和7b 光电耦合器制造商的LOP测试数据

如(图7a)中所示,LOP最多可以改变20%的标称光输出,在运行特性中,其可导致显著的变化。此外,由于LOP的降低率部分地与发光二极管(LED)的电流相关联,当选择发光二极管(LED)的正向电流运行范围时,系统设计人员必须考虑LOP的影响。例如:除降低共模暂态抗扰度(CMTI)外,降低发光二极管(LED)的驱动电流可换取延长设备的使用寿命。与此相反地是除缩短光电耦合器的使用寿命外,使用更高的发光二极管(LED)的驱动电流可换取提高改善共模暂态抗扰度(CMTI)。当在额定运行条件内使用Silicon Laboratories股份有限公司的ISOpro型隔离器时,Silicon Laboratories股份有限公司的ISOpro型隔离器不能因任何烧毁机制而受到损害。

定时特性

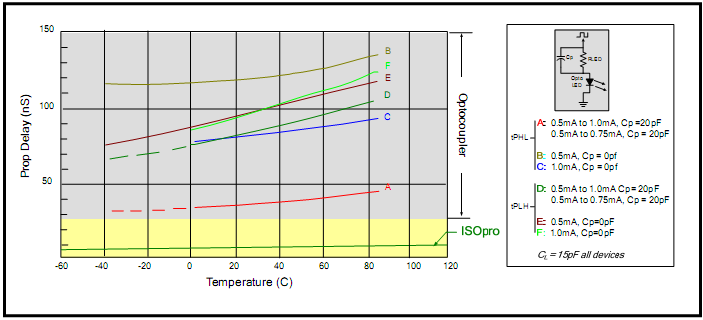

在数字隔离器应用中,定时特性是相当重要的特性,其可确保系统正常和持续的运行。在图8中,将10Mbps的 ISOpro型隔离器的传输延迟特性与一个有竞争力的数字光电耦合器的传输延迟特性进行比较。使用不同的发光二极管(LED)电流,同时使用带有和不带有一个“峰化”电容器,来测量其传输延迟特性。

注意:在本条件中所使用的20pF的峰化电容器与发光二极管(LED)的限流电阻并联。为获得更快的光电耦合器响应速度,在开启和关闭期间,该电容器可瞬间增大发光二极管(LED)的电流。

如图8中所示,在发光二极管(LED)的电流为0.5mA和1.0mA以及无峰化电容器时,曲线B和曲线C显示了传输时间。如图8中所示,在温度为20℃时,发光二极管(LED)的电流降低0.5mA可致使传输时间增加50%(80ns到120ns),显示了由发光二极管(LED)的电流和/或烧毁所引发的改变而产生大的定时变化。传输延迟不是对称的;曲线A显示在温度为20℃时,一个从高到低的最快转变传输时间大约为35ns,但从低到高的转变时间是传输延迟时间的两倍。因此,一个使用该部件的系统必须考虑这些不对称的延迟,并且提供额外的时序余裕。虽然该范例显示了传输时间中的变化,由于全部定时行为,包括LOP效应将遵循与发光二极管(LED)发射有关的相同趋势,注意其它的光电耦合器的定时参数,诸如:脉冲宽度失真、通道到通道的匹配、上升和下降时间等参数都是极其重要的。

图8 光电耦合器和ISOpro型隔离器的传输延迟

不同于光电耦合器,ISOpro型隔离器的定时参数是内部精准定时电路的一项功能,并且在其信号路径中是固定的传输延迟。全部定时参数仅随VDD中的变化而发生极小的变化,并且超过温度时,全部保持持平状态。例如:在温度和供电电压之内,上升和下降时间仅只变化1ns,并且在温度为120℃时,最坏情况下的传输时间大约为9ns。表3显示了与ISOpro型隔离器进行比较的一个50Mbps的光电耦合器的运行特性。

表3 光电耦合器和ISOpro型隔离器的特性

|

产品 |

通道数 |

运行 温度 范围 (℃度) |

供电电压 (V) |

最大 供电 电流 (输入+ 输出) (mA) |

最大 传输 延迟 时间(ns) |

最小脉冲宽度(ns) |

最大 数据率(Mbps) |

脉冲 宽度 失真 (ns) |

传输 延迟 时间 (ns) |

输出 上升 时间 (ns) |

输出 下降 时间(ns) |

通道到通道的匹配(ns) |

|

ISOpro型 隔离器 |

4 |

-40到+125 |

2.7到5.5 |

7 |

10 |

6 |

150 |

1.5 |

2 |

4 |

4 |

0.5 |

|

光电 耦合器 |

1 |

-40到 +85 |

4.5到5.5 |

17.5 |

22 |

20 |

50 |

2 |

16 |

8 |

6 |

20 |

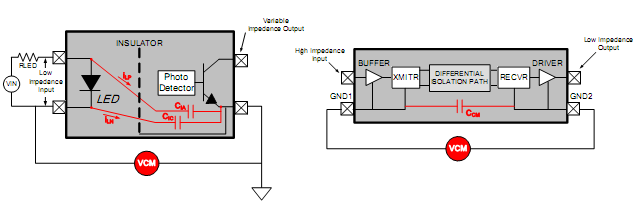

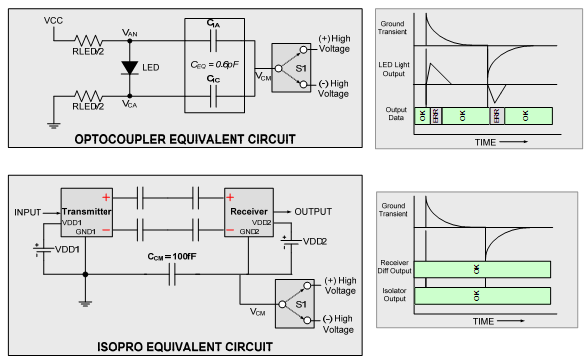

共模暂态抗扰度(CMTI)

在隔离应用中,共模暂态是数据损坏的主要原因之一。以KV/ms为计量单位测量共模暂态抗扰度(CMTI),共模暂态抗扰度(CMTI)指的是一个隔离器消除该隔离器输入和输出间所产生的噪音的能力。图9a显示了一个受共模噪音VCM影响的光电耦合器。由于VCM的改变取决于快速暂态,尽管由制造商所添加的光电检测器护盾通常减小寄生电容式输入/输出耦合,iLP和iLN要么增大发光二极管(LED)的电流,要么减小发光二极管(LED)的电流,在发光二极管(LED)的发射光中,引发一个瞬时变化。

|

|

图9a 光电耦合器的等效电路 图9b.ISOpro型隔离器的等效电路

光电耦合器在接地之间的寄生耦合通常是在皮可法拉的十分位范围之中(例如:Avago HCPL-0703型光电耦合器的寄生耦合为0.6pF),其可极大地降低共模暂态抗扰度(CMTI)。使用图10中所示的“准差动线圈”式驱动可将共模暂态抗扰度(CMTI)改善提高一些程度,其中将发光二极管(LED)的限流电阻放置于该发光二极管(LED)的两边,在图9中,每个发光二极管(LED)的限流电阻值是电阻RLED的一半。

图10 光电耦合器与ISOpro 型隔离器的共模暂态模块

如图10的光电耦合器定时示意图中所示,在光电耦合器的右边接地(就左边接地而言)上的一个正向接地瞬态导致发光二极管(LED)的电流产生一个瞬态激增。该发光二极管(LED)的“短时脉冲干扰”可导致数据错误,这取决于瞬态的量值和该光电耦合器中所产生的寄生耦合的数值。例如:当一个0.6pF耦合应该保持关闭时,它可能瞬时错误地打开该发光二极管(LED)。同样地,当一个反向瞬态应该保持开启时,它可能瞬时错误地关闭该发光二极管(LED)。在由光电二极管的制造商所发布的应用手册中,详细地探讨了光电耦合器的内在地低共模暂态抗扰度(CMTI),当在高共模环境中运行时,如果处于开启状态时,建议正向驱动该发光二极管(LED),如果处于关闭状态时,建议反向偏置该发光二极管(LED)。由于该技术是有效的,它可增加发光二极管(LED)的功耗,同时由于LOP而加速发光二极管(LED)的烧毁速度。在任何条件下,寄生耦合是不可避免的,同时降低光电耦合器的共模暂态抗扰度(CMTI)性能。

图10的底图中显示了ISOpro型隔离器,它带有共模电压VCM和100mpF的输入到输出的电容器(CCM),该电容器比该光电耦合器的电容器小六倍。其完全差动线圈式隔离路径滤掉共模电压,同时除了载波频率以外,其余的频率,甚至对于更高频率的噪音抗扰度都被高选择性的接收器滤掉。针对这些原因,ISOpro型隔离器通常有一个25KV/μs的共模暂态抗扰度(CMTI),实际上它比使用外置部件来改善提高共模暂态抗扰度(CMTI)的大多数光电耦合器更高。

电磁干扰(EMI)

电磁干扰(EMI)指的是任何干扰或者其它干扰已认证电子设备的有效性能的电磁干扰。因为它与隔离器有关,辐射电磁干扰和传导电磁干扰通常是可与其它电路和/或环境相耦合的高频开关电路的产物。由于辐射电磁干扰通过自由空间从传送器传输到接收器,所以辐射电磁干扰是以模拟信号进行传输,反之传导电磁干扰通过一个导体进行传输。标准FCC针对辐射电磁干扰和传导电磁干扰设置了限制标准,同时在一个给定分类中的全部设备必须符合这些标准。

由不同认证机构所出版发行的规范对辐射电磁干扰和传导电磁干扰设置了限制标准。最常用的规范之一是标准FCC的第15部分,其中涵盖了国内或者邻国所使用的电路零部件。在一个露天环境中,使用一个大约高于地平面5米的10米天线,进行本规范中所规定的检测试检。

SAEJ1752-3是另一个规范,在其测试方法中更多地测试中心集成电路(IC),并且建议在一块小电路板上安装将被测试的集成电路(IC),同时当在实际应用环境中运行时,测量从该电路板所传输的辐射放射。对于本测试而言,在标准CISPR-25中指定了针对不同频率波段的辐射电磁干扰的限制设置。标准CISPR-25是自动电磁干扰(EMI)规范SAE J1113的一个子规范。

使用两块测试电路板检测标准FCC的B类的第15部中所规定的电磁干扰(EMI)试验,每块测试电路板包含一个嵌入式6通道ISOpro型隔离器,增大与其连接的全部输入,使内置传输器的发射量达到最大值(例如:在两块嵌入式电路板上,以全速开关12通道)。尽管使用可增大电磁干扰(EMI)发射量的插槽,该ISOpro型隔离器仍然通过了标准FCC的B类的第15部中所规定的电磁干扰(EMI)试验。该ISOpro型隔离器主要通过将消场内置差动电圈式信号路径、隔离电容器的尺寸、以及低功率主振荡器相结合,获得低电磁干扰(EMI)的运行环境。根据要求,可从Silicon Laboratories股份有限公司获得电磁干扰(EMI)图。

RF射频抗扰度

RF射频抗扰度是隔离器消除局部强电磁场的能力,因此可维护数据的无错传输。直观上可能假定外部RF射频电磁场将干扰该ISOpro型隔离器的内置RF射频数据传输。然而,由于其设计,该ISOpro型隔离器显示可抑制消除一个极高程度的外置RF射频噪音。

将ISOpro型隔离器的差动线圈式隔离信号路径与高选择性接收器相结合,抑制消除该ISOpro型隔离器的内置信号路径中的局部电磁场感应共模电压。在该ISOpro型隔离器的内置差动线圈式信号路径的每边之上的信号等级是紧密匹配的,将抑制消除在接收器的输入处引发的共模电压。然后该接收器仅在一个极窄频率波段内放大该差动线圈式输入电压,并且抑制消除所有其它输入。同时,这些机制抑制消除外部电磁场所产生的干扰,并且允许极高的共模暂态抗扰度(CMTI),而且可以在工业应用常见的严苛电气环境中稳定运行。

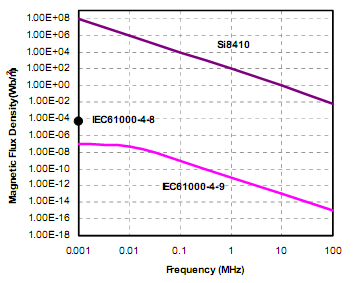

图12 ISOpro型隔离器的磁场抗扰度

如图12中所示,ISOpro型隔离器的磁场抗扰度允许将其用于大电机和其它可产生磁场的设备的旁边。如果该隔离器周围的磁场太强和/或太近,可能产生数据传输错误,这在理论上是可能的。然而在实际使用中,ISOpro型隔离器为外部磁场提供极高的抗扰度,并且其业经独立地评估,可耐受至少1000A/meter的磁场强度(规范IEC 61000-4-8和规范IEC 61000-4-9中规定的磁场强度)。在距离该ISOpro型隔离器0.1米处,将一个0.1m的导体通电,电流值为107安培,可产生这类磁场。在任何运行环境中都不可能存在这种条件。这类磁场在损坏ISOpro型隔离器的隔离隔栅之前,极有可能破坏周围电路。另外,ISOpro型隔离器具有高电场抗扰度(最小值为20V/meter),该数值由独立的实验室进行测量。

静电释放(ESD)和电过载(EOS)

静电释放(ESD)和电过载(EOS)事件,诸如:快速瞬态和电涌,可能由下列原因引起,这些原因包括交流电线路偏移、接地之间的共模暂态、雷击、以及人员处理。静电释放(ESD)是这些原因的1个子原因,在集成电路(IC)封装级的测试为与部件处理有关的设备稳定性提供了一种测量方法。(见表4)

表4 ISOpro型隔离器的静电释放(ESD)测试一览表

|

|

ISOpro型隔离器 |

光电耦合器 |

|

静电释放(ESD)测试方法 |

通过电压(V) |

通过电压(V) |

|

人体型号 |

±4,000 |

±3,000 |

|

充电设备型号 |

±2,000 |

±1,000 |

|

机器型号 |

400 |

没有给定数值 |

虽然ISOpro型隔离器比大多数光电耦合器有更高的静电释放(ESD)抗扰度,注意由将静电释放(ESD)直接施加到无源隔离器针所组成的测试是极其重要的。然而,一旦将其安装在一块电路板中,隔离器就成为一块更大电路的一部分,在这块电路上,处理相关的静电释放(ESD)冲击,这些静电释放(ESD)冲击经常扩散到更低电阻抗的电路路径。因此,一个静电释放(ESD)值为额定4KV的隔离器可以正常可靠地运行在一个静电释放(ESD)值为15KV的系统中。防止其它的电过载(EOS)应力必须在系统水平上加以解决。这类注意事项包括使用合理的布局技术,将噪音值最小化、倍加注意缩短跟踪路径,将串联电感值最小化(同时电路响铃)、合理的偏置供电接地、通路和滤波、以及防止电压和电流引发电涌。

应用范例

不同于光电耦合器需要外置部件改善提高性能、提供偏置、或者限制电流,ISOpro型隔离器仅需要两个外置VDD旁路电容器(电容器值从0.22μF到1μF)来运行。其TTL级兼容输入终端仅产生微安培的漏泄电流,允许在没有外置缓冲电路的情况下驱动它们。输出终端有一个50Ω的专用电阻抗(轨对轨的摆动),并且在正向和反向通道配置中可获得输出终端。请注意作为一个标准的互补金属氧化物半导体(CMOS)逻辑门电路,图13中的电路对大多数应用是普通电路并且易于使用。

图13 ISOpro型隔离器的应用示意图

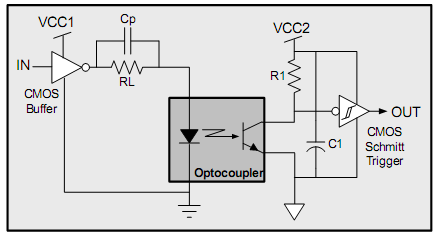

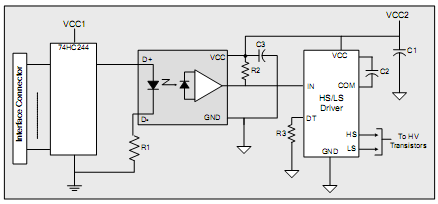

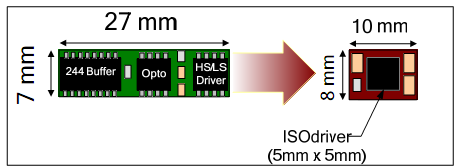

图14、15和16显示了由光电耦合器供应商所推荐的三种不同的电路,当将其与ISOpro型隔离器比较时,每种电路需要额外的外置部件。图14显示了一个已隔离的互补金属氧化物半导体(CMOS)逻辑电路。在此处,当为光电耦合器的发光二极管(LED)供电驱动电流时,一个互补金属氧化物半导体(CMOS)输入缓冲器提供正常的输入逻辑等级。电阻RL限制发光二极管(LED)的电流,同时峰化电容器Cp加速发光二极管(LED)的开启和关闭时间,将传输延迟时间减少到大约300ns。输出电路由一个互补金属氧化物半导体(CMOS)施密特触发器组成,其可改善提高上升和下降时间,同时提供额外的噪音抗扰度和低输出电抗阻。

图14 互补金属氧化物半导体(CMOS)驱动器

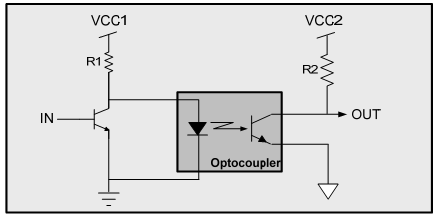

图15高共模暂态抗扰度隔离器

图16高等离子显示驱动器

图15中的电路以更高的功耗和缩短发光二极管(LED)的使用寿命换取改善的共模暂态抗扰度(CMTI)。请注意本电路也可与图14中的电路相结合,用以改善其共模暂态抗扰度(CMTI),但其需要额外的外置部件。电阻R1具有一个相对地低阻值,并且当关闭Q1时,电阻R1对于已改善的共模暂态抗扰度(CMTI)可正向驱动该发光二极管(LED)。当开启晶体管Q1时,该发光二极管(LED)被关闭,分流该发光二极管(LED)的电流到接地。请注意无论该发光二极管(LED)是否开启或者关闭,因为从VCC1中产生几乎相同数值的电流,所以本电路的效能将会很低。

图16显示了一个用于等离子显示的高压驱动电路。输入数字信号受到一个逻辑缓冲器的限制,该逻辑缓冲器也为该光电耦合器的发光二极管(LED)提供驱动电流。该光电耦合器的输出可驱动一个600V的高边/低边驱动器,反之,它可驱动这些控制该显示的高压传输器。

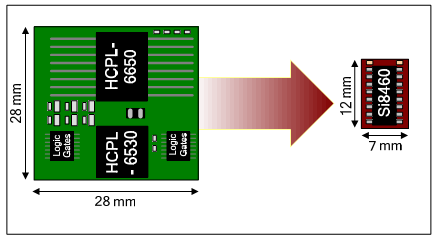

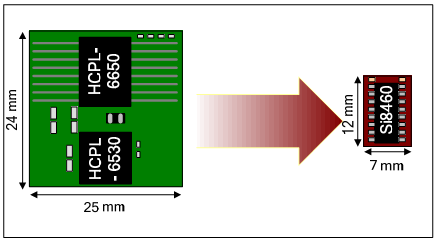

图17、18和19显示了在图14、15和16中的电路上的ISOpro型隔离器的影响。在所有情况下,当其比光电耦合器传输更佳的定时性能、更低的功耗以及更高的可靠性时,ISOpro型隔离器在尺寸和BOM中进行实质性的缩减。图17和18中的电路显示ISOpro型隔离器为图14和15中所显示的电路提供了一个单芯片解决方案。在图19中,使用一个ISOpro型隔离器的驱动器实现了图16中电路的功能,该ISOpro型隔离器的驱动器设备将RF射频隔离技术和一个能够传输高达4A峰值电流的全功能、高边/低边IGBT/MOSFET的驱动器集于一身。

图17 六通道互补金属氧化物半导体(CMOS)电平转换器

图18六通道高共模暂态抗扰度(CMTI)隔离器

图19单通道等离子显示HV驱动器

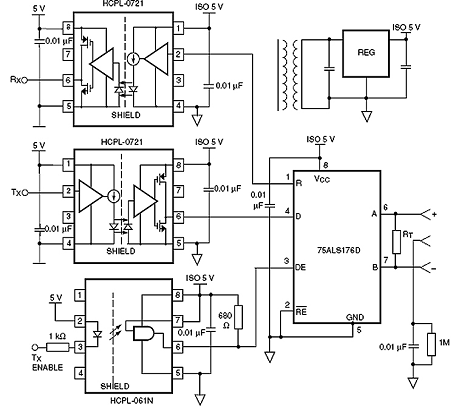

图20显示了一个光电耦合器、供应商推荐使用三个光电耦合器所实现的现场总线应用、以及一个75ALS176D型差动线圈式总线收发器。现场总线是一个工业串行通信标准,该标准使用一对双绞线串行链接。它与RS-485或者RS-422相似,并且可以在低速(1.5Mbps)或者高速(12Mbps)模式中运行。图21显示了一个电路板级的工具,以及使用ISOpro型隔离器的相同电路。

图20 隔离现场总线收发器

除节省100多平方毫米空间外,当其功耗小于该光电耦合器的一半功耗时,图21中的ISOpro型隔离器提供四次更快的传输延迟,三次更佳的脉冲宽度失真,两次更快的上升和下降次数,以及25%更佳的共模暂态抗扰度(CMTI)。另外,ISOpro型隔离器不承受LOP或者其它烧毁机制。

图21 光电耦合器和ISOpro型隔离器的现场总线实现

除下列表4中概览ISOpro型隔离器的外置部件应用以外,ISOpro型隔离器的集成度显著地节省电路板的空间和成本,增强系统的可靠性,并且简化其设计。除图13和15中的ISOpro型隔离器以外,表4概述了BOM。

表4 ISOpro型隔离器和光电耦合器的电路实现

|

电路 |

光电耦合器解决方案 |

ISOpro型 隔离器 解决方案 |

||

|

分立元器件 |

ICS |

光电耦合器的总BOM |

总BOM |

|

|

六通道 互补金属氧化物半导体(CMOS)接口 |

19 |

4 |

23 |

3 |

|

六通道高共模暂态抗扰度(CMTI) |

13 |

2 |

15 |

3 |

|

等离子TV HV驱动器 |

4 |

3 |

7 |

3 |

|

现场总线通信收发器 |

9 |

4 |

13 |

6 |

概要

虽然光电耦合器多年来一直是主流信号隔离设备,但随着RF射频隔离器的出现,使设计人员可选用一种更小、更快、集成度更高、以及更低功耗的隔离器,它没有光电耦合器的稳定或者烧毁机制。ISOpro型隔离器在所有RF射频隔离器中是一种性能最佳的隔离器,并且允许设计人员在一种单封装中使用世界一流的隔离器技术,这如将其应用为一个互补金属氧化物半导体(CMOS)逻辑门一样容易。ISOpro型隔离器的优点包括:

l 更高集成度:在多通道型号上,每个通道具有更小尺寸和更低成本

l 更高性能:更快速、更短时间以及更低功率

l 更长使用寿命:没有光电耦合器中的烧毁机制

l 更高可靠性:VDD、温度以及设备使用寿命等运行参数保持稳定

l 高共模暂态抗扰度(CMTI):全差动线圈式隔离信号路径,以及用于大于25KV/μs的共模暂态抗扰度(CMTI)的高选择性接收器

l 低电磁干扰(EMI):符合标准FCC中B类第15部

l 高电场抗扰度:>20V/m,该数值由独立实验室测量

l 业界领先的防静电(ESD)耐受性:全部设备上为4KV HBM

l 更低外置材料清单:仅需要两个廉价的VDD旁路电容器

l 易于使用:单芯片、完整隔离解决方案

半导体工业的历史就是一部不断增强设备性能、使用每代工艺使设备性价比更高的历史。单芯片设备一直再取代其混合型设备,并且RF射频隔离器与混合光电耦合器相比是相同的。在工业和许多其它应用中,互补金属氧化物半导体(CMOS)型RF射频隔离器将取代光电耦合器。这种趋势已经开始了。

参考

1. Avago科技公司,Avago光电隔离选择器目录

2. Avago科技公司,Avago光电设计师指南

3. Silicon Laboratories股份有限公司,2009版Si84xx隔离器家族用电场干扰(EMI)测试报告

4. Toshita公司,光电目录BCE0034

5. Toshita美国电子元器件股份有限公司,Roger Shih光电继电器白皮书