我这么说是什么意思呢?就是说如果PCB 没有保持适当的清洁,在 PCB 装配或修改过程中使用的某些材料可导致严重的电路功能性问题。此类现象中最为常见的问题之一就是焊剂。

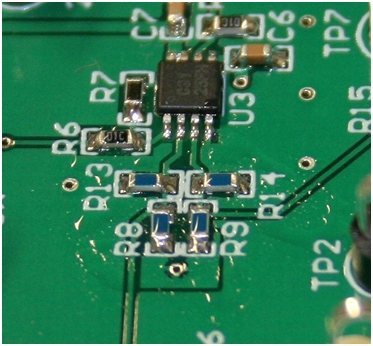

图 1 即为残留过多数量焊剂的 PCB。

图 1

焊剂是一种化学制剂,用于协助将组件焊接至 PCB。但令人遗憾的是如果在焊接后不加以清除,焊剂会劣化 PCB 的表面绝缘电阻,在该过程中会给电路性能造成严重退化!

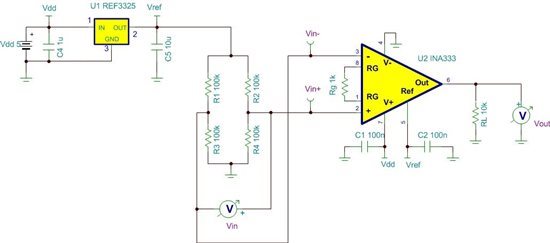

图 2

图 2 是我用来展示焊剂污染所造成结果的测试电路。由 2.5V 参考电压激活的平衡惠斯顿接桥网络可仿真高阻抗桥接传感器。差分桥接传感器输出 VIN+ - VIN- 可连接至增益为 101V/V 的 INA333。在理想状态下,由于桥接处于平衡状态,因而 VIN+ - VIN- = 0V。但焊剂污染会造成实际桥接传感器电压随时间慢慢漂移。

在本次测试中,装配后我同时记录了不同程度清洁之后 VIN- 和 VOUT 一小时的变动情况:

- 未清洁;

- 手工清洗,风干;

- 超声波清洗,风干,烘烤。

图 3

从图 3 中可以看出,焊剂污染对桥接传感器输出性能有严重的影响。在未清洁或手工清洗的情况下,桥接传感器电压从未达到约 VREF/2 的预期电压,即便在一小时趋稳时间之后。此外,未清洁电路板还表现出大量外部噪声收集。在使用超声波浴清洗并完全干燥后,桥接传感器电压稳如磐石。

图 4

观察 INA333 的输出电压,我们会连续看到不当清洁造成的性能退化。

- 未清洁的电路板出现了 DC 错误、超长趋稳时间以及严重的外部噪声收集;

- 手工清洁的电路板出现了奇怪的极低频率噪声。我最终找到了根源 — 是因为测试设施内部的空调循环!

- 和预想的一样,正确清洁并烘干的电路板表现优异,测试中的任何点都没有发生漂移。

总之,焊剂清洁不当会造成严重的性能降低,特别是在高精度 DC 电路中。对所有手工装配或修改过的 PCB,请务必使用超声波浴(或类似方式)完成最终清洁。在使用空气压缩机风干后,采用稍高温度烘烤装配并清洗后的 PCB,可清除任何残留湿气。我们一般在 70°C 下烘烤 10 分钟。

这个简单的“保持清洁”技巧应该能够帮助您大幅减少花在排除故障上的时间,帮助您将更多时间用于设计出色的高精度电路!