文献标识码: A

文章编号: 0258-7998(2014)08-0048-03

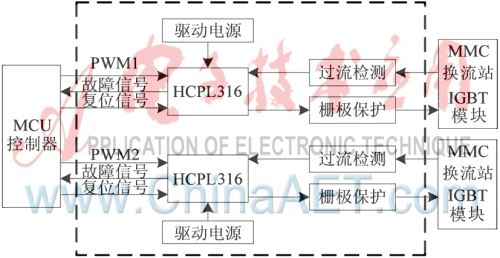

MMC(Modular Multilevel Converter)换流站被应用于风力发输电、柔性高压直流输电等场合,越来越受到广大科研人员的关注[1]。MMC换流站系统由A、B、C三相构成,每相由上、下桥臂组成。对于5电平MMC换流站,其每相有8个子模块,3相共有24个子模块,每个子模块中有2个IGBT,共有48个IGBT,如果换流站扩容,增加电平数,则会有更多的IGBT投入工作。如何使MCU控制电路产生的PWM控制信号驱动IGBT的工作时,驱动电路能够发送故障信号给MCU控制器并能响应MCU控制器发来的复位信号;如何设计体积小的驱动电路板;如何实现驱动电源直接由交流侧供电、有保护电路等[2],这些对MMC换流站的正常工作至关重要。本文设计的IGBT驱动整体电路框图如图1所示。

图1 IGBT驱动框图

1 驱动开关电源模块

1.1 驱动开关电源设计要求

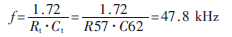

220 V的交流电经过整流桥后,作为开关电源的输入电压,开关电源输出2路+17 V、2路-5 V、1路+5 V电源,供给光耦合器驱动电路模块。为了节约电路板的空间,要求设计的开关电源结构简单。同时,开关电源还要求可靠性高、有保护电路、适应输入电压的变化等[3-5]。

1.2 电压反馈电路

开关电源输入电压升高时,单端反激式变压器的副绕组上产生的感应电压也相应地升高。该电压经过D15、C58和C59组成的滤波稳压网络后,得到直流电压。该电压经过R56和R62分压后,R62上的采样电压输入UC3842的Pin2引脚,与Pin2脚内的2.5 V基准电压相比较后,经内部误差放大器放大,使Pin6输出脉冲的占空比变小,MOSFET管每周期开通时间变短,变压器输出电压下降,达到稳压的目的。同样,当变压器输出电压降低时,通过反馈电压使Pin6输出脉冲的占空比变大,变压器输出电压上升,最终使变压器输出电压稳定在设计值。

1.3 过载保护

由于UC3842的电源引脚Pin7的输入电压范围是10 V~16 V,为了防止输入到Pin7的电压大于16 V,对UC3842造成损坏,设计在C58的两端并联一个反向击穿电压为16 V的稳压管,以达到保护UC3842的目的。

1.4 开关频率选择

考虑开关器件的温升和设计电源的要求,UC3842的开关频率选择50 kHz左右。所以选择震荡电阻Rt为10 kΩ,震荡电容Ct为3 600 pF,则UC3842的震荡频率为:

可见,震荡频率接近50 kHz,达到了设计要求。

1.5 开关管缓冲电路

UC3842的Pin6输出给MOSFET开关管的信号频率很高,导致开关管在开通和关断的瞬间会产生很高的电压尖峰脉冲,很容易造成开关管的损坏并严重影响Pin3的电流采样工作。为此,设计了R58、R59、R63、R64、C63缓冲吸收电路。设计的驱动电源硬件电路如图2所示。

2 光耦合器驱动模块

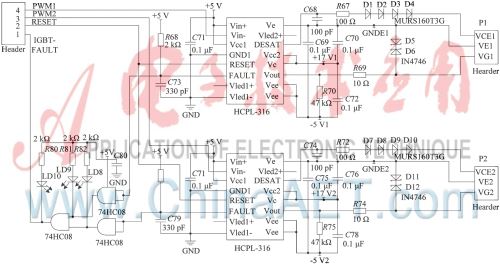

2.1 驱动电路

驱动电路主要由2片HCPL-316芯片和相关电路组成。驱动电路所需要的电源+17 V、+5 V、-5 V由设计的开关电源提供。HCPL-316芯片的Pin1引脚接+5 V电源,由MCU控制板发来的驱动信号PWM1、PWM2分别接两个HCPL-316芯片的Pin2引脚,PWM1、PWM2是互补的信号,两个HCPL-316芯片的Pin11引脚分别输出VG1和VG2两路驱动IGBT的信号,使MMC换流站中一个子模块能正常工作。

IGBT的开通电压为+15 V~+20 V,为了加快IGBT导通速度而又不减少IGBT使用寿命,设计采用+17 V开通方案。IGBT的关断电压理论上为0 V,但是为了加快IGBT的关断速度,增加IGBT关断的可靠性[6],设计采用-5 V电压关断,即VG1和VG2分别提供给IGBT栅极最大正幅值为+17 V、最大负幅值为-5 V的PWM驱动信号。

图2 驱动电源硬件电路图

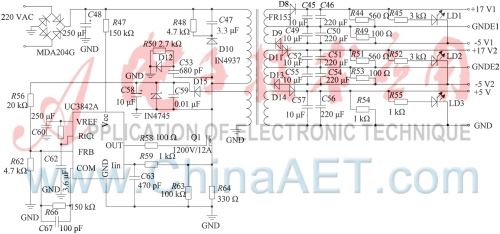

图3 光耦隔离电路

2.2 光耦隔离电路

IGBT驱动保护电路作为IGBT与MCU控制单元的接口电路,由于IGBT的工作电位差很大,如果其与MCU控制电路直接耦合,则会产生干扰,影响设备的正常工作。所以,设计的驱动电路中驱动信号输入/输出需要隔离。目前隔离的主要方式有变压器隔离和光电耦合。但由于变压器隔离存在占空比不足、体积较大、换流站空间限制等问题,所以本设计采用HCPL-316作为光耦隔离器件,每个HCPL-316内部有2个光电隔离模块,如图3所示。其中,第1个光电隔离模块将控制器输入的PWM信号经过光耦隔离后输送给IGBT模块以驱动IGBT工作;第2个光电隔离模块将IGBT反馈的故障信号经过光耦隔离后输送给MCU控制器模块以进行相应的响应。HCPL-316可以隔离高达1 500 V的直流电压,满足设计的需要。

2.3 过流检测与保护电路

IGBT正常工作时,其通态压降Vce一般很小,只有2 V,此时HCPL-316上的DESAT引脚处于低电平。当IGBT发生过流状态时,集电极电流Ic会迅速增大,IGBT的通态压降Vce也会随着Ic的增大而迅速增大。当电路检测的Vce值超过参考电压时,快速恢复二极管会迅速截止,HCPL-316上的DESAT引脚被钳制在大约7 V的参考电压上。此时HCPL-316会发送故障信号给MCU控制电路,控制电路会迅速封锁PWM信号的输出,进而关断IGBT,达到保护IGBT和换流站的目的。

快速恢复二极管的参数计算:根据IGBT过流检测与保护电路原理可知:

UDESAT=UCE+UD(2)

式中,UDESAT是HCPL-316上DESAT管脚的输入电压,等于7 V;UCE是IGBT通态时集电极与发射极之间的压降,IGBT正常工作时,UCE=2 V;UD是快速恢复二极管正向导通的压降。快速二极管的型号选择SURS8160T3G,其反向击穿电压是600 V,正向导通电压为1.25 V。由于UD=UDESAT-UCE,所以串联的二极管数量n=(7-2)/1.25=4个。

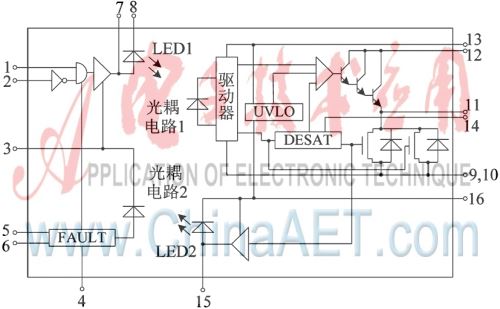

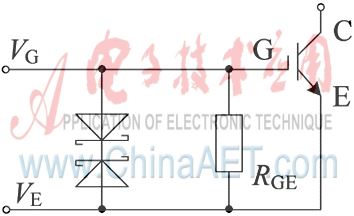

2.4 栅极保护电路

IGBT的栅极与发射极之间有一个金属氧化层薄膜,栅极与发射极之间最大能承受的电压VGE大约为20 V。在两种情况下栅极上可能会出现过电压:(1)驱动电路发生偶然性故障,使加在IGBT栅极上的开通信号最大幅值可能会大于20 V;(2)IGBT在高速开通和关断的过程中,栅极可能会出现感应电流,这种电流可能会在栅极和射极回路的阻抗上产生压降,栅极与射极之间可能会出现过电压现象。这两种过压情况都严重威胁IGBT的安全。解决方案是在栅极与射极之间串联两个18 V的稳压管,以确保IGBT的栅极与射极之间的正反向电压低于20 V,保障了IGBT的安全,如图4所示。

图4 IGBT栅极保护电路

图5 光耦合驱动电路

设计的光耦合驱动电路如图5所示。

3 实验验证

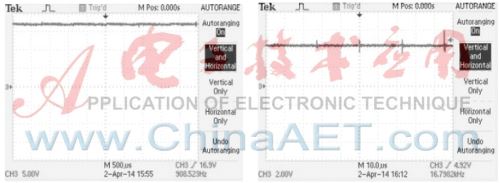

对所设计的驱动开关电源的输出使用Tek示波器进行实验验证。其中+17 V电源输出测试波形如图6(a)所示,测试显示值为+16.9 V,误差率只有0.5%,纹波率很小;+5 V电源的输出测试波形如图6(b)所示,测试显示值为+4.92 V,误差率只有1.6%。设计的开关电源能满足后级IGBT驱动电路所需电源的要求,开关电源部分达到设计要求。

图6 驱动电源实验波形

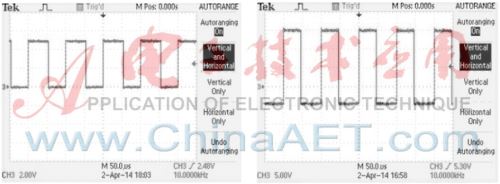

对设计的光耦驱动电路进行实验验证。光耦电路的输入是幅值为+5 V、频率为10 kHz、占空比为50%的PWM信号,如图7(a)所示。该信号经过光耦驱动电路后,输入到IGBT的栅极,作为栅极驱动信号。如图7(b)所示,MCU控制器发出的PWM信号为+5 V时,驱动电路输出+17 V的驱动电压使IGBT开通;当MCU控制器发出的PWM信号为0 V时,驱动电路输出-5 V的驱动电压使IGBT快速关断。测试结果表明,所设计的IGBT驱动电路能满足MMC换流站各子模块的正常工作要求,达到设计预期。

图7 驱动电路实验波形

针对MMC换流站各子模块中IGBT的工作特性,设计将驱动电源和驱动电路集合在一块电路板上,有利于节约空间体积。本文给出了IGBT驱动电源的具体设计,包括电压反馈电路、过载保护、开关频率、开关管缓冲电路设计;给出了光耦合器驱动电路的具体设计,包括光耦隔离电路、过流检测与保护电路、栅极保护电路等。实验验证了设计的正确性,并已成功应用于实验室MMC换流站样机的子模块IGBT的控制。同时,本文提出的设计方案对于类似IGBT的驱动设计有很好的实用参考价值。

参考文献

[1] ILVES K,ANTONOPOULOS A,NORRGA S,et al.A new

modulation method for the modular multilevel converter

allowing fundamental switching frequency[J].IEEE Transac-

tion on Power Electronics,2012,27(8):3482-3494.

[2] 马帅,赵仁德,许强.三相IGBT全桥隔离驱动电源设计[J].

现代电子技术,2011,34(14):199-202.

[3] 刘俊,楚君,郭照南,等.基于UC3842的多输出开关电源

设计[J].电源技术,2009,25(5):189-191.

[4] 黄雍俊.新型多路输出开关电源的设计与研究[D].广州:

华南理工大学,2012.

[5] 陆寅,郑常宝,邓允长,等.带后备电池的多路隔离输出

开关电源[J].电子技术应用,2012,38(8):69-72.

[6] 乔冠梁,丁远翔,丁学文.IGBT模块的一种驱动设计[J].

国外电子元器件,2007(10):36-39.

(收稿日期:2014-05-30)

作者简介:

顾先明,男,1990年生,硕士研究生,主要研究方向:MMC换流站控制系统,电力电子。