摘 要: 针对膜制氮系统设计了一套氮气浓度的在线监测与控制系统,包括硬件设计、选型和软件设计。该系统通过测得所制氮气中主要杂质氧气的浓度间接测得氮气浓度,利用氧气传感器将氧气浓度转变成电流信号,信号经调理后送至MSP430G2533单片机处理。单片机的输出一方面用于控制电磁阀和调节阀,另一方面用于LED现场显示,从而达到实时监测与控制的目的。系统具有键盘输入及氮气浓度显示功能,可以实现远程监测与自动控制。实验表明,系统所制氮气纯度可达95%以上。该设计成本低,操作方便,运行稳定,性能可靠,精度较高。

关键词: 浓度; 监测; 控制

随着生活水平的日益提高,人们对赖以生存的食品质量要求也与日俱增,希望每天的食品都是新鲜可口的。在食品包装袋中充入氮气,隔绝食品、水果等与空气的直接接触,防止了因大气与各种包装食品直接接触而引起食品的氧化、褪色、腐败以及各种霉菌、细菌对食品的侵害,从而保证了包装食品的新鲜度,延长了包装食品的存放周期。此法由于氮气的特殊物理性质有别于化学性的防腐处理,所以不会留下任何残留物。这么好的包装效果以及因此而产生的经济效益已得到了食品生产商和使用者的认可。而保质期的长短与氮气的浓度息息相关,这就要求在制氮过程中做好氮气浓度的实时检测。随着生活水平的提高,氮气的用途会更加广泛,对其浓度的要求也会越来越高。

目前,工业制氮系统大多采用PLC进行监控,成本较高,体积大。鉴于这种情况,本文在此基础上,针对膜制氮系统,通过分析其原理、工艺流程,以低功耗、低成本、性能高为目的,设计了一套氮气浓度的在线监测与控制系统。该系统利用单片机、氧气传感器、电磁阀等设备实现其功能,不仅价格低廉,功耗极低,而且操作简单,控制灵活,可靠性高,大大约了成本。

1 硬件系统设计

1.1 膜制氮系统原理

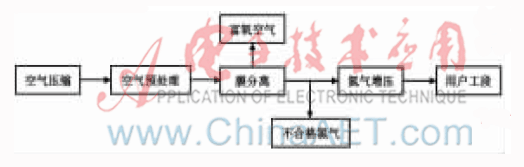

膜制氮工艺流程如图1所示,该制氮系统以空气为原料。首先将空气用空气压缩机进行压缩,为后续设备提供气源;再经过空气预处理装置将压缩空气进行干燥和净化处理,此过程包括除水、吸附除油、过滤颗粒和空气温度调节,为膜组提供清洁的空气;然后进入膜分离器,也是膜分离制氮的中心环节,利用金属膜或有机膜对混合气体的不同成分具有选择性渗透和扩散的特性来达到分离气体的目的。经过处理的压缩空气进入膜分离器后被分为富氧空气和氮气,合格的氮气经过增压,即可投入使用[1]。

1.2 氮气浓度监控系统设计

由于空气的主要成分是氮气(78%)和氧气(21%),因此,通过检测经过膜分离器分离出的氮气中氧气的浓度,即可间接地测量出所制取的氮气的浓度,从而判断其是否合格。

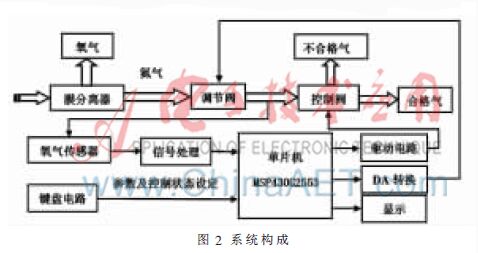

氮气浓度的监控系统如图2所示。氧气传感器输出的信号经过转换、滤波处理后送至单片机处理;单片机将处理结果一方面用于显示,另一方面用来控制调节阀的开度和控制阀的开闭。图中的控制阀包括氮气放空阀和氮气输气阀,调节阀用来控制膜分离过程中的压差,如果氮气浓度低于设定值,输气阀关闭,放空阀打开,调节阀增大开度,提高氮气浓度。另外,本系统还具有键盘输入和现场显示功能,可以设定氮气浓度的下限值及实时显示氮气的浓度。

1.3 硬件选型

1.3.1 单片机

本系统选择TI公司的MSP430G2533单片机,它不仅具有超低功耗、高集成度、高性价比的优点,更重要的是,其内部集成了10位的ADC,该模块内部是一个SAR型的AD内核,可以在片内产生参考电压,并且具有数据传输控制器。本系统为了使测量结果更加准确,设置ADC10的转换模式为单通道重复采样,多次采样后取平均值[2]。

1.3.2 氧气传感器

氧气传感器采用ZOY系列氧化锆探头,该型传感器根据电化学原电池的原理工作,利用待测气体在原电池中阴极上的电化学还原和阳极的氧化过程产生电流,并且待测气体电化学反应所产生的电流与其浓度成正比。这样,通过测定电流的大小就可以确定待测气体的浓度,广泛适合工业、矿下及环保中氧气浓度的检测[3]。

本系统选择量程为0~5%的探头,其双路隔离输出为4~20 mADC,基本误差小于±3%,其输入-输出呈线性关系:

Y=320X+0.4 (1)

式中,Y为输出电流(mA),X为氧气浓度(%)。

1.3.3 键盘

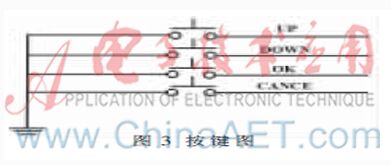

由于本系统控制命令较少,故选择独立式按键,电路图如图3所示。UP键可以向上调节输入值,DOWN键可以向下调节输入值,同时这两个键还具有选择设置对象的功能;OK键为主菜单键,同时具有确认功能;CANCEL键具有取消当前值与返回主菜单的功能。

1.3.4 显示器

由于本系统只要求显示器显示数值,为节约成本,选用LED作为显示器件。另外,为便于远程监测与控制,也可将结果送至PC进行显示。

1.3.5 电磁阀

输气阀、放空阀选用德国宝得(BURKER)的产品,可以输出其阀门的开关状态,其输入电压为24 V,用于氮气纯度控制。

调节阀采用智能电动调节阀实现,选择上海永鹏电动调节阀,其智能控制器是电动执行机构的位置控制单元,可实现现场及远程控制电动执行调节阀的开关及开度。由远程仪表或计算机控制时,可用其输出信号(4~20 mA)实现,定位精度<1%,并且可手动与自动操作。选择输入为0~5 V型电磁阀,用于控制系统压力,调节氮气浓度。

1.3.6 D/A转换模块

D/A模块选择TI的TLV5616芯片,它是一款12 bit电压输出数/模转换器,电压输出范围是参考电压的2倍。在参考电压设置为2.5 V时,其输出范围为0~5 V,可以直接供给调节阀。

1.4 电路设计

1.4.1 信号处理电路

信号处理电路如图4所示,其作用是将氧气传感器输出的4~20 mA信号转换为0~3.3 V, 供单片机处理。第一级用采样电阻获得电压, 再放大4.12 5倍;第二级与0.825 V做减法,得到0~3.3 V电压可供单片机的A/D模块。

1.4.2 驱动电路

驱动电路如图5所示,其作用是用单片机的输出信号来驱动控制阀(即输气阀和放空阀)的动作。图中J1为电磁阀。

2 软件系统设计

2.1 系统软件设计流程图

系统软件设计流程图如图6所示。本软件流程图设计简易,方便且易于操作,主要完成信号输入、信号处理、键盘输入、输出显示及输出控制等功能。另外,软件中加入了PID调节程序,减小了系统的误差,提高了整个系统的精度[4]。

![)J]{(XIY@{@`@QOJCPJ0%`Y.jpg )J]{(XIY@{@`@QOJCPJ0%`Y.jpg](http://files.chinaaet.com/images/2015/05/03/6356629132896900009603452.jpg)

2.2 PID子程序流程图

2.2.1 PID算法

常规的PID算法的基本原理如图7所示。

![@0MU11X[[PZL5(I2]P91{WB.jpg @0MU11X[[PZL5(I2]P91{WB.jpg](http://files.chinaaet.com/images/2015/05/03/6356629130027400007635657.jpg)

模拟PID控制器的规律为:

驻u(k)=Kp[e(t)+e(t)dt+

TD]+u0 (2)

其中Kp为比例系数,T1是积分项的比例常数,TD是微分项的比例常数,u0为控制常量。

PID控制算法分为位置式和增量式两种。位置式算法每次输出与整个过去状态有关,算式中要用到过去偏差的累加值,容易产生较大的累计误差;而增量式中只须计算增量,算式中不需要累加,控制增量的确定仅与最近几次偏差采样值有关,当存在计算误差或者精度不足时,对控制量的影响较小,且较容易通过加权处理获得比较好的控制效果。另外,由于单片机控制是一种采样控制,它只能根据采样时刻的偏差值计算被控制量,而不能像模拟控制那样连续输出控制量,进行连续控制,并且单片机处理数据的量有限。综合考虑,系统采用增量式PID控制[5],其算法为:

u(k)=Kp(ek-ek-1)+KIek+KD(ek-2ek-1+ek-2) (3)

其中ek为本次采样误差,ek-1为上次采样误差,ek-2为上上次采样误差。

2.2.2 PID程序路程图

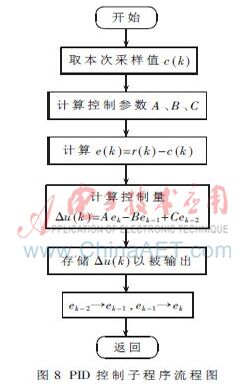

PID控制子程序流程图如图8所示。其中参数A=Kp+KD+KI,B=Kp+2KD,C=KD。

本文主要介绍了在膜制氮过程中氮气浓度的在线监测与控制系统的设计,包括硬件及软件的设计。该系统具有实时监测与实时控制功能,体积小,低功耗,价格低廉,同时可以实时显示氮气浓度。在膜制氮系统中,使用该监测与控制系统将使氮气的制取更加便利,同时提高了整套设备的精度,节省了大量的人力物力,大大降低了成本。

参考文献

[1] 冯永和.膜制氮装置的应用[J].大氮肥,2010,33(3):214-216.

[2] 沈建华,杨艳琴. MSP430系列16位超低功耗单片机原理与实践[M].北京:北京航空航天大学出版社,2008.

[3] 陈伦琼.氧气浓度检测仪在高压开关站中的应用[J].制造业自动化,2012,34(24):61-62.

[4] 谢小芳,黄俊,谭成宇.基于RFID的电力温度监控系统的软件分析与设计[J].电子技术应用,2013,39(1):23-26.

[5] 李晓光,王秀,李民赞.基于单片机PID和PWM液体流量控制系统的研究[J].微计算机信息,2008,24(5):69-71.