摘 要: 通过对混凝土搅拌站系统的研究,采用以PLC为下位机、以工控机为上位机的混凝土搅拌站自动控制方式。系统以PLC为控制核心,WinCC为上位机的监控软件。通过应用PC Access软件成功实现了WinCC 与PLC之间的通信,从而使得WinCC组态的流程画面可以真实有效地反映出混凝土搅拌站的工作状况。详细阐述了PLC模块选择、系统控制方案和WinCC的画面组态。该系统具有生产效率高、工作性能稳定的特点,在试验运行过程中取得了良好的效果。

关键词: PLC; 搅拌站; WinCC; PC Access; 通信

混凝土搅拌站最初是以单机的形式出现,各工地自拌自用。随着计算机技术和测控技术的发展,高可靠性、高自动化的控制系统便成了混凝土搅拌站的发展方向[1]。在市场竞争日趋激烈的今天,搅拌站自动控制系统的性价比也与企业的生存紧密地联系在一起。因此,研究一种低成本、高可靠性的搅拌站自动控制系统,具有极为广阔的市场前景。

1 系统控制方式选择

混凝土搅拌站主要由搅拌主机、物料称量系统、物料输送系统、物料贮存系统和控制系统组成,是一个受多环节制约的复杂系统。常见的混凝土搅拌站控制方式有3种,分别是继电器直接控制方式、“工控机+智能板卡”方式以及“ 工控机+PLC”方式[2]。本文采用第3种控制方式,以PLC为下位机,以工控机为上位机。PLC负责控制配料及生产动作全过程,工控机上强大的组态软件可以下达生产任务至PLC,显示生产动画流程,记录存储各种数据,打印报表,实现对生产流程的实时监控。

2 PLC控制设计

2.1 PLC模块的选择

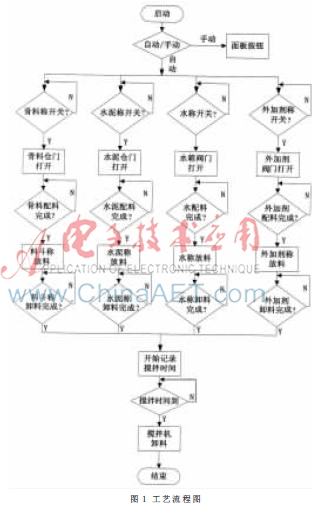

选择PLC模块时,应对混泥土搅拌站的生产流程有所认识,进而确定所需I/O点数。系统以3种骨料、3种水泥、1种粉料、1种添加剂和水作为标准配制为例,其工艺流程如图1所示[3]。

PLC选用西门子公司的S7-200 PLC, 它指令丰富,执行速度快, 调试和故障诊断方便, 具有灵活的中断和强大的通信功能[4]。

系统模拟输入量包括砂石、水泥、粉煤灰、水、外加剂等重量。开关输入量包括搅拌机开、半开和关、水称量限位、斜皮带和平皮带运行、手动/自动、PLC收到的计量开始和卸料的命令等数字开关量等。开关量输出包括各骨料门给料、各螺旋机的开关、水计量泵、外加剂量泵、各秤斗开门、搅拌机门开关等[5]。

根据整个搅拌站的工艺流程及实际需要, 最终确定本系统需要配置的I/O点为34个数字量输入和32个数字量输出,9个模拟量输入。 考虑到系统的扩展, 留有少量冗余, 因此配置了如下的模块:①3个模拟量输入模块EM 231 (4输入);②1个CPU224XP(14输入/10继电器输出);③2个EM223(16点24VDC输入/16 V继电器输出)。

2.2系统控制方案

PLC 程序设计的总体思路是程序能使混凝土搅拌站的生产流程按照要求进行循环动作。以下是整个控制系统的几处关键程序设计。

自动/手动程序设计:控制系统具备自动、手动两种工作模式, 且两者间的关系是彼此独立又相互制约的。进入自动模式,PLC依据已经编写好的程序自动控制混凝土的生产。进入手动模式则可对PLC程序进行分段操作,便于设备的现场安装调试和日常维护。

(1)配料控制程序设计:配料过程控制是混凝土生产的核心部分,其配料精度的高低直接决定了混凝土品质的好坏,这里以骨料的配料过程为例。在骨料的称重计量刚开始时,大小门同时打开,进行快速配料。当称重传感器测得的重量为配方设定值的80%时,关闭大门,只开小门进行慢速精确配料,从而实现称量时间的减少和称量精度的提高。为了提高搅拌站的生产效率,一般在搅拌机进行混凝土搅拌时,下一个生产循环的骨料、粉料等的称重计量同时进行。

(3)断电保护程序设计:由于混凝土搅拌站的工作流程是连续循环进行的,因此遇到断电情况后再起动必须仍然恢复断电前的状态。程序设计选择具有断电保护的内部辅助保持继电器和数据,将气缸、电磁阀或电机的运行状态和参数进行保存,实现断电保护。

(4)故障自动报警设计:为了保证设备的正常运行, 设计了故障自动报警程序。利用PLC通过设备上安装的限位开关和传感器对各执行机构的状态进行监控。当故障出现时,产生故障码输出和声光报警。通过PLC 与上位机通信,上位机的WinCC监控画面可以同时显示出故障点和故障原因,利于迅速、及时地排除故障,恢复程序的运行。

3上位机画面组态

3.1上下位机通信

本文中采用的是S7-200系列PLC,因此选用最常见的PPI协议实现通信。但是由于WinCC不能直接监控S7-200系列PLC组成的控制系统,因此必须应用S7-200 OPC Server接口软件来实现PLC与WinCC之间的通信。

PC Access软件是专门用于S7-200 OPC Server软件,其使用一般包括建立与PLC的连接、建立项目和将项目导入WinCC三大部分[6]。

首先,建立PC Access与PLC的连接。打开PC Access界面,鼠标右击MicroWin,对PG/PC接口进行设置,选择PPI。

然后,在PC Access界面建立项目。打开菜单栏中的“文件”,左键点击“输入符号”,将已经编写好的PLC程序导入。在右侧的数据窗口中创建新项目,并依据PLC程序填写其“地址”和“数据类型”,如1号骨料仓小门地址为“Q0.0”,数据类型为“BOOL”。

最后,将PC Access界面中建立的项目变量导入WinCC中,如图2所示。

3.2流程画面组态

组态软件是数据采集监控系统SCADA的软件平台工具,是工业应用软件的一个组成部分。它具有丰富的设置项目,使用灵活,功能强大[7]。

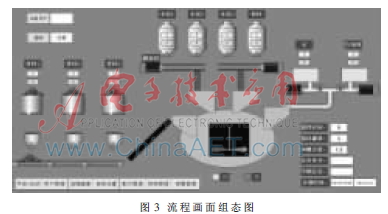

WinCC项目一般包含流程画面、报警画面、配方画面、参数画面及报表画面,其流程画面组态最为主要[8]。WinCC中的“全局库”具有非常丰富的图形模块,依据混凝土的实际生产流程从中选择所需的料仓、料斗、螺旋机等图形进行生产流程画面的组态仿真,如图3所示。

流程画面中有两排“输入/输出域”,上排的“输入/输出域”显示配方管理中所设定骨料、水泥等物料的重量;下排的“输入/输出域”显示经水泥称、水称、骨料称等称量后的物料重量,是物料实时重量的显示。

状态显示对象可以定义某一变量为不同值时显示不同的图形对象,这里以1号骨料仓大门为例加以说明。在PLC中已经定义1号骨料仓大门的地址位是Q0.3,当Q0.3值为“0”时,1号骨料仓大门的状态为关闭,仓门的图形颜色为红色;当Q0.3值为“1”时,1号骨料仓大门的状态为打开,其所对应的仓门图形颜色由红色变为绿色,并且其位置大小发生变化。

为了实现搅拌机扇叶的旋转动作,这里首先用CAD绘画出3张不同位置的扇叶画面。然后在WinCC智能对象栏选择“图形对象”,对其进行组态,将3张CAD图片分别导入其中。打开“状态显示”进行组态,0、1、2这3种状态分别对应扇叶的3种位置的基本画面,连接变量如“开始搅拌”并定义变量更新时间周期。在“状态显示”的事件状态中对其当前状态进行c动作编写,实现搅拌机扇叶在变量“开始搅拌”数值为0、1、2时的画面切换,脚本如下:

#include "apdefap.h"

voidOnPropertyChanged(char*lpszPictureName,char*lpsz-

ObjectName,char*lpszPropertyName,long value)

{

static int a=0;

if (GetTagBit("开始搅拌"))

a=GetTagWord("开始搅拌");

{if(a<2)

{

a=a+1;

SetTagWord("开始搅拌",a);

}

else

{

SetTagWord("开始搅拌",0);

}

}

if (!GetTagBit("开始搅拌"))

{

a=0;

SetTagWord("开始搅拌",0);

}

}

本文以PLC为下位机控制系统配料过程,应用 WinCC 组态软件开发设计了上位机监控系统,实现了对混凝土搅拌站生产过程的动态监控、故障报警、配方管理等功能。通过上位机良好的人机界面,实现了混凝土生产过程的远程操作,操作人员可实时处理现场出现的问题,为混凝土的品质提供了保证,并提高了混凝土的生产效率。

参考文献

[1] 王立明. 基于PLC和工控机的混凝土搅拌站测控系统设计[D]. 西安:西安建筑科技大学,2006.

[2] 蔺庆东,那文鹏. PLC在混凝土搅拌站中的应用[J].自动化仪表,2007,28(z1):178-179,185.

[3] 陈立谷. S7-200 PLC在混凝土搅拌站中的应用[J].山西建筑,2007,33(35):365-366.

[4] 何献忠,李卫萍,刘颖慧,等. 可编程控制器应用技术(西门子S7-200系列)[M]. 北京:清华大学出版社,2007.

[5] 汪贵平,姚佼,龚贤武. S7-200 PLC 在混凝土搅拌站中的应用[J]. 路面机械与施工技术,2006(4):19-20,23.

[6] 朱晓会. 基于PLC和WinCC的塔机智能监控管理系统研究[D]. 山东:山东建筑大学,2012.

[7] 苏昆哲. 深入浅出西门子WinCC V6[M].北京:北京航空航天大学出版社,2005.

[8] 王山, 方敏. 基于PLC与WinCC的采煤机监控系统[J].微型机与应用,2013,32(13):101-103,106.