摘 要: 根据目前国内缺乏液压挖掘机在线计量装置的现状,提出了一种液压挖掘机动态称重系统的设计方案。阐述了系统的功能、工作原理、精度控制方式以及以Kane动力学方程思想为核心的动态称重的数学模型,以ARM芯片STM32F103和DSP芯片TMS320F28335为核心分别进行数据采集和数据分析的硬件、软件设计。两种芯片的结合使用使动态称重系统数据处理快速,测量精度高,可移植性和可扩展性强,具有良好的市场前景和经济效益。

关键词: 挖掘机;动态称重;Kane方程;STM32F103;TMS320F28335

液压挖掘机是一种机构复杂、用途广泛的工程机械。在工程机械的一些领域,如装载机、门座起重机以及集装箱正面吊运机等,均有相对成熟的动态称重技术的应用。由于液压挖掘机本身机构的复杂性和工作环境的恶劣性,大多基于液压挖掘机的称重技术都是基于理论的研究,而实际液压挖掘机在采装运输作业过程中主要存在以下称重方面的问题:

(1)作业过程没有在线计量装置,所以要知道挖掘机所挖掘土石等物料的质量,只能通过将物料转移到货车上,货车再通过地磅等称重装置测量物料的重量。随着装卸次数的增加,既浪费了人力财力,也降低了装卸效率,又不能保证测量精度。

(2)由于在线计量装置的缺乏,不能准确地把握所挖掘的质量,会使货车处于欠载或者超载情况,前者不利于客户的利益,损坏企业形象,后者造成货车等车辆损坏以及不必要的公路超重罚款等。

(3)目前液压挖掘机上使用的称重系统大多是静态称重系统,要求用户在每个工作循环中将挖掘机的工作装置静止一段时间或者将其停留在一个特定的姿态,然后再利用液压缸油压等信号与重量之间的比例求得铲斗负载量。以上的静态称重法虽然能够在一定程度上实现挖掘机铲斗物料重量的称重,但是均需要挖掘机间歇性工作的配合,具有很大的局限性,而且使挖掘机的挖掘效率大大降低,从而造成各种资源的浪费。

基于上述因素,以及从适应现代机械化的提高生产效率、降低成本、节约劳动力、提高工程质量等方面的发展要求考虑,本文提出了一种液压挖掘机动态称重系统的设计方案。

1 系统整体方案

1.1 系统功能

本文研制的液压挖掘机动态称重系统主要功能是测量正常作业时液压挖掘机的各个工作装置的姿态位置信息以及各个工作装置液压缸的驱动力,将以上测量的动态数据用Kane动态方程进行算法解析,从而实现全自动、不停止正常挖掘作业的计量所挖掘物料质量的方式。该系统主要由传感器、基于ARM微处理器STM32F103的数据采集系统、基于DSP微处理器TMS320F28335的数据分析系统以及仪表盘显示和RS232等串行通信口等外围电路模块构成。

1.2 动态称重数学模型

本文的动态称重系统算法的基础是利用工程动力学代替静力来解决质量测量问题,利用己知的定律、定理推导出系统的数学模型,其主要的思想是Kane动力学方程的思想,具体实现方式如下:

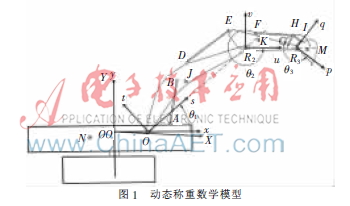

(1)如图1所示,在挖掘机上分别定义5个坐标系(X,Y)、(x,y)、(s,t)、(u,v)、(p,q)和3个广义坐标,其中(X,Y)是固定参考坐标系,(x,y)是驾驶舱坐标系,(s,t)是大臂坐标系,(u,v)是斗杆坐标系,(p,q)是铲斗坐标系,1为大臂与水平面的夹角,2为大臂与斗杆的夹角,3为铲斗与斗杆的夹角。

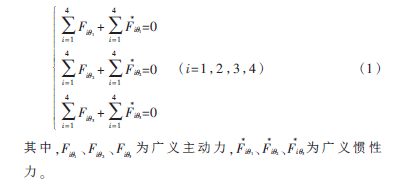

(2)根据Kane动力学方程[1],在同一广义坐标下,参照物的广义主动力和该参照物的广义惯性力之和为0,可得如下方程组:

(3)通过求解Kane定义的惯性力和惯性力矩[2-3],可求得在各广义坐标系下各个参照物的广义惯性力

(4)根据参考文献[2]的Kane广义主动力的定义,分别对驾驶舱、大臂、斗杆、铲斗进行受力分析,可求得在各广义坐标下各个参照物的广义主动力 。

。

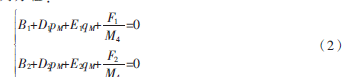

(5)将已求得的广义惯性力和广义主动力代入式(1),再进行化简、消元、合并同类项等数学处理,可得下列方程:

其中,B1、B2、D1、D2、E1、E2、F1、F2为通过Kane运动学分析,利用各参照物上的陀螺仪和倾角传感器直接或间接测量并计算所得到的质心加速度、速度、偏速度、角速度、偏角速度、角加速度、三个广义坐标的一阶时间导和二阶时间导等动态数据集的组合,均为已知量。pM、qM和M4为剩余的3个未知量,其中pM、qM是为了表示铲斗物料的质心坐标而引入的两个未知量,M4是挖掘机动态状态下计算的挖掘机铲斗上铲斗物料的重量。

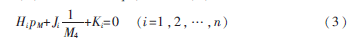

(6)消除未知量qM,方程组(2)转化为:

其中,Hi=D2E1-D1E2,Ji=F2E1-F1E2,Ki=B2E1-B1E2,下标i表示每个瞬时采集的不同的数据集。

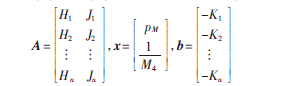

(7)将式(3)表示为矩阵的形式,即:Ax=b,其中:

矩阵A与向量b均为已知量,通过最小二乘法求得x的理想值,最终得到M4的理想值。

2 动态称重系统硬件设计

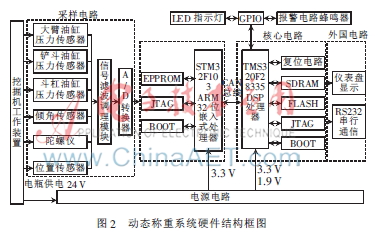

系统硬件主要包括采样电路、核心电路、外围电路以及电源模块四大部分,如图2所示。

2.1 采样电路

采样电路采用的主控芯片是STM32F103,该微处理器基于ARM Cortex-M3内核,具有最高72 MHz的工作频率,在存储器的0等待周期访问时可达1.25 DMIPS/MHz,适用于液压挖掘机动态称重数据的采集[4]。该电路的主要任务是采集挖掘机各个工作装置的姿态信息以及各个液压缸的压力信息,将所采集的数据信息进行初步的处理并传送至核心电路,以备数据分析单元进行称重算法的解算。

采样电路主要包括压力传感器、MPU-9150模块、A/D转换器、位置传感器、高速外部时钟、JTAG和EEPROM。

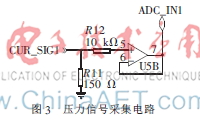

压力传感器有6个,分别用来采集大臂油缸、斗杠油缸以及铲斗油缸的进出油口压力信号,它们将油压转换为电信号,而对应的A/D转换器则将液压缸油压模拟信号转换为数字量以用于之后的计算,压力信号采集的电路设计如图3所示。

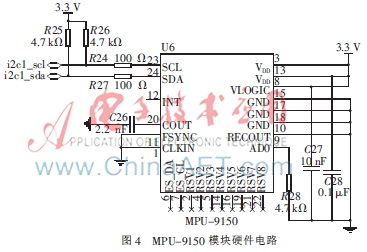

MPU-9150模块由STM32F103的I2C扩展,具有三轴陀螺仪、三轴加速度、三轴磁场功能,采用标准I2C通信协议,芯片内置16 bit A/D转换器,16 bit数据输出,陀螺仪范围、加速度范围、磁场范围均符合液压挖掘机动态称重技术的数据采集需求,其硬件电路设计如图4所示。

位置传感器采用霍尔元件,用来控制采样电路采样的起止时间,若挖掘机处于可采样区段的姿态,则通过向核心电路发送一个开关信号来触发数据采集,此时开关量值置为1,否则置为0。高速外部时钟采用8 MHz的晶振,20 pF的旁路电容。EEPROM采用芯片型号为M95640-WMN3,由4个SPI口外扩生成,主要用来存放硬件设置数据。数据采样电路通过外扩一个CAN口与核心电路的CAN口连接,用来传送传感器所采集的数据参数。

2.2 核心电路的设计

核心电路的主控芯片是TMS320F28335,它的CPU包含一个浮点运算单元(FPU),其32×32位的MAC操作及8级流水线技术使程序的执行不用高速存储器也能达到较高的速度。片上存储器包括最高达512 KB的闪存与68 KB的RAM,代码安全性模块具有128位密码保护,用来保护Flash/OTP和部分SRAM,从而保证了相关寄存器的数据安全[5]。基于以上的运算特性,选择TMS320F28335符合液压挖掘机动态称重数据的分析解算要求。

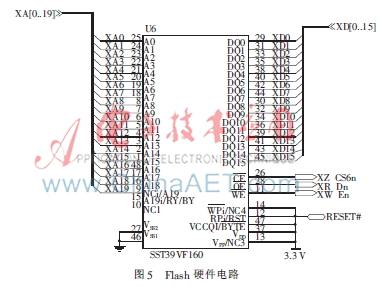

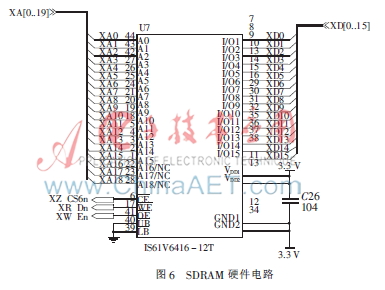

核心电路主要包括DSP微处理器、SDRAM存储器和Flash存储器,是整个硬件平台的核心。其主要功能是:(1)通过CAN口接收采样电路传送的称重数据,由于动态称重数据量庞大,可利用SDRAM存储器进行缓冲,称重计算过程产生的临时动态数据存储在FLASH存储器中以便于称重计算过程快速顺利地进行;(2)将A/D转换器得到的数据按预定的方法进行计算以得到最终的结果,即挖掘机的实际载重量;(3)对外围电路中的各部分模块进行控制,以实现人机交互功能。SDRAM存储器和Flash存储器采用的芯片分别是SST39VF160和IS61LV6416-12T,其硬件电路设计和连接分别如图5和图6所示。

2.3 外围电路的设计

外围电路主要包括通信接口、报警电路、液压挖掘机仪表显示器及其接口。

(1)通信接口:包括CAN总线模块、RS232、UART串口模块等,其中CAN总线模块用于实现数据与其他上位机之间的无线传输;RS232、UART串口模块用于PC与本系统平台之间的通信,实现程序和数据的下载和上传等功能。

(2)报警电路:当累积重量达到设定的重量值或非正常工作时,微处理器将发出报警指令给称重报警单元,称重报警单元发出报警声,利用此称重报警单元可对挖掘机的铲斗起到保护作用。

(3)液压挖掘机仪表显示器及其接口:用于显示液压挖掘机动态称重结果。

2.4 电源模块的设计

电源模块需要为采样电路、核心电路以及外围电路提供安全、可靠、稳定的直流电源,液压挖掘机的电源为12 V蓄电池串联组成的24 V的电瓶电源。为了简化电源模块的设计以及提高供电的稳定性,本设计采用开关电源芯片LTM8025EV#PBF来实现蓄电池24 V转换为5 V的稳定直流电源。5 V的直流电源再通过以TPS767D301为核心芯片的电压转换模块转化为1.9 V和3.3 V。

其中采样电路的主控芯片STM32F103需要3.3 V的供电,核心电路主控芯片TMS320F28335则采用双电源供电方式,其中CPU、时钟工作电路以及芯片的内部逻辑等内核电源需要1.9 V供电,I/O接口以及外部器件与该芯片接口的I/O电源需要3.3 V的供电,此类电源电压不需要设计电平转换电路。与3.3 V电源相比,1.9 V的电源可以使芯片的功耗大大降低。

3 动态称重系统软件设计

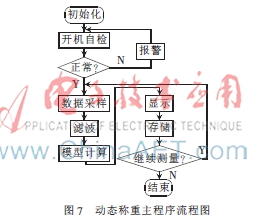

软件设计的主要任务是:ARM微处理器STM32F103通过A/D采样、变换传感器,经DSP微处理器TMS320F28335的数据分析、处理,实现相关数据的输出显示等功能。该装置的主程序流程如图7所示,具体的程序设计包括初始化程序、开机自检程序、STM32F103的数据采集和TMS320F28335的数据处理程序、滤波程序、称重程序、称重结果显示程序、人机交互程序、通信接口及通用I/O接口驱动程序等。

其中,初始化程序包括STM32F103最小系统和TMS320F28335最小系统的相关初始化和通信接口与A/D接口的初始化。开机自检是通过系统内部固化好的程序对系统各硬件的好坏以及线路的畅通与否进行检查,若出现不正常的现象,则系统进行报警警示。

4 动态称重系统精度控制

衡量挖掘机性能的主要标准除了所应用的动态称重算法以及软硬件的设计,还有液压挖掘机动态称重的精度的控制,本系统主要从以下两个方面提高精度。

(1)液压挖掘机动态称重信号预处理。本文通过设计合适的数字低通滤波器(如巴特沃斯数字低通滤波器)对实际液压挖掘机动态称重数据进行高频去噪处理,利用Levenberg-Marquardt算法抑制低频干扰来解决所测得的称重信号掺杂的高低频噪声,并用仿真计算验证。

(2)误差补偿算法分析。本文研究的液压挖掘机称重系统,其误差补偿的本质是对倾角与压力进行补偿,引起误差的误差源主要是动臂速度、物料偏载、温度等。所以需要分别通过速度影响分析、物料偏载影响分析、温度影响分析等完成动态补偿,具体的动态补偿方式在此不予以阐述。

本文设计的液压挖掘机动态称重系统结构简单、体积小,能准确、快速、可靠地测量挖掘机载重货物的质量。通过MATLAB动态方程仿真表明,该系统的数学模型精确,单次称重精度达2%~5%,综合精度可低于3%。系统程序可移植性强,配合适当的传感器,称重模块同样可应用于其他载货装置的称重领域,比如装载机、门座起重机等。实际应用中,称重模块可以扩展GPS和无线传输接口(GPRS或GSM),将液压挖掘机的作业状态和载货的各种数据传输到监控中心,由远程监控中心实时统计、汇总,实现对挖掘机作业情况的实时监督与调度,大大提升了该称重系统的应用价值。

参考文献

[1] KANE T, LEVINSON D. Dynamics: theory and applications[M]. New York: McGraw Hill, 1985.

[2] 苏曙.Kane方法及其特点[J].机械设计,1993,8(4):4-6.

[3] 刘武发,龚振邦,汪勤悫.基于旋量理论的开链机器人动力学Kane方程研究[J].应用数学和力学,2005,26(5):577-584.

[4] STM32F103. Datasheet(Chinese_V4.0)[S].2008.

[5] TMS320F28335. Digital Signal Controllers Data Manual[S].2007.