文献标识码: A

文章编号: 0258-7998(2015)03-0072-03

0 引言

在工矿企业,风机和磨机等设备一般是关键重要设备,这些设备稳定、可靠及高效率的运行是企业关心的重点,如何实现这些设备的正常运行及对设备预知性维护,是企业所急需的[1]。

目前工矿企业大型风机、磨机等设备的配备情况是:电动机、减速机、设备本体。衡量设备能否安全稳定运行的关键指标包括:电动机定子温度、轴承温度;减速机的润滑油温及振动情况;设备的轴承温度、轴向、径向振动等。而大多数磨矿企业现场环境恶劣,检测设备相对落后,需要过度依靠人工经验去估计,危害员工身体的健康并且经验估计与实际的误差太大,无法对磨机的运行状态进行可靠地估计。本文基于STM32+ET100的智能监测系统,实现了球磨机运行状态的监测,并且系统稳定、可靠,满足工矿现场使用要求,具有较强扩展性。

1 系统总体结构

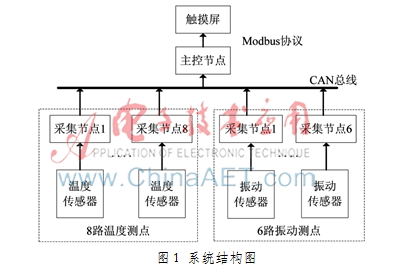

本文设计的球磨机运行状态监测系统,在各个节点上分别采集电动机、减速机、设备的温度及振动情况,并通过CAN总线准确地回传到主控节点,主控节点通过Modbus协议与上位机触摸屏通信,同时系统可以根据预先设定的温度及振动阈值,在磨矿生产中其运行状态出现异常时做出报警提示。

球磨机运行状态监测系统由上位机触摸屏、主控节点、采集节点和传感器组成。传感器设置在磨矿系统的一些关键部件中,其中温度测量采用PT100,振动测量采用加速度传感器ADX001。各节点采集的信号通过CAN总线将温度、振动信息发送至主控节点,主控节点收集到总线的信息后进行数据处理,采用Modbus RTU主从协议将处理后的温度、振动数据发到触摸屏,触摸屏上显示各监测部件的温度、振动实时变化曲线,并根据企业给出的数据进行温度、振动阈值设置,实现在线监测、报警功能。系统总体结构如图1所示。

由图1系统结构图可知,系统包括8路温度测点,分别为:电动机定子温度、轴承温度、减速机的润滑油温度;6路振动测点,分别为电动机动力端及非动力端轴承,减速机输入、输出端轴承,设备输入端及末端轴承振动。

2 硬件电路设计

2.1 节点设计

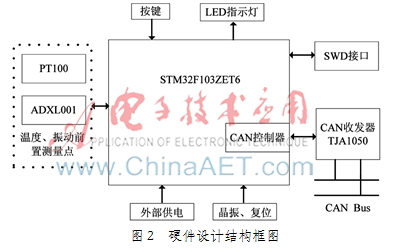

系统中各节点包括主控节点和各采集节点两种类型,其在硬件构成和实现上大体相同,其硬件电路主要有:STM32F103ZET6微处理器、外部电源、按键、LED指示灯、SWD接口、CAN接口等。节点硬件框图如图2所示。

2.2 主控芯片

STM32F103ZET6为意法半导体公司推出的基于CoreTex-M3内核的高性价比微型控制器,该处理器具有体积小、功耗低及性能高的优势。具有丰富的片内资源、2 KB的RAM、64 KB的Flash存储器,工作频率经过PLL倍频后最高可达到72 MHz。本系统设计中,STM32F103-ZET6外接8 MHz时钟,经内部PLL倍频至72 MHz[2]。

2.3 传感器选型

PT100温度传感器具有精度高、可靠性强、稳定性好、价格便宜等优点,广泛应用于工业自动化测量和各种仪器仪表领域中。本设计中为了减小由于导线电阻带来的附加误差,将PT100传感器两侧相等的导线长度分别加在两侧的桥臂上,采用三线制测温方案[3]。

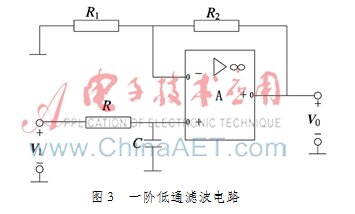

加速度传感器ADXL001是工业振动与冲击传感器,基于ADI公司的iMEMS技术,使工业控制仪器设计采用简单的解决方案就可以实现高性价比、高性能且可靠地宽带振动监控。ADXL001振动与冲击传感器具有3个满量程动态范围,分别为70 g、250 g和500 g,灵敏度适用各种范围,且宽带宽,谐振频响为22 kHz。iMEMS振动传感器采用陶瓷封装,适合苛刻的工业环境,易于安装磨矿设备的测量点上。在进行球磨机振动测量时,关心的最高频率为4 000 Hz,为满足采样定律,又不至于采集数据量太大,本设计最高频率为12 kHz[4]。为了正确提取传感器采集的球磨机的振动信号,对于高频部分采用硬件电路将其滤掉,滤波电路采用一阶低通滤波器。电路如图3所示。

图3将一阶低通滤波网络接到运算放大器的输入端,运算放大器起隔离负载影响、提高增益和提高带负载能力的作用。其截止频率f0为:1/2?仔RC=12 kHz,放大倍数K为1+R2/R1,本文R取12.7 k,C取1 nF。

2.4 ET100触摸屏

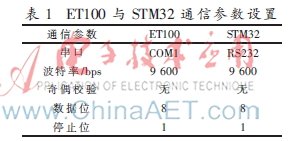

触摸屏是系统与用户之间进行交互和信息交换的媒介,是指人和机器在信息交换和功能上接触,进行人机对话,故在工业领域也称人机交互界面。本文选用的触摸屏型号为步科ET100触摸屏,其含有128 MB Flash+64 MB SDRAM,防护等级符合达到工业IP65标准。监控系统通过在上位机触摸屏设置,在现场触摸屏上能够实现多通道实时温度、振动数据显示,并能记录历史数据,数据记录时间可按照需要设置,并可打印输出。通过触摸屏可以设置温度、振动信号,并设置管理员窗口。在触摸屏上设置的串口通信参数如表1所示。

3 软件设计

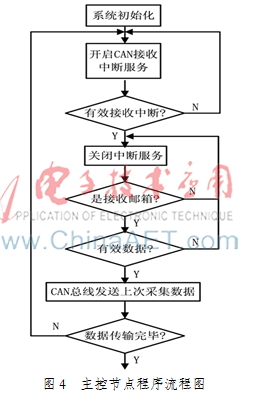

磨机整体检测系统软件设计包括两方面的工作:一是各采集节点在STM32端实现温度、振动传感器的数据采集,并发送至主控节点等待发送;二是采用Modbus标准协议将采集的数据发送至上位机触摸屏。系统总体程序包括系统初始化、开启CAN接收中断服务、温度振动数据采集和CAN总线发送上次采集的数据等操作。其程序流程如图4所示。

3.1 Modbus协议

Modbus协议是一种工业通信和分布式控制系统协议,是工业领域全球最流行的通信协议之一[5]。其包含的Master/Slave主从应答方式的通信协议,具有简单、可靠、容易实现等特点。本文中采用ET100触摸屏作主,STM32作从方式进行通信,物理层采用RS232串行通信标准来实现。

当在Modbus网络上通信时,主设备不断的向外发送地址,从设备接收地址并作出相应的动作,若需要响应,控制器生成的反馈信息必须遵循标注的Modbus协议发出。其通用数据帧格式如表2所示。

单个设备的地址码范围为1~247。主设备通过将要联络的从设备地址放入消息中,从设备做出响应时将自己的地址放入回应的地址域中,从而实现主从设备通信。功能码表示以何种方式来读/写数据。数据区包含终端执行特定功能所需要的数据或者终端响应查询时采集到的数据。检验码是表示设备进行通信时,需要对传输的数据进行检验,包括奇偶检验、LRC检验和CRC检验,本文采用CRC校验。

3.2 CAN总线软件设计

STM32F103ZET6内部集成了单路CAN控制器,其初始化内容包括:配置相关引脚的复用功能,使能CAN时钟、配置CAN工作模式及波特率、设置滤波器,通过CAN_RFOR设置中断方式[6]。CAN发送报文数据流程为:应用程序选择一个空邮箱发送、清除并发送邮箱标识符寄存器、设置发送邮箱数据长度与待发送数据、查询发送状态。

3.3 Modbus报文发送、接收

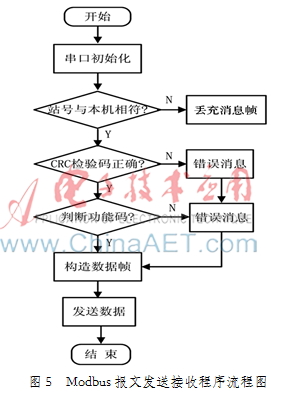

ET100触摸屏上电后,预先设计的功能码0x03会不断向外发送元件的地址,从设备STM32根据接收到的地址回馈相应的数据。

从站在响应主站发送过来的报文时主要完成以下几个操作:功能选择模块、功能处理模块和处理应答模块。

功能选择模块主要根据用户在触摸屏上设置的地址,决定Modbus从站的操作行为以及执行行为;

功能处理模块是核心,主要包括构造消息帧和解析生成的CRC检验码,然后根据消息帧发送出去;

处理应答模块是对反馈的数据进行处理,验证收到的数据是否正确,即若程序在规定的延时内接收到响应,那么对接收到的数据进行处理,进行CRC检验码判断接收到的数据是否正确。其总体发送、接收流程如图5所示。

4 结束语

基于STM32的球磨机运行状态监测系统设计,分别利用温度和振动传感器在各个节点采集温度和振动信息,利用CAN总线实现组网,将采集的节点信息发送到主控节点上。通过设置中断方式,每次定时时间到,主控节点将上一次采集的温度、振动数据发送到上位机触摸屏。利用标准Modbus协议,以ET100为主控设备,STM32F103ZET6为从设备进行通信,成功实现数据采集和传输通信。通过实验测试,本文所介绍的设计方案可以较好地应用于工业磨矿现场设备的监测与报警,且本文设计不仅针对磨矿设备的应用场合,针对其他工况只需要对系统进行相应的改动就能较好地适用于其他的工业设备实时监测场合,具有较强的技术适用性和广泛的应用前景。

参考文献

[1] 郜立焕,万畅,张福志,等.球磨机状态检测系统设计与故障诊断[J].矿山机械,2007,35(12):98-100.

[2] 马军,李志华.基于STM32的无线次声采集系统的设计[J].电子技术应用,2014,40(4):92-95.

[3] 徐莉振,鲍敏.面向Pt100铂电阻的高精度多路测温系统[J].机电工程,2013,30(1):65-72.

[4] 周平,柴天佑.磨矿过程磨机负荷的智能监测与控制[J].控制理论与应用,2008,25(6):1095-1098.

[5] 张桂,金国强,李辉.基于ARM平台Modbus RTU协议的研究与实现[J].电力科学与工程,2011,27(1):23-27.

[6] 张家田,王金成,严正娟,等.基于CAN总线的井下视频信号采集系统设计[J].电子技术应用,2013,39(12):15-21.