摘 要: 压力是反映油气管道系统运行状态的重要参数之一,压力测量对油气管道系统的安全运行和实时监测具有十分重要的意义。传统的压力检测方法大部分是介入式压力测量,介入式破坏了管道的完整性,在高压情况下还存在安全隐患。针对介入式压力测量装置的弊端,设计了一种利用超声波测量管道压力的装置。详细阐述了超声波测压装置的原理、系统结构及软件设计。超声波压力测量装置具有使用方便、操作安全、灵活性强、不破坏管道系统整体特性的完整性等优点,并且能准确测量管道压力。

关键词: 管道系统;压力测量;非介入式;超声波

0 引言

由于油田的开发和西气东输工程的进行,管道运输将在我国国民经济中占据越来越重要的地位。压力是油气管道系统中的重要参数之一,油气管道系统的实时监测和故障诊断通常要检测出管道内部各个部位的压力[1-2]。传统的压力测量方法种类繁多,但大多数采用的是介入式压力测量[3-4],例如机械压力表、压阻式、振弦式、应变式等压力测量方法。介入式压力测量需要预留压力测量接口,破坏了管道系统结构的完整性,在高压情况下还存在安全隐患。因此,设计一种超声波压力测量装置具有重要的现实意义和应用前景。

随着社会发展,人们追求简单、方便、安全的测压装置。人们在改善这种工具方面进行了大量的探索和研究,也生产出了许多新型的产品。目前,有的超声波压力测量装置不能消除超声波在管壁和声楔等介质中因传递时间而产生的误差,从而影响测量精度[5];有的超声波测压装置的超声波换能器采用单晶探头,超声波接收和发射采用一个换能器,这样提高了电路设计的复杂度,也使压力计算繁琐[3];有的超声波测压装置数据处理芯片采用单片机,但其处理速度不够,对较小管道的压力不能准确测量。

针对传统压力测量装置和现有超声波压力测量装置的不足,设计了一种基于DSP的超声波压力测量装置。该装置包括超声波发射探头、超声波接收探头、超声波发射电路、超声波接收电路、DSP及外围控制电路、键盘及显示单元。超声波压力测量装置以DSP为核心,DSP特别适合信号处理运算,具有数据处理速度快、精度高等优点[6]。超声波换能器采用双晶直探头,降低了系统电路设计的复杂程度。超声波压力测量原理采用时差法,原理简单,降低了系统运算的复杂度。超声波传送时间采用平均值,提高了系统精度和压力值的准确度。超声波压力测量装置从软硬件两个方面综合考虑了系统的抗干扰因素,提高了超声波测压装置的精度。

1 超声波测压原理

石油属于烃类物质,其声学特性符合Kneser液体的规律。根据比卡尔的研究成果和《声学手册》提供的实验数据,在一定温度下,Kneser液体中液压与声速具有近似一次线性关系,尤其在压力较高且温度波动范围不大的条件下,线性关系比较稳定,其关系如式(1)所示[7-9]。

其中,C为液体中声速,单位为m/s;C0为常温、一个大气压下液体中声速,单位为m/s;P为液体压力,单位为Pa;K为比例系数。其中C0、K为常数,通过实验或者查表可以求得。由式(1)可以看出,测量超声波在管道中的声速就能得到管道的压力值。

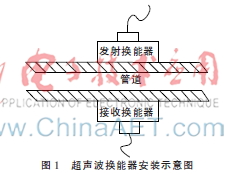

超声波换能器采用双晶直探头,换能器用夹具对称地接触在管道两侧,其方式如图1所示。

设管道的内径为d0,管壁厚度为d1,超声波传送时间为t0,在管壁的传送时间为t1,由此可得超声波在介质中的速度为:

超声波在不同管道材料中的速度为已知,由此可以得到超声波在管道壁之间传送的时间t1如式(3)所示,其中超声波在管道壁之间的传送速度为V,单位为m/s。

由式(1)、(2)、(3)可知管道中的压力为:

由式(4)可知,压力值P与超声波传送时间t0存在唯一对应关系,只要测得超声波传送时间t0,就能得出管道中的压力值,由此可知超声波压力测量装置的关键技术是对超声波在管道中的传送时间进行测量。

2 超声波测压装置系统结构

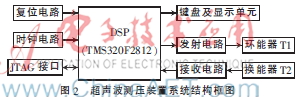

超声波压力测量装置系统结构如图2所示,系统包括DSP及外围电路、超声波发射模块、超声波接收模块、键盘及显示模块。

数据处理模块采用TMS320F2812最小系统,TMS320F2812是目前性价比最高的DSP芯片之一,具有强大的数字信号处理能力,被广泛应用于工业控制,特别是应用在对处理速度、处理精度方面要求高的领域。TMS320F2812支持全新CCS环境的C Compiler,提供C语言中直接嵌入汇编语言的开发界面,可以在C语言的环境中搭配汇编语言来撰写程序[10]。TMS320F2812采用C语言,编程简单,C语言中搭配汇编语言,可以提高程序的运行效率。

换能器T1用于将电信号转换为声波信号,换能器T2用于将检测到的微弱声波信号转换为电信号。根据需求,换能器选择用于穿透的压电窄频带脉冲换能器。换能器选择组合双晶直探头,一个探头用于将电信号转换为声波信号,另一个探头用于将声波信号转换为电信号。超声波发射探头采用脉冲方式激励,超声波换能器的驱动电压为9 V,中心频率为1 MHz。

键盘和显示模块中,键盘用于设定管道壁厚d1、超声波在管壁之间的传送速度V、常温下超声波在介质中的声速C0、比例系数K以及管道的内径d0。显示部分用于显示被测管道内的压力值。通过键盘和显示单元,使超声波压力测量装置使用范围更加广泛,操作更加简单,数据读取更加方便。

超声波压力测量装置主要用于测量超声波在管道中的传送时间t0,其测量方法如下:启动压力测量装置,DSP启动定时器T0开始计时,同时DSP的引脚GPIOA0发出信号,经过超声波发射模块放大处理后,激发超声波发射换能器,超声波发射换能器产生超声波透过管道送至接收换能器,接收换能器把接收到的信号经过处理送至DSP,DSP接收信号过后停止定时器T0,得出时间t2;重复上述过程分别得到时间t3、t4,求三组数据的平均值得出超声波在管道中的传送时间t0。通过求平均值得到传送时间t0,提高了系统测量精度,减少了系统随机误差。

2.1 发射电路设计

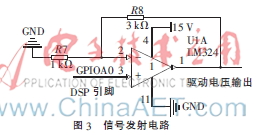

超声波发射电路的作用是产生一个具有一定功率、一定脉冲宽度和一定频率的脉冲信号去激励发射换能器,发射换能器将电信号转换为声波信号向外发射。超声波换能器的驱动电压为9 V,DSP的GPIO口输出电压为3.3 V,不能直接驱动换能器,因此需要将电压进行放大。LM324系列器件带有差动输入的四运算放大器,由4个独立的、高增益、内部频率补偿运算放大器组成,可以工作在低到3.0 V或者高到32 V的电源下,能满足设计要求。信号发射电路如图3所示。

由图3可知,信号放大电路是用LM324构成的同向放大电路,信号放大倍数为3,GPIOA0引脚输出信号电压约为3 V,经过放大器后,输出电压为9 V,足以驱动超声波换能器工作。

2.2 接收电路设计

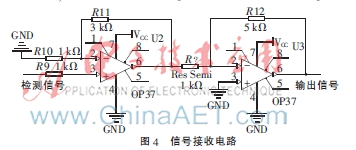

超声波接收换能器产生的信号微弱,信号要能被DSP准确检测到,需要对信号进行滤波、放大。OP37是一款高精度集成运算放大器,共模抑制比高、运放的失调、温漂和噪声很小,能够满足设计要求。接收电路如图4所示。

2.3 键盘及显示单元设计

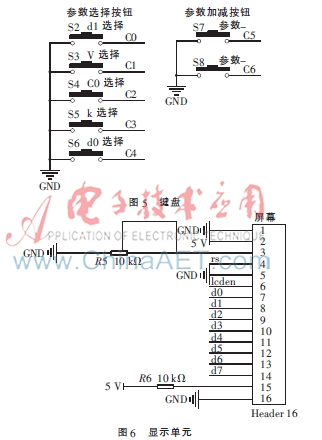

键盘和显示单元如图5、图6所示。键盘包括参数选择和参数加减两部分,参数选择是分别对管道中的参数d1、V、C0、K、d0进行选择,然后根据实际情况,对参数进行加减,各个参数的初始值均为0,键盘与DSP的GPIOB0-GPIOB6连接,当按钮按下,GPIOBX引脚检测到低电平,然后DSP通过软件实现参数的选择和参数的加减。显示单元采用LCD1602,LCD1602是一种专门用来显示字母、数字、符号等的点阵型液晶模块。液晶显示的控制引脚和数据传输引脚与DSP的GPIOA1-GPIOA10引脚连接。GPIOA1与LCD1602的第4脚连接,用于控制寄存器的选择,GPIOA2与LCD1602的第6引脚连接,用于控制读取信息或者执行指令,GPIOA3-GPIOA10连接LCD1602的7~14脚,用于8位双向数据传输。LCD1602主要用于显示管道的参数及被测管道的压力值。

3 超声波测量装置软件设计

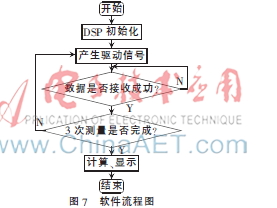

超声波压力测量装置软件部分包括DSP初始化、超声波信号发射、超声波信号接收、数据处理和人机交互5部分。超声波压力测量装置软件流程图如图7所示。

图7中,DSP初始化主要是系统上电后自动调用初始化程序,初始化程序包括时钟初始化、GPIO端口初始化、外设初始化以及管道参数设定等;初始化完成过后,DSP启动定时器T0并产生超声波驱动信号,驱动信号经过放大处理过后驱动超声波发射换能器产生超声波;超声波透过管道,超声波接收换能器接收到声波信号过后,将声波信号转换成电信号,电信号经过滤波、放大处理后送至DSP,DSP接收到信号过后停止定时器T0,完成第一次时间的测量;系统完成第一次时间测量过后又产生超声波驱动信号,完成第二次时间测量,完成第二次时间测量过后,继续重复上述过程,完成第三次时间测量;完成3次数据测量过后,求得时间平均值,然后计算压力值,求得的压力值通过液晶进行显示。

4 结论

针对传统介入式压力测量装置的不足,设计了一种非介入式超声波压力测量装置,该装置采用时差法求得管道压力值,其原理简单,超声波传送时间采用平均值,提高了系统的精度,克服了现有非介入式压力测量装置精度不高、计算繁琐的弊端。同时,与传统的介入式压力测量装置相比较,该装置性能可靠,安全系数高,不破坏管道的完整性,同时能根据不同的管道材料、管道厚度及管道中的介质进行参数设计,使该装置使用范围更加广泛。

参考文献

[1] 余东亮,张晶,刘梅.基于压力波技术的管道泄漏监测系统[J].石油机械,2010,38(7):62-65.

[2] 郑大腾,柴光远,陈丰峰.非接触式压力测量方法初探[J].液压与气动,2005(1):79-81.

[3] 杨志勇,蔡伟,黄先祥.一种小型一体化小管径超声波管外测压装置[J].电子学报,2012,40(9):1858-1862.

[4] 潘越,赵学义,陈洁.浓密膏体输送管道正向压力传感装置的研制[J].仪表技术与传感器,2008(5):78-79.

[5] 方志强,林伟国,莫得举.基于CPLD超声波管外压力检测仪[J].仪表技术与传感器,2008(5):19-23.

[6] 顾卫钢.手把手教你学DSP[M].北京:北京航空航天大学出版社,2011.

[7] 宋利,黄钉劲,阮照军.超声波石油管道压力测量及应用[J].国外电子测量技术,2006,25(10):62-64.

[8] 宋寿鹏,阙沛文,刘清坤.非介入式超声管道压力测量方法研究[J].传感技术学报,2004(4):565-568.

[9] 李芳,王爱明,吴朝军.液压超声波小管径压力测量研究[J].液压与气动,2004(7):38-40.

[10] 兰吉昌.TMS320F2812 DSP应用实例精讲[M].北京:化学工业出版社,2010.