摘 要: 针对微波加热物料难以建立准确模型的问题,采用粒子群算法优化BP神经网络后,对微波加热物料的温度变化构建系统模型。在该模型上,对温度的变化趋势进行预测。实验结果表明,经过粒子群算法优化后的BP网络,具有更高的精度,预测能力显著提高。

关键词: BP神经网络;粒子群优化算法; 微波加热;温度预测

0 引言

微波作为一种新型能源在工业上开始得到广泛应用。微波加热的原理与常规加热不同,常规加热是利用热传导的原理加热。而微波加热是利用外加电场,改变介质分子间的运动情况并使分子间相互摩擦产生热量,因此,加热效果是由里及表。与传统加热相比,微波加热具有提取时间短、温度低、耗能低、品质高等优良特性[1]。由于微波加热速度快,普通的反馈控制方法有严重的时间滞后问题,媒质内部出现热点,出现热失控,可能烧毁工业物料,甚至引发爆炸,因此存在较大的安全隐患[2]。

解决智能实时控制微波加热的一个关键问题就是温度控制。输出功率要伴随负载温度的变化而改变输出值,因此需要实时监测负载的温度值。由于大功率微波加热存在严重的时间滞后问题,因此,温度预测就成了解决问题的关键所在。常见的温度预测方法有:人工神经网络、时间序列、支持向量机等[3]。本文采用粒子群算法优化BP神经网络的方法进行了加热物料温度变化趋势的预测,实验仿真结果证实了该方法的有效性。

1 PSO-BP神经网络在微波加热中的具体应用

1.1 粒子群算法优化BP神经网络

BP神经网络是一种3层或者3层以上的神经网络,包括输入层、输出层和隐含层。它的训练算法包括正向和反向传递两个过程。输入信息通过隐含层传递给输出层,将输出信号和预测信号做比较,若有误差,则采用误差反向传播方法,将误差信息沿原网络返回,从输出层经过中间各层逐层向前修正网络的连接权值[4]。随着不断学习,误差将越来越小,最终使误差到达指定的精度。但是BP网络主要由经验和反复试验确定参数,算法训练时间较长,效率不高,造成网络性能低下。

粒子群算法(PSO)将每个个体抽象成优化问题的可能解,再根据需要优化的目标函数确定一个具体值,再用一个速度来决定它们的方向和距离,粒子通过自己和其他粒子的飞行经验来动态调整,并追寻当前最优粒子,不断迭代以找到最优解[5]。其算法公式为:

vid=vid+c1·rand()·(pid-xid)+c2·rand()·(pgd-xid)(1)

本文研究的对象是微波加热物料的温度,因此输出量是要预测的未来时刻物料的温度,温度预测模型设计为3层BP神经网络。输入层拟定为加热时间和介质的反射功率,输出层为预测的温度[6]。隐含层个数的确定至今为止没有明确的结论,只能根据特定的问题,结合经验公式[7]给出估计值。这里采用的经验公式为:

其中,m和n分别表示输入层和隐含层的神经元个数,a是[0,10]之间的常数。因此,本文拟定隐含层神经元个数为3~15,根据试错法,当MSE的结果达到最小时,确定隐含层神经元的个数[8]。

输入层和隐含层的传递函数分别选定为tansig和purelin,训练函数采用trainlm。根据每秒采集到的数据,整理并训练样本。

BP神经网络设置参数为:

最大训练次数:net.trainParam.epochs=100;

训练目标:net.trainParam.goal=0.000 4;

学习率:net.trainParam.lr=0.1。

粒子群算法设置参数为:

加速常数:c1=c2=1.49

进化次数:maxgen=100

种群规模:sizepop=30

粒子位置和速度取值区间分别为[-5,5]和[-1,1]。

设置取优化后的权值、阈值训练网络[9]。

1.2 实验设备及过程

在本文中,以工业加热煤作为实验。其中磁控管微波功率源为控制对象,被控物理量为温度参数。该实验装置主要由以下几部分组成:磁控管微波功率输入控制系统、传送带、传感测温器、温度检测装置等,装置如图1所示。在工业煤加热过程中,对煤从初始温度加热到拟定的上限温度150℃。在系统加热过程中,每间隔30 s对煤炭进行温度采集并记录,同时记录该时刻的输入功率和反射功率值。

2 实验结果及分析

2.1 BP模型预测

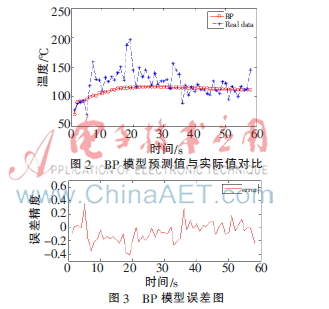

在BP模型预测中,预测值与实际值对比如图2所示,误差分析如图3所示。

2.2 PSO-BP模型预测

在PSO-BP模型预测中,预测值与实际值如图4所示,误差分析如图5所示。

2.3 结果分析

(1)BP和PSO-BP两个模型的预测值都比较趋近实际值,但部分点误差较大,原因如下:①在工业中,受外界干扰的情况较多;②采集时间间隔比较长,因此温度的涨幅相对较大;③由于加热对象煤是固体,因此存在热失控的点,但这些采集的特殊点的温度不能代表煤整体的温度,所以导致有些点误差较大。此时,预测值比测量值更能反映煤整体的真实温度。

(2)从预测的精度分析,PSO-BP预测的精度比纯BP要高。

综上,PSO-BP神经网络的模拟结果比BP神经网络更接近测量数据,精度更高,训练所需时间更少。

3 结论

本文针对微波加热物料系统具有时变性、滞后性和非线性的特性,建立神经网络预测模型。实验仿真结果表明,使用粒子群算法优化BP神经网络进行温度预测,能够达到最优的拟合效果,并提高了预测的速度和精度。这将为下一步的生产实践提供理论指导,为工业生产提供新的技术支持。

参考文献

[1] 张天琦,崔献奎,张兆镗.微波加热原理、特性和技术优势[J].筑路机械与施工机械化,2008,25(7):10-14.

[2] 刘长军,申东雨.微波加热陶瓷中热失控现象的分析与控制[J].中国科学,2008,38(7):1097-1105.

[3] 汪建宇,罗祥远.微波加热自动控制系统[J].微计算机信息,2003,19(10):16-17.

[4] 王龙刚.基于PSO-BP的智能温度控制器[D].西安:西安科技大学,2012.

[5] 黄文秀.粒子群优化算法的发展研究[J].软件,2014(4):73-77.

[6] 王龙刚,侯媛彬.BP-PSO在电加热炉中的温度智能预测[J].自动化仪表,2013,34(1):54-56.

[7] 李松,刘力军,翟曼.改进粒子群算法优化BP神经网络的短时交通流预测[J].系统工程理论与实践,2012,32(9):2045-2049.

[8] 张俊,沈轶.神经网络指数稳定性分析的一种方法[J].华中科技大学学报(自然科学版),2003,31(1):7-9.

[9] 胡冰蕾.基于遗传优化的BP神经网络算法的短期负荷预测[J].供用电,2010,27(6):42-44.