摘 要: 斜齿圆柱齿轮传动由于具有啮合性能好、传动平稳、噪声较小、齿轮承载能力强等特点,广泛应用于大型成套工业设备中。讨论了某掘进机减速箱中的斜齿轮,掘进机在工作过程中减速箱里斜齿轮上有些齿已经断裂,对断裂的齿轮齿根部的裂纹进行了化学成分、力学性能分析,并进行了维硬度检测、微观检测。通过对检测结果进行分析,找出了产生缺陷的微观机制和影响因素。

关键词: 斜齿轮;渗碳淬火;有效硬化层硬度;深度;高应力低周疲劳断裂

0 引言

齿轮是大型成套工业设备中重要的基础部件之一。斜齿传动具有啮合性能好、传动过程平稳、噪声较小、重合度比较大、轮齿之间的载荷相对较低等优点,从而提高了齿轮的承受压力的能力,使斜齿轮传动在生活及生产领域有很重要的应用[1-2]。本文讨论一种斜齿轮,它是某掘进机内减速箱中的斜齿轮,该掘进机在工作4个月(估计累计工作1 000 h)时,减速箱里发出异常的声音,随后对减速箱进行拆卸检查,发现斜齿轮上有些齿已经断裂,有些齿因磕碰造成不同程度的损伤;在齿根部看到多处存在裂纹。本文对该缺陷进行分析。

斜齿轮的材料:斜齿轮材质为20CrNi4A,加工方法为锻造、车铣、磨光,齿轮表面经渗碳、淬火+低温回火处理[3-5]。

1 对斜齿轮的成分及各种性能检测

1.1 宏观检查

损坏的斜齿轮外形如图1所示,斜齿轮上连续5个齿已经断裂,其他齿也有单个断裂现象,断裂大多发生在齿根部;多处齿轮最先着力侧面的齿根部存在裂纹,也有一些裂纹在齿轮另一侧齿根部形成,并与着力面齿根裂纹交汇,如图2所示。观察已断裂齿的断裂面,断裂面上有裂纹扩展不同阶段形成的台阶,并隐约可见由该台阶一侧向另一台阶发展的推进弧线,如图3所示。断口形貌表明齿轮为高应力低周疲劳断裂。

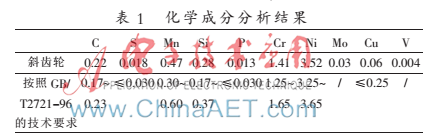

1.2 化学成分

在斜齿轮中心部位检测化学成分,结果如表1所示。

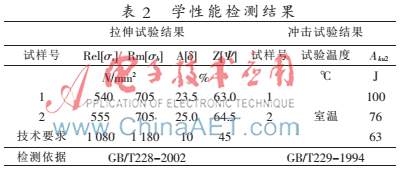

1.3 力学性能检测

在斜齿轮中心部位取样进行力学性能检测,结果如表2所示。

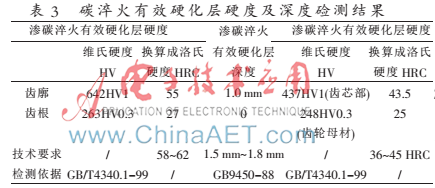

1.4 维硬度检测

在斜齿轮横截面上,沿齿轮边缘每间隔0.1 mm向内进行渗碳淬火有效硬化层硬度及深度检测,检测结果如表3所示。

1.5 微观检测

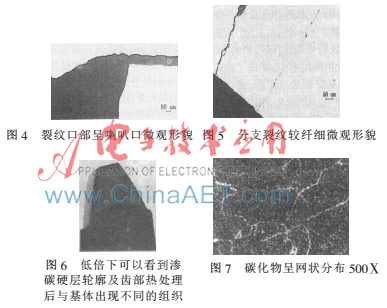

在出现裂纹的齿根部切取试样制备后,用金相显微镜观察,受力一侧齿根部裂纹比较严重,裂纹口部呈喇叭口形,形貌如图4所示;裂纹由表面向内部呈锯齿状扩展,并有多处分叉裂纹产生,分支裂纹较纤细,如图5所示。齿根另一侧裂纹口部垂直齿根表面,向内部扩展,其裂纹形状平直,尾部纤细。最终齿根两侧裂纹延伸汇集在一处,合并成一条裂纹延伸心部。试样经浸蚀后观察,所有裂纹两侧均无脱碳现象[3-6]。

试样经过5%硝酸酒精溶液浸蚀,低倍下可以看到渗碳硬化层轮廓及齿部热处理后与基体出现不同的组织界面,如图6所示。用金相显微镜观察,齿廓部位渗碳硬化层组织为:回火马氏体+少量碳化物+部分残余奥氏体;齿根部位组织为:碳浓度较高的回火索氏体,部分碳化物呈网状分布,如图7所示;齿上部区域组织为:回火索氏体+少量贝氏体;基体(心部)组织为:索氏体。

基体非金属夹杂物检测:A0.5e B1.0e C0 D1.0e(按GB/Tl0561-89评定)。

1.6 断口微观分析

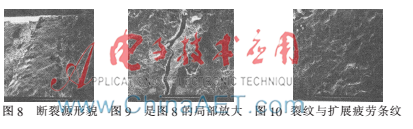

在断裂处切取试样进行AMRAY-1000B扫描电镜观察,断裂起源于齿根部,在齿根部有两条裂纹向内扩展,裂纹呈沿晶断裂如图8、图9所示。裂纹扩展区清晰可见疲劳扩展条纹的微观形貌,如图10所示。

2 检测结果及分析

(1)齿轮化学成分分析结果表明,符合材料的技术要求。

(2)斜齿轮力学性能检测后,材料的屈服强度和抗拉强度明显低于设计要求。

(3)斜齿轮有效硬化层深度为1.0 mm,技术要求为1.5 mm~1.8 mm,没有达到技术要求;齿面检测后的硬度为55 HRC,技术要求为58~62 HRC,接近技术要求下限。

(4)斜齿轮心部硬度为27 HRC,技术要求为36~45 HRC,也没有达到技术要求,从斜齿轮母材显微组织分析,没有达到预期的热处理效果。

(5)通过对斜齿轮显微组织检测,该齿轮齿根部硬化层过浅,并出现网状分布的碳化物。齿轮的工作状态要求表面硬度较高、耐磨,心部硬度相对较低、韧性较好。通常情况,齿轮表面一般采用渗碳淬火+低温回火处理后使用。现该齿轮的表面使用状态与理论要求的渗碳淬火表面处理使用状态不相符。由于工艺上不合理,使其疲劳强度降低,齿轮在承受工作应力时,过早地在齿根处萌生裂纹;该斜齿轮毛坯材料热处理效果不佳,材料的强度与技术要求相差甚远,增加了裂纹扩展的速率,降低了齿轮有效的使用寿命,导致齿轮提前失效断裂。

(6)从斜齿轮断裂的位置看,疲劳起源于齿轮的最先着力侧面齿根部的应力集中处。从微观断口,有明显的三个区域即裂纹源区、扩展区和瞬时破断区,属典型的疲劳断裂。断口贝纹线比较扁平,随着疲劳裂纹的扩展,因斜齿轮的最大正应力平面发生变化,而使裂纹平面发生明显的突然转折,并在新的裂纹平面继续扩展,留下了台阶,该齿体断裂。由二次源向扩展的疲劳区所构成。由于裂纹扩展至斜齿顶部,齿体一部分先期断裂,然后从二次源开始继续扩展,最后当裂纹达到临界尺寸时,齿体瞬时破裂。

根据上述断口分析结果及断裂形貌,认为斜齿轮属高应力低周疲劳断裂。

3 结论

该齿轮渗碳、热处理是造成早期疲劳断齿的主要原因。金相观察表明,齿根部有位裂纹存在。质料指出,表面浅层裂纹依次由贝壳状向网络状、梳状裂纹过渡(对应于能量大到小)。断口扫描电镜证明该齿根表面存在微裂纹。此种裂纹是齿轮断裂的祸根。

参考文献

[1] 濮良贵,纪明刚.机械设计[M].北京:高等教育出版社,2005.

[2] 杨春永,周敬东,凤文成,等.斜齿轮各参数的精确测定[J].机械工人:冷加工,2000(11);19-20.

[3] 关丽坤,王宁宁,任毅.斜齿轮轴疲劳寿命分析及结构优化[J].制造业自动化,2013(9):75-77.

[4] 李莹,张立新.某特种车辆斜齿轮轮齿断裂分析[J].金属热处理,2007(S1):91-94.

[5] 申超英.传动齿轮轮齿断裂问题的分析及防护措施[J].机械研究与应用,2005(2):70-72.

[6] 白俊峰,王世杰,谢琨,等.渐开线斜齿行星轮系振动特性的模态分析[J].机械设计与制造,2013(10):206-208.