摘 要: 传统探伤都是通过大量的人力对探伤图逐一判断,探伤效率低下,正确率不高。本文针对探伤A超图像序列提出了一种自动识别探伤的算法。通过分析探伤图像,首先对原图进行k-means聚类的分割,得到带有虚景的探伤声波图像。为了抑制虚警,得到完整的声波图像,本文使用了投影算法,并取得了很好的效果。最后在得到的声波图像上进行底波和缺陷波的检测,实现缺陷的自动识别。实验表明,本文提出的方法具有很高的准确率。

关键词: k-means;投影算法;虚警;缺陷自动识别

0 引言

随着数字图像处理技术在工业领域的发展,基于数字图像处理技术的图像探伤检测应用变得越来越广泛。而传统探伤都是通过大量的人力对探伤图逐一判断,探伤效率低下,探伤正确率不高,因此基于探伤图像的自动识别变得很有意义。基于探伤图像的缺陷自动识别可以避免人力在成千上万的探伤图中逐一判断探伤结果,使用计算机记录结果,可节省时间,提高效率,更为探伤结果的存储打下良好的基础。

本课题旨在针对固定式轮对检测系统的现场车轮检测图像,研究其缺陷识别方法并设计自动识别算法,实现缺陷的自动识别,提高检测的速度和准确性。本文在分析总结国内外轮对超声波检测技术和系统的基础上,结合检测对象——我国动车车轮的结构和缺陷分布特点,重点分析系统超声检测工艺,通过获取各型轮对的探伤A超图像,对其进行特征分析及提取,提出了基于图像分割、虚警剔除、形态学图像处理的自动识别算法。实验表明,本文提出的方法具有很高的准确率,能够实现探伤A超图像的缺陷自动识别,达到了预期的目标。

1 方法概述

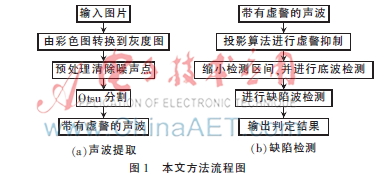

图1展示了本文方法的基本流程,该方法可分为两个基本步骤:声波提取和缺陷检测。在声波提取阶段,将原图转化灰度图,并对灰度图进行分析,提出使用k-means进行聚类分割的方法,得到带有虚警的声波。在缺陷检测阶段,使用水平投影算法和垂直投影算法剔除虚警得到完整的声波。最后对声波进行底波和缺陷波的检测。

2 超声波检测技术

2.1 超声波检测基本理论

声波是在弹性介质中传播的机械波,其种类按频率范围可以分为三类[1]:

(1)次声波,频率在20 Hz以下,人耳听不到,如声呐、地震伴随的次声波、次声武器的声波等;

(2)声波,频率在20 Hz~20 kHz之间,人耳可闻;

(3)超声波,频率在20 kHz以上,人耳不可闻。

由于超声波具有高频特性,近年来被广泛应用于无损检测领域,如机械试块、车轴、车轮的超声波无损检测等。本文采用超声波作为检测方法。

超声波检测的基本工作原理[2]:声源产生超声波并以一定的耦合方式进入工件,超声波在工件中传播并与工件材料以及其中的缺陷相互作用,使其传播方向或特征被改变;改变后的超声波通过检测设备被接收,对其进行处理和分析;根据接收的超声波的特征,评估工件是否存在缺陷及缺陷的特性。

2.2 超声波回波信号分析

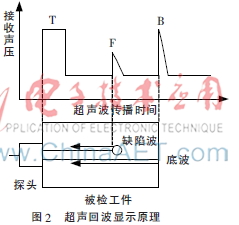

超声波检测是指超声波与工件相互作用,对其反射、透射和散射的波进行研究,对工件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测,进而对其应用性进行评价的技术。超声回波显示原理如图2所示。

图中T代表始波,F代表缺陷波,B代表底波,由超声回波显示原理可以看出,超声波在传播时,如果底波波峰前面有缺陷波,那么此工件有缺陷。

3 声波提取

3.1 图像灰度特征分析

直方图是对图像像素灰度分布的描述。灰度级为[0,L-1]范围的数字图像的直方图定义为离散函数[3]:

h(rk)=nk(1)

其中rk是第k个灰度级,k=0,1,2,…,L-1,nk是图像中灰度级为rk的像素个数。

超声波探伤图像的直方图主要有三个峰值。第一个最高的峰值是像素值较低的黑色区域,第二个峰值是带有虚警的声波,第三个峰值为空白区域。因此可以使用k-means分割算法对原图进行分割,得到带有虚警的声波。

3.2 k-means聚类分割

通过上一节的分析知道,可以利用分割的方法来得到上述的三种区域。k-means[4]聚类是一种无监督的机器学习算法,可以将数据集聚集成具有相同属性的类别,类别数目可以为两类,也可以为多类。假设需要将数据分成K个类别,该算法首先随机选取K个样本点作为中心点,然后依次按照相似性度量计算其他点到K个中心点的相似性,与相似性最强的中心点聚成一类,之后更新中心点,再次计算各点到中心点的相似性。

k-means聚类分割算法的计算过程:将输入图像的所有像素视为数据集{x1,…,xN},?滋k表示第k类的中心,对于每一个数据xn,引入一个二维的指示器变量rnk∈{0,1},其中k=1,…,K,rnk的含义为当数据xn属于第k类时,rnk=1,否则rnk=0,即:

![N{ZS]}2LZ6RT5R0SRC6%BKU.png N{ZS]}2LZ6RT5R0SRC6%BKU.png](http://files.chinaaet.com/images/2016/02/24/6359193530307700007305792.png)

对偏差函数关于 k求偏导,令偏导函数为0,可以求得

k求偏导,令偏导函数为0,可以求得 k的表达式,即:

k的表达式,即:

采用EM算法迭代直到偏差函数值不再发生改变,即可求得最佳的?滋k和rnk,EM算法步骤描述为:

(1)初始化 k,k=1,…,K。

k,k=1,…,K。

(2)E过程。保持 k不变,按照式(2)计算rnk,从而降低J。

k不变,按照式(2)计算rnk,从而降低J。

(3)M过程。保持rnk不变,按照式(4)更新 k,从而降低J。

k,从而降低J。

(4)判断J值变化是否已满足要求,若满足,则迭代结束,否则,回到步骤(2)继续迭代。

4 缺陷检测

4.1 投影算法剔除虚警

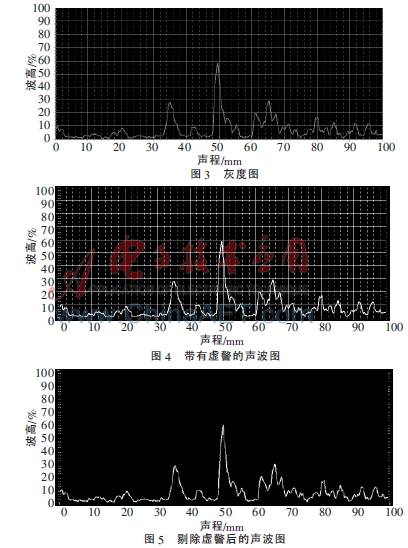

上一节在成功检测出了声波的同时,检测出了部分的虚警。本小节提出一种有效的虚警抑制方案。对虚警图进行分析可以看出,图中的虚警主要是一些横向和纵向的白线,这些白线是用来对声波的波长和幅值进行刻度的。因此可以分别采取水平投影和垂直投影的算法,分别统计在水平方向和垂直方向上白色像素点的个数,并根据图片的大小设置一个阈值,从而可以将这些虚警剔除掉。最终得到完整的声波图像,以供下面进行底波和缺陷波的检测。图3是转换后的灰度图,图4是进行k-means分割后带有虚警的声波图,图5是剔除虚警后的声波图。

4.2 缺陷波检测

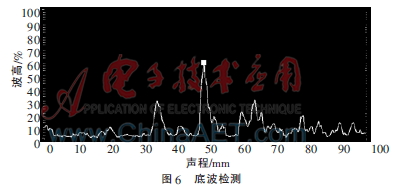

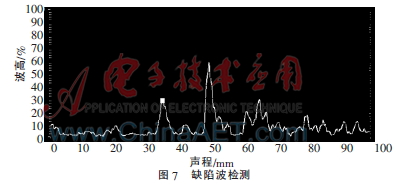

上一节中成功检测出了声波。在剔除虚警的过程中使用了投影算法,并且保存了虚警中白线的横纵坐标。下面就要进行缺陷波的检测。根据超声波成像的特点,将检测分为两个步骤,分别是底波的检测和缺陷波的检测。对底波和缺陷波的检测,可以根据虚警中白线的横纵坐标限定检测的区间,然后进行波峰的检测。波峰的检测是在一个5×5的搜索区间中统计亮点的个数,以此判断波峰的存在。图6是底波检测图,并用白色正方形框出波峰,图7是缺陷波检测图,并用白色正方形框出波峰。

5 实验结果

本文采用的实验数据均为不同试块的探伤A超图像,总共4个序列图像。为方便起见,本文以序列1、序列2、序列3、序列4来命名此4个序列图像,每个序列包含100帧,序列2包含100帧。图像大小为870×410。

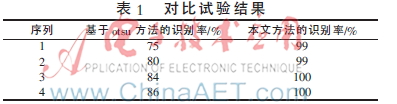

用otsu[5]分割算法得到声波,与本文方法进行对比,利用形态学操作对虚警进行抑制,最后进行缺陷波的检测,后面都简单称其为基于otsu的方法。

对整个序列实验的统计结果如表1所示,由表1可以看出,本文方法能非常准确地识别缺陷。

6 结束语

本文提出了一种准确的基于超声检测图像的缺陷自动识别算法。首先对原图进行k-means聚类的分割,得到带有虚警的探伤声波图像。为了抑制虚警,得到完整的声波图像,本文提出并使用了投影算法,并取得了很好的效果。最后在得到的声波图像上进行底波和缺陷波的检测,实现缺陷的自动识别。实验表明,本文提出的方法具有很高的准确率,能够实现探伤A超图像的缺陷自动识别,达到了预期的目标。

参考文献

[1] 滕永平,郑中兴,崔建英,等.超声成像系统中信号处理和图像显示的方法[J].无损检测,1995,17(11):311-314.

[2] 沈建中.超声成像技术及其在无损检测中的应用[J].无损检测,1994,16(7):202-206.

[3] 冈萨雷斯.数字图像处理(第二版)[M].北京:电子工业出版社,2010.

[4] 赖剑煌.数字图像处理疑难解析[M].北京:机械工业出版社,2005.

[5] OTSU N. A threshold selection method from gray-level histogram[J]. IEEE Transactions on Systems and Cybernetics, 2010,9(1):564-568.