汽车动力系统各大厂商解决方案集锦

2016-05-26

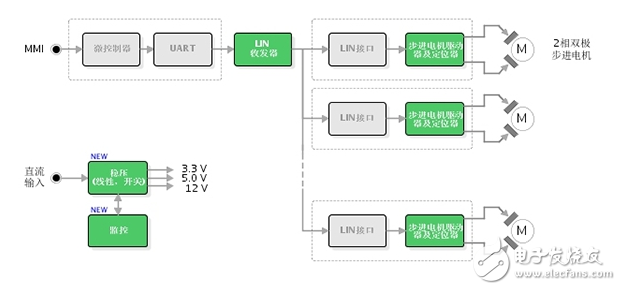

TOP1 LIN步进电机驱动器解决方案

步进电机驱动系统是由步进电机和步进电机驱动器构成的。步进电机驱动系统的性能不但取决于步进电机自身的性能,更取决于步进电机驱动器的优劣。同时,对步进电机驱动器的研究与步进电机的研究几乎是同步的,因而步进电机驱动器在汽车动力系统中有着重要的地位。

步进电机驱动器细分的主要作用是提高步进电机的精确率。国内有一些驱动器采用“平滑”来取代细分,有的亦称为细分,但这不是真正的细分,本质不同。

1.“平滑”并不精确控制电机的相电流,只是把电流的变化率变缓一些,所以“平滑”并不产生微步,而细分的微步是可以用来精确定位的。

2.电机的相电流被平滑后,会引起电机力矩的下降,而细分控制不但不会引起电机力矩的下降,相反,力矩会有所增加。

驱动器细分后的主要优势

完全消除了电机的低频振荡。低频振荡是步进电机(尤其是反应式电机)的固有特性,而细分是消除它的唯一途径,如果步进电机有时要在共振区工作(如走圆 弧),选择细分驱动器是唯一的选择。提高了电机的输出转矩。尤其是对三相反应式电机,其力矩比不细分时提高约30-40($12.6626)%。提高了电机的分辨率。由于减小 了步距角、提高了步距的均匀度,“提高电机的分辨率”是不言而喻的。

LIN步进电机驱动器解决方案

步进电机驱动器的细分越高,步进电机的精度就越高?

这是一种错误的观念。比如步进电机驱动器细分较高的可以达到60000($0.3591)个脉冲一转,而步进电机实际是无法分辨这个精度的,当驱动器设置为60000个脉冲/转的时候,步进电机驱动器接受好几个脉冲,步进电机才走一步,这样并不能提高步进电机的精度。

步进电机的细分技术实质上是一种电子阻尼技术,其主要目的是减弱或消除步进电机的低频振动,提高电机的运转精度只是细分技术的一个附带功能。细分后电机运行时的实际步距角是基本步距角的几分之一。

英飞凌:汽车电动助力转向系统

现代汽车技术追求高效节能,高舒适性和高安全性三大目标。作为汽车最重要的子系统之一,转向系统的发展也一直努力追求达到这些目标。与传统液压 助力转向系统(HPS)相比,电动助力转向系统(EPS)能节省油耗约3%~5%,具有结构精巧、节能环保、安全舒适等优点,是汽车助力转向系统的发展方 向。

英飞凌作为世界第二大车用半导体供应商,一直致力于开发新的产品以适应于电动助力转向系统的发展。本文首先介绍转向系统的 市场分析以及EPS的分类及其基本功能,然后在此基础上介绍英飞凌对于基于两种不同电机的EPS系统的解决方案及其产品,最后本文分析了EPS的两个新方 向以及英飞凌将采用的解决方案和新的产品技术。

1.转向系统市场分析

在汽车的发 展历程中,转向体经历了四个阶段:从简单的纯机械式转向系统(Mechanical Steering,MS)发展到液压助力转向系统(Hydraulic Power Steering,HPS),然后又出现了电液助力转向系统(Electrically Powered Hydraulic Steering,EHPS),而目前正开始广泛应用的是电动助力转向系统(Electric Power Steering,EPS)。

与传统的液压动力转向系统相比,电动助力转向系统主要有以下几个方面的优势:

1)能耗少:EPS没有转向油泵,且只在转向时电动机才提供助力,所以动力消耗和燃油消耗均可降到最低。比液压助力转向系统可节约燃油3%~5%,因而燃油经济性有了很大的提高。

2)路感好:EPS能在各种行驶工况下提供最佳力,减小路面不平度所引起的对转向系的扰动。且由于EPS 系统内部采用刚性连接,系统的滞后特性可以通过软件加以控制,因此有较好的路感。

3)安装方便:EPS取消了油泵、皮带、密封件、液压软管、液压油及密封件等零件,并且其电机和减速机构安装在转向柱或装在转向器内,从而使整个转向系统的重量减轻、结构紧凑且安装方便。

4)回正性能好:EPS结构简单精确、内部阻力小、回正性能好,而且可以通过软件进行补偿,从而可以得到最佳的转向回正特性,且可改善汽车的操纵稳定性。

5)应用范围广:EPS可适应各种汽车,目前主要用于轿车和轻型载货汽车。而对于新能源车,尤其是纯电动汽车,EPS系统为其最佳选择。

6)整车网络构建:EPS由于有CAN/LIN的网络接口,可以与汽车其它电子控制系统结合,例如主动悬架、制动防抱死(ABS)及驾驶员辅助系统等,共享其电子装置的功能,实现更加复杂的功能,比如汽车智能化的终极目标:无人驾驶。

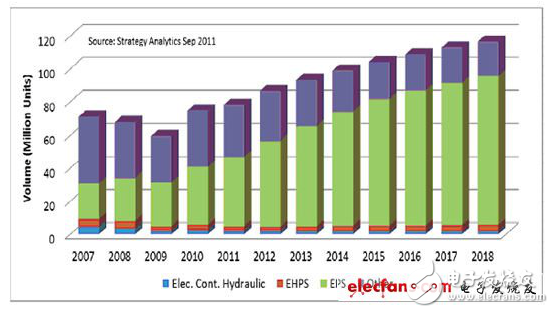

下表一是世界着名的咨询公司Strategy Analytics对全球转向系统的预测,可以看到EPS将占据50%以上的市场份额。

表一:2007-2018全球转向系统市场预测 (百万套)

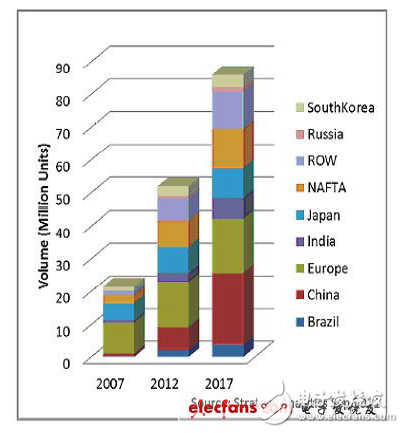

若分区域来看,过去主要在欧美和日本采用EPS.但是从2015开始,中国将超过欧美和日本,成为全球最大的EPS市场。见下表二。

表二:2007-2017 全球转向系统市场分区域预测 (百万套)

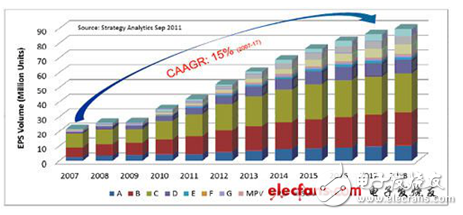

若分车型来看,所有的广义乘用车都能应用EPS,从2007年至2017年的平均年增长率为15%.不过由于大型轿车和轻卡对于EPS的需求增长迅猛,表三显示从C级以下的小型轿车的份额从2007年的86%下降为2018年的66%.

表三:2007-2018 全球转向系统市场分车型预测 (百万套)

——————

TOP2 英飞凌电动助力转向系统方案

2.电动助力转向系统的介绍

电动助力转向系统是在传统机械转向系统的基础上发展起来的,它利用电动机产生的动力来帮助驾驶员进行转向操作。系统主要由三大部分构成:信号传感装置(包括扭矩传感器、方向盘角度传感器和车速传感器),电子控制单元和转向助力机构(电机、离合器、减速传动机构等)。

电动机仅在需要助力时工作,驾驶员在操纵转向盘时,装在转向盘轴上的扭矩传感器不断地测出转向轴上的扭短信号,该信号与车速信号同时输入到电子控制单 元。电控单元根据这些输入信号,确定助力扭矩的大小和方向,即选定电动机的电流和转向,调整转向辅助动力的大小。电动机的扭矩由电磁离合器通过减速机构减 速增扭后,加在汽车的转向机构上,使之得到一个与汽车工况相适应的转向作用力。

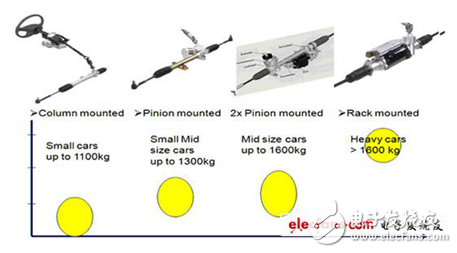

根据电机安装位置和机械结构的不同,电动助力转向系统系 统可以分为:管柱助力式(Column Mounted),小齿轮助力式(Pinion mounted),双小齿轮助力式(2xPinion mounted)和齿条助力式(Rack mounted)。具体的如下图一所示:

图一:电动助力转向系统的分类

管柱助力式EPS系统中将助力电机安装在管柱上,通过减速增扭机构与转向轴相连,直接驱动转向轴助力转向。这样的系统结构简单紧凑、易于安装,但由于助 力电机安装在驾驶舱内,受到空间布置和噪声的影响,电机的体积较小,输出扭矩不大,一般只用在小型及紧凑型车辆上。小齿轮助力式EPS系统中将助力电机和 减速增扭机构与小齿轮相连,直接驱动齿轮实现助力转向。由于助力电机不是安装在乘客舱内,因此可以使用较大的电机以获得较高的助力扭矩,而不必担心电机转 动惯量太大产生的噪声。双小齿轮助力式EPS系统由于增加了一对齿轮齿条而能提供比小齿轮助力式更大的助力,但是成本上也略高。而齿条助力式EPS系统中 将助力电机和减速增扭机构直接驱动齿条提供助力,因此能提供更大的助力,但整套系统结构复杂,成本较高,所以适用于豪华车和商务车上。

无论哪种EPS系统,其要实现的功能大致相同:

1)助力控制:在汽车停车及低速行驶时提供较大辅助力矩,使转向过程快捷轻便的进行,而在汽车高速行驶时提供较小的辅助力矩以保持转向过程的可靠与沉稳。

2)阻尼控制:利用电机感应电动势来减弱汽车高速行驶时出现的方向盘抖动现象,目的是提高汽车高速直线行驶稳定性和快速转向收敛性。

3)回正控制:驾驶员松开转向盘后,随着作用在转向盘上的力的减小,转向盘将在回正力矩的作用下回正。需要防止两种情况:(1)回正力矩过大,引起转向盘位置超调;(2)回正力矩过小,转向盘不能回到中间位置。

4)系统通信功能:通过CAN/LIN总线与其他汽车控制系统进行通讯,实现更加复杂的功能。

5)系统故障诊断功能:能实时监控整个系统,具有故障报警和提示功能,在故障不能自动排除时关断EPS使车辆进入传统的机械转向模式。

为了实现上述功能,软硬件的选择就非常重要。从半导体供应商的角度,EPS系统中选择的助力电机的类型非常关键。一般来讲,常用的EPS助力电机分为直流有刷电机(DC)和直流无刷电机(BLDC)两种。针对这两种电机,英飞凌都有相应的全套解决方案。

3.英飞凌电动助力转向系统方案:直流有刷电机

直流有刷电机(DC)由于技术成熟、控制器简单、成本低等特点,短时间内仍将在EPS电机中占据主导地位。目前主要应用于低成本的EPS上,代表车型为日系车和国内自主品牌的低端车。

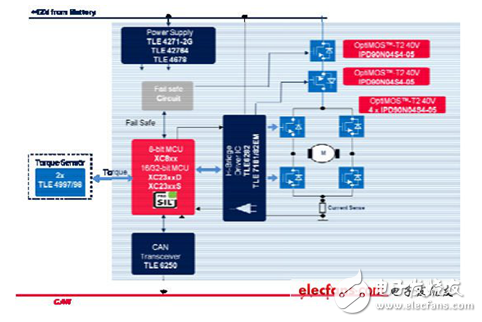

针对于基于直流有刷电机的EPS系统,英飞凌提出一套非常成熟可靠的方案,见图二。

图二:英飞凌基于直流有刷电机的EPS方案

1)传感器

EPS系统中最重要的输入信号就是方向盘的扭矩,因此扭矩传感器的选择非常重要。目前国内大部分 EPS系统采用的是电位计式扭矩传感器,最主要的原因是技术成熟、价格便宜。不过由于其是接触式测量,使用时间长后容易磨损,导致测量值不准确,并且其信 号的一致性与精确度都不高。

因此英飞凌推荐使用2片线性霍尔传感器TLE4998($2.7103)/TLE4997($1.9837) 作为扭距传感器。TLE4998是一款全面采用数字逻辑结构(20 bit的数字信号处理),具有数字温度补偿功能的汽车级(-40℃-150℃)的可编程线性霍尔传感器,根据需要可输出SPC(Short PWM Code)、PWM或SENT(Single Edge Nibble Transmission)信号,其中PWM信号具有12位的分辨率,而SPC和SENT信号更具有高达16位的分辨率。此外,TLE4998还带有各种 保护(防反接,过压,输出短路等)和在线诊断(电压,EEPROM错误等)功能,并具有极强的抗应力和抗EMC性能。TLE4997与TLE4998最大 的区别在于其只支持模拟接口。

2)电子控制单元(ECU)

ECU担负着处理传感器信号、执行控制策略、输出控制信号驱动电机、系统监控诊断和通讯的重任,是系统的核心部件。

作为ECU中的核心元器件,主微控制器(MCU)需要高性能和高可靠性。英飞凌推荐在EPS中采用最先进的XC2000系列产品作为主微控制器。 XC2000是英飞凌针对汽车电子专门设计的基于130nm技术制造的16位微控制器系列并具有执行某些 32位指令的能力。它采用了英飞凌成熟的C166S-V2架构并进行了改善,最高的时钟频率达到80MHz.该架构采用了多路数据总线技术 (multiple data buses),大部分指令都能在一个时钟周期内完成,也支持DSP技术。XC2000的强大的功能和众多的外设使工程开发人员设计系统时更加游刃有余。 XC2000系列产品分成三个子系列,其中XC2300系列是专门针对安全应用开发的,具有反应迅速,高冗余度,高灵活性和稳定可靠的特点。由于DC EPS低成本的要求,英飞凌推荐XC2300中两款低成本的产品:XC2300D和XC2300S.他们的区别在于XC2300D支持CAN总线通讯,而 XC2300S只支持LIN总线通讯。

针对EPS系统中最重要的电机控制,英飞凌提供的方案是全桥预驱动芯片加上4颗Mosfet来 驱动直流有刷电机。对于全桥预驱动芯片,目前主流推荐的是TLE6282($2.8348)/TLE7181($1.7774)/TLE7182($1.7774).他们都是内置2个高边和2个低边输出级,可通 过输出0-100%占空比的PWM波控制4颗外接MOS管。它带有过流,过温,短路等各类保护和分析功能。他们的区别在于:TLE6282最高工作电压为 60V,且没有内置运算放大器;而TLE7181/TLE7182最高工作电压仅为34V,内置一个高精度的运算放大器,可以显着地降低系统成本。

从整个系统的角度看,本方案所采用的芯片都是专门为汽车应用而设计的,具有至少-40-125℃的应用温度范围,并有很强的静电保护和抗电磁干扰性能。此外,这些芯片大多采用无铅材料制造,是对环境友好的绿色芯片。

4.英飞凌电动助力转向系统方案:直流无刷电机

虽然直流有刷电机价格比较便宜,但是其电刷易磨损、功率密度较低、换向器的电火花容易产生电磁干扰,尤其是其控制策略的限制造成手感不好,因此直流无刷 电机(BLDC)也逐渐应用于EPS中。目前主要应用于中高端的EPS上,代表车型为欧美系和国内自主品牌的中高端车型。

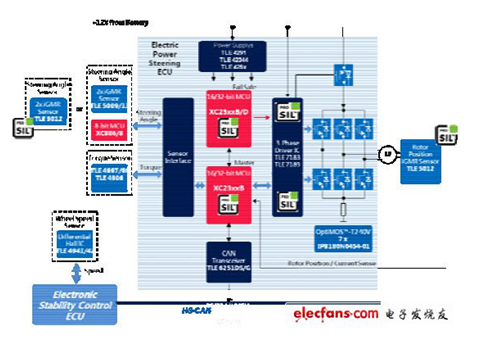

针对于基于直流无刷电机的EPS系统,英飞凌也有一套非常成熟可靠的方案,见图三。

图三:英飞凌基于直流无刷电机的EPS方案

1)传感器

在高端的基于直流无刷电机的EPS系统中,除了扭矩传感器外,还需要方向盘角度传感器来收集角度信息来实现主动回正控制功能和车速信号、电机转子位置信息和发动机点火信号、点火开关信号。

TLE5011($3.0789)目前已大规模量产,其实现方式是两颗芯片采用测量相位差的方法来实现方向盘转角的测量。它是英飞凌采用GMR(Giant Magneto Resistance)技术设计的专门用于角度测量的磁性传感器。采用该技术制造的传感器具有精度高,磁轮间隙小,由于传感器和磁铁平行放置而可以制成特 别小巧的传感器模块的特点。TLE5011可以测量0-360°的角度范围,全温度范围的测量精度为2°,采用SPI信号直接输出16位的 sine/cosine值,其3线SSC接口拥有最高2Mbit/s的通讯速率。

由于TLE5011输出的是SPI信号,因此需要一颗 额外的英飞凌8位单片机XC886作为运算单元。英飞凌的XC88x系列处理器含有一个叫做CORDIC的协处理器,该协处理器专门用于计算三角函数,线 性函数和双曲线函数,对于力矩和角度的计算有着极高的运算效率。此模块运算的结果将通过LIN总线传输给ECU主控制器。

TLE5009是TLE5011的降成本版本,基本功能相似,区别在于输出接口是模拟信号,并且全温度范围的测量精度为3°。

TLE5012B是TLE5011的功能增强版本,基本功能相似,区别在于输出接口除了支持SPI 外,还支持PWM,IIF和HSM;全温度范围的测量精度为1°;并且内置了CORDIC运算单元,能够直接输出角度信号,这样就可以省去外部的8位单片 机,达到了降低系统成本的目的。

EPS系统所需的车速信号可由ABS/ESC系统中的轮速传感器获得。

TOP3电动汽车动力总成控制系统方案详解

2)电子控制单元(ECU)

由于性能高、控制手感好,永磁同步电机(PMSM)在直流无刷EPS系统中占有很大的比重。对于永磁同步电机,其控制算法需要采用空间矢量控制算法,因 而对控制器的计算精度和速度都提出了较高的要求。为了保证其能准确高效地完成任务,英飞凌推荐 XC2300产品系列中的XC2300B产品。其拥有一个带五级流水线的最高80MHz的时钟频率的高性能CPU并拥有一个保护数据不被非法访问的 Memory Protection Unit (MPU)。它具有不同类型的片上存储模块(stand-by RAM,dual-port RAM,SRAM, program/data SRAM和program flash memory)并使用硬件CRC检测和ECC码来发现数据错误并能纠正单位错误。它的众多的外设模块可灵活地满足各种不同的需求,拥有2个10位分辨率的 同步A/D转换器,多路通用捕捉/比较单元,多路CAN接口等等,并可通过DAP和JTAG接口进行片上调试。此外,它还带有看门狗和晶振看门狗来保证控 制器的正常运行。

除了这颗主微控制器外,EPS系统还需要一个备份微控制器。它最主要的作用是对主微控制器进行监控并在主微控制器失效 的情况下切断EPS使汽车进入机械转向状态,避免汽车失控而引发危险。在这里,英飞凌推荐的也是XC2300 16位微控制器。其目的是为了符合ISO26262中对EPS系统的ASIL(汽车安全完整性等级)D的要求。

TLE7183($2.9872)/TLE7189($4.1969)是英飞凌主推的大电流三相电机驱动芯片,用来驱动EPS系统中最重要的无刷电机。TLE7183QU的三个高边和三个低边 输出级可通过输出0-100%占空比的最高30kHz的PWM波控制6到12颗外接MOS管,且内置一路高精度运算放大器。它带有过流,过温,短路等各类 保护和分析功能并具有关断和睡眠两种模式。整个产品使用了48管脚的带外置散热片的TQFP封装,保证了系统良好的散热性能和焊接的便利性。而 TLE7189与TLE7183的最大区别是内置三路高精度运算放大器。其中两路运放利用两个采样电阻来采集电机的两相电流,实现矢量控制算法来精确地控 制电机;另一路运放利用另外一个采样电阻来采集电机的第三相电流,实现冗余和校验功能。

5.电动助力转向系统的新方向:ISO26262与小型化

1)ISO26262

ISO26262标准主要定位在特定的电气器件、电子设备、可编程电子器件等专门用于汽车领域的部件,旨在提高汽车电子、电气产品功能安全的国际标准。 ISO26262标准主要参考工业标准IEC61508,大约于2005年开始发展,于2011年 11月15日正式颁布。2012年8月国家标准化委员会发布《关于下达2012年第一批国家标准制修订计划的通知》中,正式将ISO26262标准列入国 标制定计划。未来ISO26262对汽车产业尤其汽车电子的影响程度将不亚于ISO/TS 16949($28.5300).

ISO26262标准根据安全 风险程度对系统或系统某组成部分确定划分由A到D的安全需求等级(Automotive Safety Integrity Level 汽车安全完整性等级 ASIL),其中D级为最高等级,需要最苛刻的安全需求。作为汽车最关键的系统,EPS必须要满足ASIL D,而ASIL D对系统硬件和软件开发流程的要求非常高。因此,一个好的半导体解决方案会帮助整车厂和EPS系统供应商在系统开发时事半功倍。

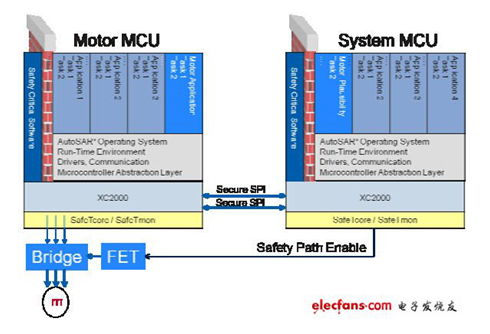

由于 ISO26262是由欧洲几大车厂联合发起制定的,作为欧洲最大的汽车电子芯片供应商,英飞凌有幸参与了这几大车厂原型机的设计,验证,实施等环节,并且 有些项目已经量产。由于这个先发优势,虽然ISO26262在2011年11月15日才正式颁布,英飞凌却已经准备好了一整套成熟的,完整的,可以支持量 产的解决方案,包括硬件,软件和文档。在上图三中的双XC2300的方案就是其中一个成熟的解决方案,它们的安全软件架构如下图四所示:

图四:基于双XC2300的ASIL D软件架构

2)小型化

小型化的需求主要来自于基于直流无刷电机的齿条助力式EPS系统。为了追求这一目标,将EPS的电控单元集成入直流无刷电机中成了各大厂商的首选方案。其主要的方法就是直接向半导体厂商采购裸片(Bare Die),然后将贴有这些裸片的陶瓷板安放在电机的后盖中。

由于主微控制器和预驱动芯片的裸片操作比较复杂,需要厂商具有极高的陶瓷贴片技术和裸片的引线技术。因此更多的厂商,尤其是亚洲的厂商选择的是折中的方 案:主微控制器和预驱动芯片还是采用标准的封装格式,只采用Mosfet的裸片。这样既能够显着减少体积达到小型化的目的,同时提高散热能力,并且又降低 了系统的技术门槛。

英飞凌一直以来致力于新产品和新技术的开发,以能够支持客户实现小型化的目标。对于中小型客户,英飞凌推出了一系列小封装、高性能、集成度高的芯片来实现系统的小型化。对于中大型客户,英飞凌既能提供全套的裸片方案,同时也能提供单个Mosfet裸片模块。

6.结论

随着21世纪日益突出的能源问题和汽车产品的电子化,电动助力转向系统会越来越普及。基于高性价比和开发便捷的考虑,本文介绍的英飞凌EPS方案主要是 基于16位主微控制器。随着系统功能越来越复杂,32位主微控制器的方案将成为未来的主流设计。英飞凌的新一代基于65nm技术的32位主微控制器 Aurix系列即将正式面世,其强大的功能、丰富的内设和符合ISO26262的安全特性,能够帮助客户实现更加强大、更加小型化、更加安全的EPS系 统。

电动汽车动力总成控制系统方案详解

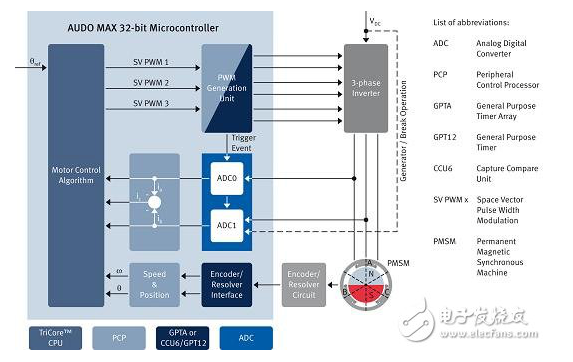

长期以来,诸如永磁同步电机(PMSM)和感应电机等三相交流电机,被广泛地应用于工业控制系统。在汽车应用领域,这些电机还是相对时新的装 置,目前正被逐渐用作传统内燃机的补充品或替代品。PMSM采用的绕组为三相正弦分布绕组和机械位移绕组。三相正弦波和时间位移电流可以产生旋转磁场。这 一旋转磁场使电机转动,通过(逆变器中的)MOSFET切换电机绕组的电流而产生。磁场定向控制(FOC)算法为电机电流控制生成PWM模式。转子的位置 和电流持续不断地被检测。基于高性能微控制器的高效FOC系统,为电动汽车和混合动力汽车驱动提供安全高效的解决方案创造了条件(图1)。

图1:运行于FOC模式的32位TriCore微控制器。

TOP4 AUDO MAX产品系列的PWM生成方式

英飞凌的32位AUDO MAX系列微控制器内装一枚主内核(TriCore CPU,浅绿色)和一枚快速协处理器(被称为PCP,深绿色)。这种非对称架构能够利用PCP高效处理外围设备,而无需中断在TriCore CPU上运行主算法的处理进程。PCP负责处理关键的实时中断负荷,因此可减轻CPU的负担。

有两种方案可以生成驱动逆变器的 PWM.GPTA可生成非常复杂的PWM模式,例如非对称死区时间生成或定制模式。外设模块 CCU6是一个低端方案,可用于生成中心对齐和边缘对齐的PWM模式。相比GPTA而言,CCU6可以以较低的软件开销直接支持PWM信号生成,同时,无 需配置多个定时器单元。

CCU6和GPTA这两个模块都具备触发功能,能够让PWM信号和A/D电流测量实现无延迟的等时同步(参见箭 头“触发事件”)。作为一个附加的安全特性,每个GPTA模块都配有“紧急模式停止信号”,可用于设置安全开关。针对TriCore AUDO MAX微控制器系列的所有成员,提供了一个基于PRO-SIL的安全平台,它包含硬件(安全看门狗CIC61508)和软件(SafeTcore驱动程 序),可满足ASIL认证的B级至D级要求。

通过模数转换器(ADC)测量电流

图1所给示例对电机的两个相电流进行了测量,并采用了一个模数转换器对其进行转换。基于逐次逼近寄存器(SAR),该模数转换器具备很高的精度(12位分 辨率),并且转换时间小于1微秒。由两个已知的相电流可以计算出第三个相电流。针对更高的安全要求,建议对电机的第三个相电流进行额外的测量。针对这一应 用,带有第三个模数转换模块的微控制器可供选择。

连接旋转变压器和编码器

旋转变 压器将PMSM转子的角位移转换为一个电气值。一般情况下,可利用一个附加的正切函数电路从两个信号(正弦/余弦)导出转子的角度值。旋转变压器电路的信 号输出至SPI总线,也可由微控制器直接读取旋转变压器的正弦和余弦信号。还有一种可选的方式是读取编码器信号,在运行于微控制器GPT12的编码器接口 中对其进行调理,再反馈到控制算法。