周篷,蒋林,杨高鹏,周龙,杨旭

(西南石油大学 电气信息学院,四川 成都 610500)

摘要:针对传统放空火炬的高压电子点火系统电极易腐蚀的问题,提出了一种基于感应加热原理的新型点火系统。该电源系统的主拓扑为全桥谐振结构。通过检测负载电流与电压的相位差,利用脉冲频率调制(PFM)方式使电源工作频率实时跟踪锁定负载的固有频率,利用数字信号处理(DSP)在软件上实现数字锁相环,让电源工作在弱感性状态。基于TI公司的TMS320F28335控制芯片,搭建了点火系统的控制平台。仿真和实验结果表明,控制算法能够实现工作频率对固有频率的准确跟踪锁定,且在弱感性工作状态下,电源输出满足设计指标,具有较小的开关损耗。

关键词:感应加热;串联谐振;DSP;数字锁相环;saber

中图分类号:TN86文献标识码:ADOI: 10.19358/j.issn.1674-7720.2017.04.002

引用格式:周篷,蒋林,杨高鹏,等.放空火炬高频点火系统设计[J].微型机与应用,2017,36(4):4-6,17.

0引言

在油气田的开采、天然气管道的日常运行中,放空火炬的使用是必不可少的一部分。它能够将有害的气体导引到高空中,并燃烧处理。目前国内的放空火炬基本上采用的是传统高压电子点火,而由于电极长期受腐蚀,在表面会形成硫化物薄膜,阻止了放电,因此电极的寿命较短。高空中的电极更换难度较大,并且频繁的更换也给生产造成了极大的安全隐患。感应加热作为一种非接触式的加热方式,几乎不受气体腐蚀的影响,属于免维护方式,这大大提高了点火系统的可靠性与安全性[1]。

感应加热是基于电磁感应原理的,交变电流在周围空间产生交变的磁场,当磁感应线切割导体时,导体会产生感应电流,由于电阻的热效应,导体便会产生热量,这就是感应加热的基本原理。

感应加热技术因其加热速度快、不受腐蚀等优点,已被广泛地应用在焊类、锻造、轧制、热处理等领域。但是将感应加热技术运用在放空火炬点火系统上,目前没有应用实例。因此,基于感应加热的放空火炬点火装置具有广泛的实际应用前景[2]。

1系统原理与控制策略

1.1主电路的设计

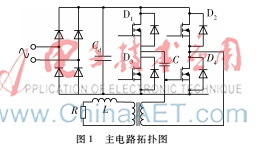

串联谐振感应加热电源的主电路结构如图1所示。进线端为单相工频交流电,经过不可控全波整流得到直流电。Cd作为直流滤波电容,其作用是滤波稳压以及在换流时吸收感性无功电流。负载侧采用高频变压器作为负载匹配使用,R、L是感应头的等效电阻和电感,C则是补偿电容,以使逆变器工作在弱感性状态,即电压相位略微超前于电流相位,而为了避免直流偏磁,所以将补偿电容器置于原边侧。

点火系统的主电路相关参数设计如下:

系统输入为220 V,50 Hz单相交流电,系统输出为25 V,500 A,30~50 kHz单相交流电。直流侧采用单相全波整流,经计算直流母线电压约为:

Ud=220×1.1=242(V)(1)

滤波电容在逆变器中主要起到滤波、稳定电压、吸收无功电流等作用。在本设计中,采用工频单相全波整流,电压纹波脉动的基波为100 Hz。为了保证提供的电压稳定,滤波电路的时间常数必须为纹波基波周期的6~8倍,此处取6倍,即:

滤波电容的耐压值必须高于直流峰值电压311 V,所以滤波电容采用400 V耐压4 700 μF的电容。设计谐振电容时,需考虑它与电感上的无功能量交换。取品质因数Q=3,式(3)得到谐振时电容两端电压,式(4)得到容抗值,式(5)得到谐振频率为40 kHz时的谐振电容值。谐振时,感抗等于容抗,所以,式(6)得到谐振频率为40 kHz时的电感值。

![Y{$X3LR[Q]LTXWBT901HX2J.png Y{$X3LR[Q]LTXWBT901HX2J.png](http://files.chinaaet.com/images/2017/03/04/6362423365413380545580445.png)

1.2控制系统的设计

点火系统的加热电源不需要对功率进行实时控制,只需要保持最大功率输出,其控制系统框图如图2所示。对于串联谐振电路来说,工作在谐振状态时其功率最大。因此,本控制系统的核心问题就是让系统工作在弱感性的准谐振状态,即负载电压相位略微超前于电流相位[3]。

首先,将电流互感器采集的正弦电流波转换为同相位的矩形波,利用过零比较器将正弦波的每一个过零点翻转成矩形波,并经简单的保护电路送至DSP控制芯片信号采集端。其次,DSP的CAP2捕捉模块1可以设定捕捉脉冲的上升沿或下降沿,并通过计数器将电流的相位和频率信息传递进DSP进行处理[3]。而电流波形的采集、传输、变换过程需要一定的时间,因此在DSP内部还需要对相位进行补偿。作为相位差比较的另一路电压信号,这里没有直接采集负载上的电压,而是将控制脉冲的信号作为电压的相位信号,送进CAP1模块,与CAP2模块一起进入DPLL数字锁相环进行程序运算之后再输出相应控制的脉冲,最后经隔离驱动后直接控制逆变桥的通断[4]。

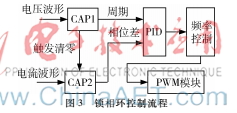

2数字锁相环设计

利用DSP可以在软件上实现数字锁相环,其原理框图如图3所示。数字锁相环的工作原理如下:利用CAP1捕捉电压波形的脉冲,CAP2捕捉电流波形的脉冲。在CAP1中断时,对CAP2的计数器进行清零,因此CAP2的捕获值就是两个波形的相位差,CAP1的值就是电压波形的周期值。再利用增量式PID环节的无差调节控制将相位差调节至零或者一个设定值。相位差和周期信号经PID调节后的控制信号再经相应的频率运算即可得到对应的频率控制值,再控制产生PWM波的工作频率[5]。

3仿真结果与分析

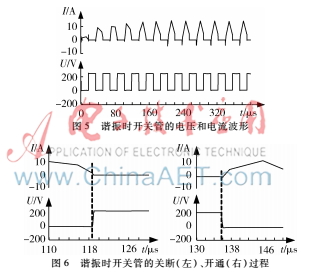

基于Saber仿真软件搭建了系统仿真模型,分别对开关频率为100 kHz、23.8 kHz和在谐振状态下的感性负载的电压电流波形进行了仿真测试,其中谐振状态负载电流电压波形如图4所示,开关管电流电压波形如图5所示,开关管开通关断过程如图6所示。从不同的开关频率工作波形可以看出,电源在谐振点时具有最大的功率输出,当偏离谐振点时,输出功率开始衰减,并且越偏离谐振点,衰减越厉害。在谐振时,负载电流和电压是同相位的;当工作频率为100 kHz,大于固有频率时,电流滞后于电压相位,随着频率增大到一定程度之后相位差为90°;而工作频率为23.8 kHz,小于固有频率时,电流超前于电压相位,但由于频率过小,负载电流将失去稳定。

当MOS管上的电压为0时,表示MOS管处于导通状态,电流为漏极电流Id。正常工作时,漏极电流为正,当出现负的电流时,则为IRFP460中的反并联二极管的续流电流。开关管在开通和关断时其管子上的电流几乎为零。理论上,在谐振状态时开关管是零电流开关(ZCS)的,此时电源的开关损耗为零[67]。实际上,电源工作于一个小的频率变化区间,也就是弱感性的工作状态。

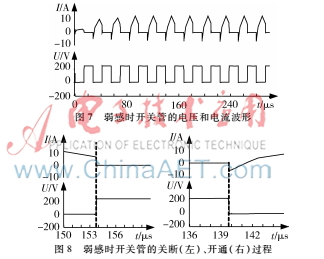

当开关管工作于感性状态时,开关管电流电压波形如图7所示,由图可知,开关管会产生明显的反向电流,这是由于负载感性时电流相位滞后于电压相位所造成的。开关管的开关过程如图8所示,由图可知,在感性状态时,开关管在开通和关断时其电流是衰减的,因此感性状态属于小电流的开关。反复测试发现,工作点越接近谐振点时开关损耗也越小。

电源工作在容性状态的情况下,开关管开通和关断时电流很大,同时会出现电流尖峰,并且频率越小尖峰越明显,甚至可能超出MOS管的通流能力,损坏MOS管。对于串联谐振电路来说,工作在容性区的开关损耗是很大的,并且有可能损坏开关管,因此应当避免工作在此区间[8]。

4实验结果

利用DSP开发平台,模拟一次电源的启动过程,并用两台示波器,分别观察“逆变桥”的工作频率和输出的相位差。“逆变桥”的“固有频率”设定为40 kHz。电源从较高的频率(80 kHz)启动,此时的相位差是90°,如图9所示。随后由于相位差与目标值相差过大,控制频率迅速减小,并稳定在42.7 kHz左右,也就是达到了需要的弱感性工作状态,如图10所示。

5结论

利用Saber对串联谐振电路的仿真表明,当电源工作在容性状态时,电源的开关损耗大,并且可能损坏开关管,因此要避免其进入此区间;谐振时电源输出功率最大,开关损耗也最小,但是容易因为波动而误入容性工作区;而工作在弱感性状态时,具有较大的输出功率,并且具有较小的开关损耗。所以应当使电源工作在弱感性状态。

利用DSP实现数字锁相环,大大减少了硬件电路开销,不存在温漂、器件老化等问题,提高了系统的稳定性。实验结果表明该控制算法能够使系统跟踪锁定固有频率,实现数字锁相环功能。

参考文献

[1] 付正博.感应加热与节能——感应加热器(炉)的设计与应用[M].北京:机械工业出版社,2008.

[2] 徐先泽,肖雅静,时千峰.感应加热技术的应用及发展[J].现代零部件,2010(3):62-63.

[3] 吕宏,黄玉水,张仲超.感应加热电源的PWMPFM控制方法[J].电力电子技术,2003,37(1):8-11.

[4] 粟坚定.基于DSP的感应加热中频电源应用研究[D].无锡:江南大学,2012.

[5] 曾素琼.锁相环CD4046的应用设计及研究[J].电子质量,2012(1):72-75.

[6] GAMAGE L, AHMED T, SUGIMURA H, et al. Series load resonant phase shifted ZVSPWM high frequency inverter with a single auxiliary edge resonant AC load side snubber for induction heating super heated steamer[C]. The Fifth International Conference on Power Electronics and Drive Systems,Singapore,1720,2003:30-37.

[7] 周志军.软开关电源设计与仿真研究[D].武汉:武汉大学,2004.

[8] 倪徐良.50kHz IGBT串联谐振感应加热电源研制[D].西安:西安理工大学,2008.