实现半导体设备和原材料国产化替代只是时间问题

2017-03-17

日前,央视财经频道播出的《感受中国制造》第五集《中国“芯”力量》介绍了中国在半导体设备和半导体原材料上取得的成绩和进步。其中,最引人瞩目的莫过于中国企业在刻蚀机上取得的成绩——16nm刻蚀机实现商业化量产并在客户的生产线上运行,7-10nm刻蚀机设备可以与世界最前沿技术比肩。

相对于中国在光刻机上与ASML的巨大差距,在刻蚀机上国内企业不仅可以满足本国企业的需求,还能够进入国际市场上与应用材料、科林等国际巨头一争长短。而这背后,是一群科技人才放弃美国优越的待遇选择回国,并耗费十多年时间持之以恒的付出和努力换来的成绩。

半导体设备和原材料是最大短板

半导体产业大体上可以分为IC设计、半导体设备制造、原材料、代工生产、封装测试几个部分。其中,封装测试是目前发展势头最好的部分,国内封测厂商的领头羊长电科技在大基金等国内资本的扶持下收购新加坡星科金朋后,一举跻身全球封测厂商前5位,并有望在5年内赶超或接近中国台湾的日月光等封测大厂。

虽然封测和境外厂商差距较小,晶圆代工和IC设计就相对来说弱一些。就晶圆代工而言,国内有中芯国际和华力微等一批代工企业,而且发展势头也非常好,中芯国际也是全球前5的代工厂商,但在市场份额上,中芯国际只有台积电的十分之一左右,在技术上也有2代的差距,与台积电、Intel的差距非常明显。

在IC设计上,论商业化而言,海思和展讯的销售额位列Fabless厂商前10位,但能够取得这个成绩很大程度得益于ARM的技术授权。就自主性来说,国内也有申威和龙芯,申威26010被用于神威太湖之光超级计算机,在TOP500刷榜,龙芯多种芯片分别被用于北斗卫星、数控机床、特种装备、网安产品和PC、服务器,不过龙芯和申威目前在民用市场很难与X86、ARM抗衡。

相比较之下,原材料和半导体设备就更弱一些。虽然在PECVD、氧化炉等设备上国内已经取得技术突破并且开始进入产业化应用阶段,但在很多方面,与国外厂商的差距非常大,有的甚至完全依赖进口。

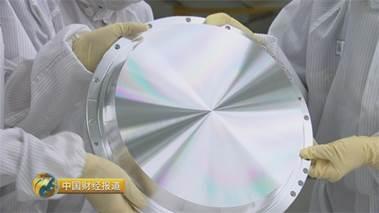

就以生产芯片所有的晶圆(硅片)来说,目前市场上在使用的硅片有 6 英寸、 8 英寸、12 英寸晶圆,而晶圆尺寸越大就可以切出更多晶片,进而降低成本,除少数特殊领域外,采用大尺寸晶圆已经是大势所趋。

然而,就是这样一款生产芯片的原材料,国内每月需要的12英寸晶圆不少于45万片,但这些晶圆完全依赖进口,日本越新、SUMCO、Siltronic、MEMC/SunEdison占据了超过80%以上的市场份额。即便是 8 英寸晶圆,国产化率也仅为10%。

还有很多原材料也被国外垄断。比如光刻胶,光刻胶由感光树脂、光引发剂、添加剂、溶剂等组成,在光刻这个步骤中使用,能够将掩膜板上的图形转移到晶圆表面顶层的光刻胶中。目前,半导体光刻胶市场也基本被JSR、信越化学、 TOK、陶氏化学等国际巨头垄断。

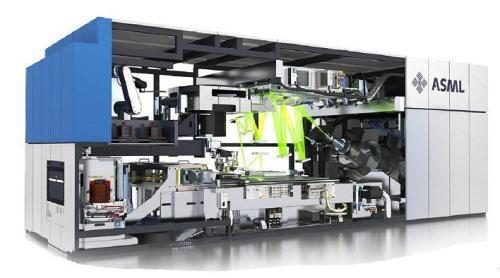

在半导体设备方面,ASML占据了超过70%的高端光刻机市场,而且最新的产品售价高达1亿美元,依旧供不应求,订单已经排到了2018年。在离子注入机上,美国应用材料占据70%市场份额,在涂胶显影机方面,东京电子占据90%的市场份额。就销售额来看,应用材料(美国)、科林(美国)、ASML(荷兰)、东京电子、科磊(美国)位列前五,占半导体设备市场份额的66%。

根据估算,2015年至2020年,国内半导体产业计划投资650亿美元,其中设备投资达500亿美元。而这500亿美元中,有480亿美元要用来从国外进口设备,换言之,就总金额来说,2015年至2020年间95%的半导体设备依赖进口。

十年磨一剑技术比肩国际巨头

本次最让人振奋的,就是在中国最薄弱的半导体设备方面取得了令人欣喜的成绩——中微半导体的16nm刻蚀机实现商业化量产并在客户的生产线上运行,7-10nm刻蚀机设备可以与世界最前沿技术比肩。

刻蚀机是芯片生产制造的重要设备,不少网友会将光刻机和刻蚀机搞混,有的网友甚至将国内实现16nm刻蚀机量产的新闻误读为实现16nm光刻机量产。

其实光刻机和刻蚀机是两种设备,光刻机的工作原理是用激光将掩膜版上的电路结构临时复制到硅片上。而刻蚀机是按光刻机刻出的电路结构,在硅片上进行微观雕刻,刻出沟槽或接触孔的设备。

等离子体刻蚀机对加工精度的要求非常高,加工精度是头发丝直径的几千分之一到上万分之一。以16nm的CPU来说,等离子体刻蚀的加工尺度为普通人头发丝的五千分之一,加工的精度和重复性要达到五万分之一。

中为尹志尧

国内能够在取得刻蚀机方面取得技术突破,和尹志尧为代表的几十位海归技术专家分不开。尹志尧曾经担任应用材料的公司副总裁(应用材料是半导体设备厂商龙头老大),参与领导几代等离子体刻蚀设备的开发,在美国工作时就持有86项专利。

在13年前,已经60岁的尹志尧放弃美国优越的物质待遇,回国创业,尹志尧表示:“给外国人做嫁衣已经做了很多事情了,那我们应该给自己的祖国和人民做一些贡献,所以就决心回来了”。

与尹志尧一同回来的是三十位在应用材料、科林等国际巨头有着20—30年半导体设备研发制造的经验的资深工程师。在回国之际,所有技术专家承诺不会把美国公司的技术,包括设计图纸、工艺过程带回国内,美国方面也对归国人员持有的600多万个文件和所有个人电脑做了彻底清查。

在回国之后,尹志尧团队从零开始,重新研发申请了专利,终于在2008年,中微半导体的刻蚀机开始打进国际市场。对于这种情况,国外公司无法接受中国人能在3年内做出高性能刻蚀机,应用材料和科林相继对中微半导体提起专利诉讼。在中微半导体拿出了关键技术的专利证据之后,两次扩日持久的诉讼都以中微半导体获胜告终。

随着中微半导体的崛起,2015年美国商业部的工业安全局特别发布公告,由于认识到中国可以做出具有国际竞争力的,而且有大量生产的等离子刻蚀机,所以决定把等离子刻蚀机从美国对中国控制的单子上去掉了。

此外,在用于生产LED照明芯片的MOCVD设备方面,中微半导体也取得了技术突破,虽然央视节目中没有披露该设备的技术参数,但明确表明:“已经达到世界顶尖水平的产品”。而且中微半导体的MOCVD设备还有自己的特色。在此之前,市场设备大多采用400mm的晶圆托盘,中微半导体做出了700mm的晶圆托盘,这等于是在相同的时间里,使芯片产量增加了一倍。

这款产品成功打败了国外垄断,由于设备性能的提高,降低了LED芯片的生产成本,LED照明产品的成本,累计降幅超过50%。目前,这种设备全球一年出货量约为100—150台,其中的六七十台是由中微提供的。如果不是中微半导体将设备国产化,LED灯的成本不会是现在的水平。

目前,中微半导体的产值已经达到11亿人民币,产品远销欧洲、韩国、中国台湾、新加坡等地。

原材料上局部实现技术突破

姚力军曾就职于霍尼韦尔公司,担任过霍尼韦尔公司电子材料部门日本生产基地总执行官和霍尼韦尔公司电子材料事业部大中华区总裁。 2005年姚力军带领多名专家回国创业从事高纯度溅射靶材的研发。

高纯度溅射靶材是半导体芯片制造中的关键材料,制作芯片需要的金属靶材纯度则需要达到更高的99.9999%,目前全球只有四家公司掌握这种材料的制造工艺。

靶材的生产制造要经过反复多次特点方向的变形,对金属内部的微观组织结构进行控制,这种控制决定了靶材的可靠性和稳定性,通过工艺改变了晶体的排列方式,使其适合用来做半导体芯片的方向。

在过去,高纯金属原材料依赖进口,在研发靶材的过程中,姚力军团队曾经试图向美国霍尼韦尔和日本大阪钛业购买高纯钛金属,但国外企业根本不卖。这使得姚力军只能自己从零开始研发高纯钛金属和相关生产设备。并最终实现从工艺到大型设备都是国内自主设计。

比如焊接设备,钛铜等金属要经过700度以上高温和120兆帕压力进行大面积焊接,整个过程需要16小时。虽然工艺还叫焊接,但实际上,是让不同金属在高温高压下,通过接触面上的原子扩散实现无缝连接,中间不需要任何焊料,这种焊接的强度可以达到200兆帕,是普通钎焊的10倍以上,只有这样的焊接才能使材料更纯净。

以前这种加工必须送到日本去代工,加工一炉要5万元,现在加工一炉只要8000元。再比如超高纯钛熔铸设备,能在1800多摄氏度下提纯材料,金属钛融化提纯后,最后凝固成钛锭,在技术上国内已经达到美国和日本的水平。目前,姚力军的江丰电子已授权的发明专利超过140多项。全球有270家企业采用了姚力军的高纯度溅射靶材。

虽然国内在原材料和半导体设备上和国外的差距非常大,但随着晶圆代工、封装测试和IC设计正逐步向东亚乃至中国转移,以及中国在这方面不断加大投入,如果外国政府不从中作梗,半导体设备和原材料向中国转移只是时间问题。本次国内企业在局部领域取得的技术突破,就是国内逐步实现半导体设备和原材料国产化替代的一部分,随着时间的推移,类似的技术突破将会越来越多,并最终从量变转化为质变。