通过分析功率MOSFET管的工作特性,判断其损坏原因

2020-02-22

来源:与非网

目前,功率 MOSFET 管广泛地应用于开关电源系统及其它的一些功率电子电路中,然而,在实际的应用中,通常,在一些极端的边界条件下,如系统的输出短路及过载测试,输入过电压测试以及动态的老化测试中,功率 MOSFET 有时候会发生失效损坏。工程师将损坏的功率 MOSFET 送到半导体原厂做失效分析后,得到的失效分析报告的结论通常是过电性应力 EOS,无法判断是什么原因导致 MOSFET 的损坏。

本文将通过功率 MOSFET 管的工作特性,结合失效分析图片中不同的损坏形态,系统的分析过电流损坏和过电压损坏,同时,根据损坏位置不同,分析功率 MOSFET 管的失效是发生在开通的过程中,还是发生在关断的过程中,从而为设计工程师提供一些依据,来找到系统设计的一些问题,提高电子系统的可靠性。

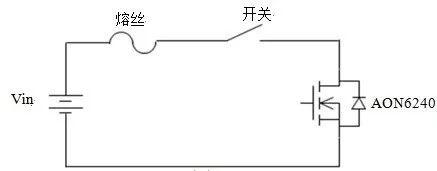

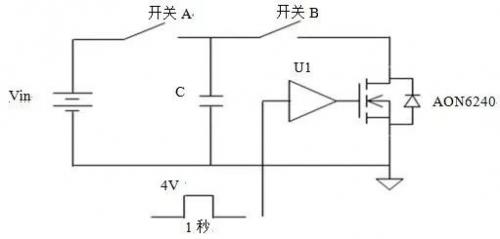

1、过电压和过电流测试电路

过电压测试的电路图如图 1(a)所示,选用 40V 的功率 MOSFET:AON6240,DFN5*6 的封装。其中,所加的电源为 60V,使用开关来控制,将 60V 的电压直接加到 AON6240 的 D 和 S 极,熔丝用来保护测试系统,功率 MOSFET 损坏后,将电源断开。测试样品数量:5 片。

过电流测试的电路图如图 2(b)所示,选用 40V 的功率 MOSFET:AON6240,DFN5*6 的封装。首先合上开关 A,用 20V 的电源给大电容充电,电容 C 的容值:15mF,然后断开开关 A,合上开关 B,将电容 C 的电压加到功率 MOSFET 的 D 和 S 极,使用信号发生器产生一个电压幅值为 4V、持续时间为 1 秒的单脉冲,加到功率 MOSFET 的 G 极。测试样品数量:5 片。

2、过电压和过电流失效损坏

将过电压和过电流测试损坏的功率 MOSFET 去除外面的塑料外壳,对露出的硅片正面失效损坏的形态的图片,分别如图 2(a)和图 2(b)所示。

从图 2(a)可以看到:过电压的失效形态是在硅片中间的某一个位置产生一个击穿小孔洞,通常称为热点,其产生的原因就是因为过压而产生雪崩击穿,在过压时,通常导致功率 MOSFET 内部寄生三极管的导通[1],由于三极管具有负温度系数特性,当局部流过三极管的电流越大时,温度越高,而温度越高,流过此局部区域的电流就越大,从而导致功率 MOSFET 内部形成局部的热点而损坏。

硅片中间区域是散热条件最差的位置,也是最容易产生热点的地方,可以看到,上图中,击穿小孔洞即热点,正好都位于硅片的中间区域。

在过流损坏的条件下,图 2(b )的可以看到:所有的损坏位置都是发生的 S 极,而且比较靠近 G 极,因为电容的能量放电形成大电流,全部流过功率 MOSFET,所有的电流全部要汇集中 S 极,这样,S 极附近产生电流 集中,因此温度最高,也最容易产生损坏。

注意到,在功率 MOSFET 内部,是由许多单元并联形成的,如图 3(a)所示,其等效的电路图如图 3(b )所示,在开通过程中,离 G 极近地区域,VGS 的电压越高,因此区域的单元流过电流越大,因此在瞬态开通过程承担更大的电流,这样,离 G 极近的 S 极区域,温度更高,更容易因过流产生损坏。

3、过电压和过电流混合失效损坏

在实际应用中,单一的过电流和过电流的损坏通常很少发生,更多的损坏是发生过流后,由于系统的过流保护电路工作,将功率 MOSFET 关断,这样,在关断的过程中,发生过压即雪崩。从图 4 可以看到功率 MOSFET 先过流,然后进入雪崩发生过压的损坏形态。

图 4:过流后再过压损坏形态

可以看到,和上面过流损坏形式类似,它们也发生在靠近 S 极的地方,同时,也有因为过压产生的击穿的洞坑,而损坏的位置远离 S 极,和上面的分析类似,在关断的过程,距离 G 极越远的位置,在瞬态关断过程中,VGS 的电压越高,承担电流也越大,因此更容易发生损坏。

4、线性区大电流失效损坏

在电池充放电保护电路板上,通常,负载发生短线或过流电,保护电路将关断功率 MOSFET,以免电池产生过放电。但是,和通常短路或过流保护快速关断方式不同,功率 MOSFET 以非常慢的速度关断,如下图 5 所示,功率 MOSFET 的 G 极通过一个 1M 的电阻,缓慢关断。从 VGS 波形上看到,米勒平台的时间高达 5ms。米勒平台期间,功率 MOSFET 工作在放大状态,即线性区。

功率 MOSFET 工作开始工作的电流为 10A,使用器件为 AO4488,失效的形态如图 5(c)所示。当功率 MOSFET 工作在线性区时,它是负温度系数[2],局部单元区域发生过流时,同样会产生局部热点,温度越高,电流越大,导致温度更一步增加,然后过热损坏。可以看出,其损坏的热点的面积较大,是因为此区域过一定时间的热量的积累。

另外,破位的位置离 G 极较远,损坏同样发生的关断的过程,破位的位置在中间区域,同样,也是散热条件最差的区域。

在功率 MOSFET 内部,局部性能弱的单元,封装的形式和工艺,都会对破位的位置产生影响。

一些电子系统在起动的过程中,芯片的 VCC 电源,也是功率 MOSFET 管的驱动电源建立比较慢,如在照明中,使用 PFC 的电感绕组给 PWM 控制芯片供电,这样,在起动的过程中,功率 MOSFET 由于驱动电压不足,容易进入线性区工作。在进行动态老化测试的时候,功率 MOSFET 不断的进入线性区工作,工作一段时间后,就会形成局部热点而损坏。

使用 AOT5N50 作测试,G 极加 5V 的驱动电压,做开关机的重复测试,电流 ID=3,工作频率 8Hz 重复 450 次后,器件损坏,波形和失效图片如图 6(b)和(c)所示。可以看到,器件形成局部热点,而且离 G 极比较近,因此,器件是在开通过程中,由于长时间工作线性区产生的损坏。

图 6(a)是器件 AOT5N50 应用于日光灯电子镇流器的 PFC 电路,系统在动态老化测试过程生产失效的图片,而且测试实际的电路,在起动过程中,MOSFET 实际驱动电压只有 5V 左右,MOSFET 相当于有很长的一段时间工作在线性区,失效形态和图 6(b)相同。

5、结论

(1)功率 MOSFET 单一的过电压损坏形态通常是在中间散热较差的区域产生一个局部的热点,而单一的过电流的损坏位置通常是在电流集中的靠近 S 极的区域。实际应用中,通常先发生过流,短路保护 MOSFET 关断后,又经历雪崩过压的复合损坏形态。

(2)损坏位置距离 G 极近,开通过程中损坏的几率更大;损坏位置距离 G 极远,关断开通过程中损坏几率更大。

(3)功率 MOSFET 在线性区工作时,产生的失效形态也是局部的热点,热量的累积影响损坏热点洞坑的大小。

(4)散热条件是决定失效损坏发生位置的重要因素,芯片的封装类型及封装工艺影响芯片的散热条件。另外,芯片生产工艺产生单元性能不一致而形成性能较差的单元,也会影响到损坏的位置。