TI电动车动力传动系统整合 系统成本降低50%

2021-05-26

来源:新电子科技杂志 Micro-Electronics Magazine

目前一台电动车的平均生产成本,比一台传统燃油汽车高出12,000美元。汽车业者致力符合各国碳排放法规的同时,同时希望让电动车的价格更实惠。因此德州仪器TI提出改善电动车动力传动架构,希望能降低50%系统设计成本,同时达到功率密度最大化、提高效能、优化可靠度,提升电动车价格竞争力。

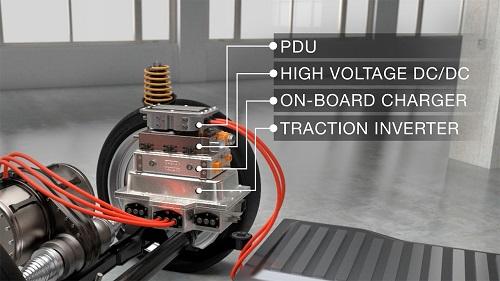

TI将多个电动车动力传动系统整合至一个箱体

对于车辆设计工程师而言,要提升效能与可靠度、增加续航里程,同时降低动力传动系统的成本,无疑是个艰钜的挑战。有鉴于动力传动系统是一台电动车成本最高的部件,EV动力传动系统整合便能成为解决方案的关键之一。

现行混合动力车与电动车的动力传动系统由各类系统组成,用以驱动汽车前进,包含电池、DC/DC转换器、车载充电器与牵引逆变器等,各自装于不同位置。TI全球汽车动力传动系统总经理Karl-Heinz Steinmetz表示,随著类比与嵌入式处理技术持续发展,设计人员能透过单一网域控制器与功率级,将这些系统进一步整合,不只有助提高效能与可靠度、降低成本,更能满足车辆功能性安全需求。

TI全球汽车动力传动系统总经理Karl-Heinz Steinmetz表示,整合动力传动系统,将提高效能与可靠度、降低成本

将动力传动系统整合至单一、精巧的机械箱体中,不只能简化设计与组装流程,也能节省额外包材、冗馀硬体,因此能减少系统重量与体积。Steinmetz认为,多一公斤或少一公斤,都对车辆的性能影响甚大。如果能减少车体的重量,就能提升整体性能、拉长单次充电的行驶里程。

透过提高功率密度来改善效能的创新技术也非常重要。采用车用氮化镓(GaN)技术等新科技的电动车能以更高的效能运转、减少热能逸散,提升续航里程。因此对于散热零组件也相对减少,进而降低成本。氮化镓的高速闸极驱动器,能减少磁性元件体积60%,降低整体重量与成本。

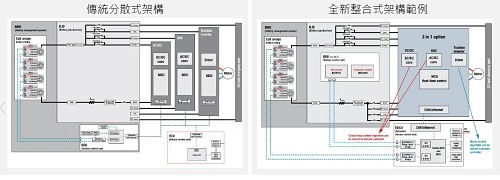

电动车分散式系统架构与整合式系统架构比较

Steinmetz提到,能够处理复杂电源转换需求的即时微控制器(MCU),也是实现整合式动力传动架构的关键。TI C2000 MCU具有低延迟的优点,能实现1~2MHz的切换频率,因此只需要较小的电感器、电容器等外部元件。有了即时感测功能,加上更高的控制环路切换频率,就能将牵引马达的转速提升到20,000RPM。这样一来,汽车工程师打造的马达体积能缩小三分之一以上,胜过先前转速最高只有10,000RPM的设计。

整合式动力传动架构配备单一即时MCU后,系统能有效处理分散于不同系统、多个MCU的工作。在高度整合的设计中,即时MCU能同时实现数位电源与马达控制功能,在提升效能的同时节省空间。

无论是EV或传统燃油车,系统可靠度都至关重要。在整合式动力传动系统架构中,由于可能故障损坏的零件较少,可靠度也更高。整合式系统本身虽然具备多项优势,但要确保电动车高压电池系统的可靠度,仍需要稳健的保护功能与最佳化的散热效益。

设计人员能透过绝缘技术解决这类难题,采用专为严苛驾驶环境设计、经过性能检测的绝缘式闸极驱动器与调变器。整合式诊断也是保障安全的关键,而且有助动力传动系统符合ASIL-D车辆安全完整性规范。

电动车市场正在快速成长,目前全球共有约560万部电动车,估计至2025年,电动车将占全球总汽车销量的30%。2整合式动力传动系统能提高功率密度40%至50%,且大幅降低设计体积、重量,同时提升可靠度。