英飞凌成为第一家承诺实现“碳中和”的半导体企业

2021-06-27

来源:半导体行业观察

从去年9月中国在联合国大会上明确提出碳达峰、碳中和目标,至今年全国两会“双碳”目标被写入政府工作报告,碳中和的热度就一直不减。当前,人口和社会变迁、气候变化和资源稀缺、城市化以及数字化转型等全球宏观趋势的发展给人类社会带来了挑战,也凸显了半导体在生活中日益提升的重要性。而半导体企业作为用电用水大户,如何在这碳中和的趋势中,发挥自己的作用也备受行业关注。

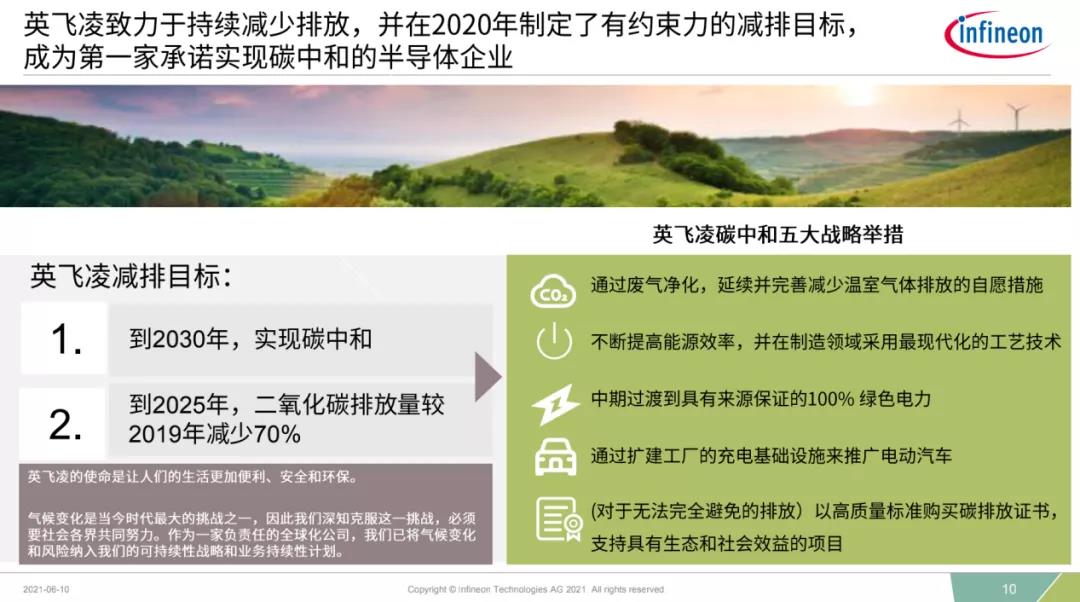

作为全球十大半导体公司之一,以及汽车电子、功率半导体以及安全IC领域排名第一的英飞凌,在2020年制定了“有约束力的减排目标”,英飞凌也成为第一家承诺实现“碳中和”的半导体企业。其目标是到2025年,把二氧化碳排放量较2019年降低70%;到2030年实现碳中和。

实现碳中和,英飞凌信心十足

据英飞凌科技副总裁、英飞凌无锡制造、研发、测试技术和创新部负责人范永新介绍,“气侯变化”是一项全球性的挑战,需要整个社会所有的利益相关方采取一致行动,共同应对。英飞凌把“让生活更加便利、安全和环保”作为使命,这不单单是一句口号,我们将其落实到了企业日常的运营当中。

如何实现碳中和这样的目标呢?具体来讲,在践行碳中和方面,英飞凌有五大战略举措:1)通过废气净化,延续并完善减少温室气体排放的自愿措施,2)不断提高能源效率,并在制造领域采用最现代化的工艺技术,3)中期过渡到使用具有来源保证的100%绿色电力,4)通过扩建工厂的充电基础设施来推广电动汽车,5)对于无法完全避免的排放,以高质量标准购买碳排放证书,支持具有生态和社会效益的项目等。

有这样的实现碳中和的信心其实也是源于英飞凌历来的良好节能减排记录,例如:在生产过程中,英飞凌的资源利用效率远高于半导体行业的全球平均水平;在生产晶圆方面,英飞凌生产每平方厘米晶圆的耗电量比全球平均水平要低约47%,耗水量比全球平均水平要低约29%,产生的废弃物比全球平均水平要低约56%。

“正是过去所取得的好成绩以及英飞凌的先进技术,给了我们充分的信心,去实现碳中和目标。我们认为英飞凌自身的创新产品和解决方案,能够助力实现高效的能源链,从而帮助整个社会进行节能减排,应对气候变化和能源稀缺的挑战。”范永新讲到。

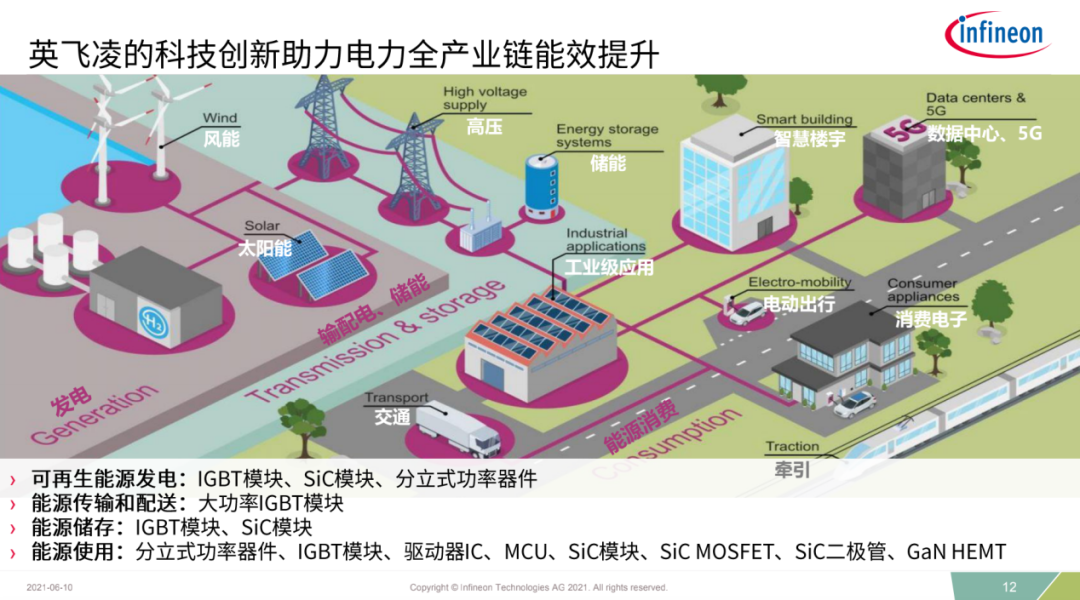

在电力全产业链中,英飞凌的功率半导体扮演着非常重要的角色。从发电、输配电、储能到能源的使用,英飞凌是能够为全产业链提供高能效解决方案的领先半导体公司。

在能源的生成和储能方面,英飞凌有EasyPACK 1B/2B IGBT功率模块和SSO8功率器件,主要应用于太阳能发电、储能和快速充电等领域。EasyPACK 1B/2B模块效率更高、功率密度更大、尺寸更小且系统成本更低,能够助力实现灵活的电网设计。同时,它还能够提升将太阳能转换为电能的效率,改善电池用电效率,确保电网稳定。

在能源使用层面,英飞凌的EasyPACK 1B/2B、1A/2A产品等IGBT功率模块以及分立器件产品,能够减少能源转换和分配过程中的损耗,让能源高效而广泛地应用于工业驱动、数据中心、汽车、智能楼宇等众多领域。

目前EasyPACK 1B/2B模块已经在英飞凌无锡工厂投入量产而且产能还在不断扩大当中。EasyPACK 1A/2A模块也已做好量产准备。

同时,英飞凌还正在引进用于电动汽车的HybridPACKTM双面冷却IGBT模块,这个IGBT模块能够把电池的直流电转换为驱动电机的交流电,并且能够将制动产生的交流电转换成为电池充电的直流电,并且当中的损耗很低,从而有助于提高电动车辆的续航里程。

践行碳中和的战略,英飞凌将在原材料的采购、芯片封装测试、芯片的包装和运输、芯片的使用等产品生命周期的各个环节,跟所有的利益相关方一起努力构建绿色循环链。

无锡工厂正走在绿色工厂之路上

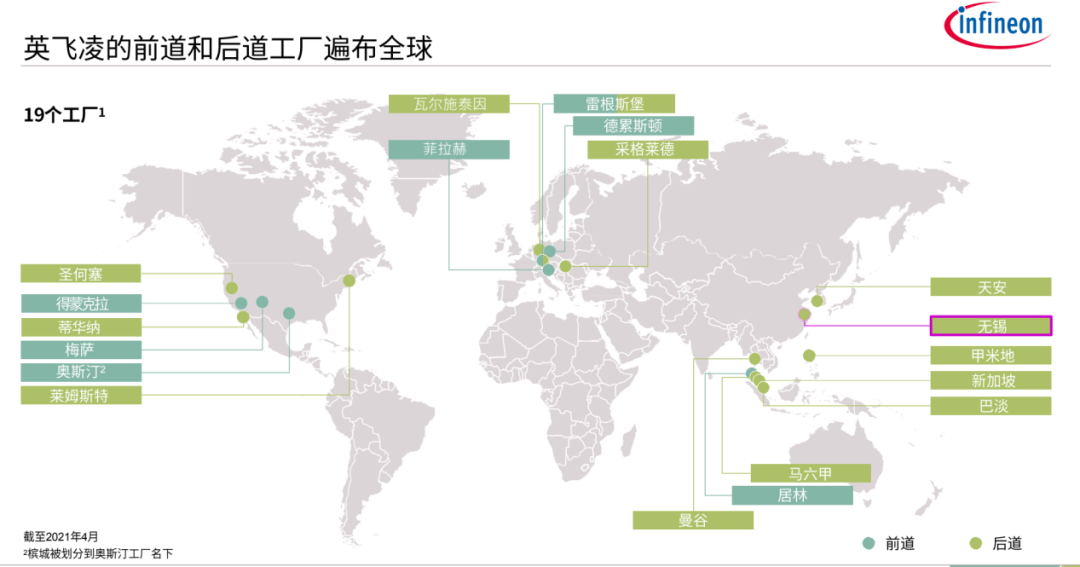

首先要说明一点的是,英飞凌的工厂分“前道”工厂跟“后道”工厂,其中,有约1/3是前道工厂,前道工厂做晶圆制造的,剩余的是后道工厂,这些工厂遍布全球。英飞凌无锡工厂就是后道工厂。

值得一提的是,无锡工厂是英飞凌在大中华区最大的制造基地,该工厂成立于1995年,主要生产分立器件、智能卡芯片、功率半导体。目前员工数超过1300人,英飞凌也正在把无锡工厂打造成英飞凌全球最大的IGBT制造中心之一。

由于半导体制造恒温、恒湿、无尘的特殊环境要求,以及关键制造工艺的电力要求,英飞凌无锡工厂的碳排放主要来源于电力消耗。从基于世界能源研究所温室气体核算体系得出的2020年碳足迹分析来看,英飞凌无锡工厂因电力消耗所产生的碳排放占比达到了97%。电力消耗中有相当大的一部分是用在动力设备、空调等等方面。

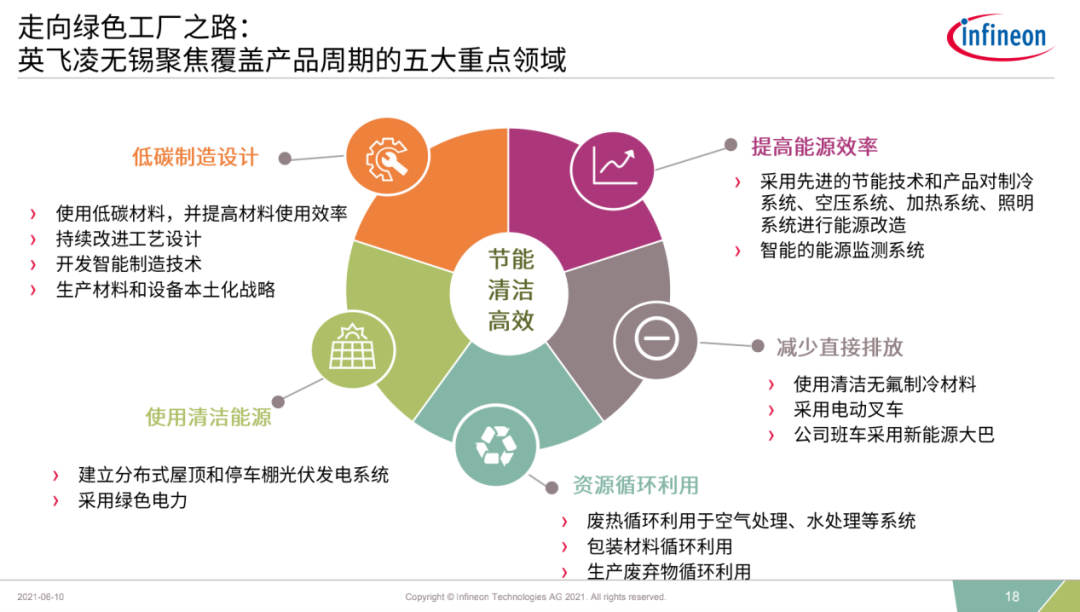

在走向绿色工厂的道路上,英飞凌无锡工厂主要聚焦覆盖产品周期的五大重点领域,包括:1)低碳制造设计。主要体现在使用低碳材料,并提高材料使用效率;持续改进工艺设计;开发智能制造技术、提高设备利用率;还有就是利用本土的生产材料和设备,减少设备、材料从供应商到无锡工厂之间运输所消耗的能源。2)提高能源效率。英飞凌无锡成立于1995年,在发展过程当中不断运用能源合同管理模式,采用先进的节能技术和产品对制冷系统、空压系统、加热系统、照明系统进行能源改造,一方面能够保持工厂顺利运营,另一方面也大幅度提高了能源利用效率。此外,英飞凌无锡也运用了神经网络,进行智能的能源监测。3)减少直接排放。比如,使用清洁无氟制冷材料,采用电动叉车,甚至公司的班车也采用新能源大巴等。4)资源循环利用。比如,将废热循环利用于空气处理、水处理等系统;包装材料循环利用;生产的废弃物循环利用等。5)使用清洁能源。在这方面,无锡工厂的举措包括建立分布式屋顶和停车棚光伏发电系统,采用绿色电力等。

据范永新的介绍,无锡工厂的布局都是楼宇式的,所以相对可用的面积不多,但在所有可用区域全部装了光伏发电系统,到目前为止,有28%的办公用电是由光伏驱动的。未来英飞凌无锡还将继续努力、开发新的节能方式。其实无锡工厂早在2015年已经实现了碳达峰,2020年碳排放较2015年减少了27%。并且工厂实现了100%循环利用包装材料、 100%使用废热循环加热水处理系统、在可用区域100%安装光伏发电系统。根据2021年中国船级社质量评估机构数据,英飞凌无锡工厂的绿色绩效处于半导体行业的前5%。接下来,英飞凌无锡的目标是希望能够跟随总部的决策,在2025年实现碳排放较2019年减少70%,并且在2030年达到碳中和。

英飞凌无锡工厂

工业互联网和智能工厂是英飞凌物联网战略的重要组成部分。同时,英飞凌是“德国工业4.0”执行和指导委员会初创成员,而且也加入了工业互联网联盟(IIC)和德国“工业4.0”平台,在“工业4.0”相关规则和标准的制定中发挥着非常关键的作用。同时,英飞凌也在研制工业4.0所需要的核心器件和领先的半导体解决方案。

2013年起,英飞凌无锡通过自主研发的制造执行系统(MES),实现了制造的自动化和智能化,显著提升了运营绩效。该系统能够对人员、机器、材料、流程和方法、环境设施等五大关键生产要素进行智能控制,利用无纸化、数据分析及智能决策系统,实现了工厂自动化和智能化,从而降低成本,提升速度和质量。例如,英飞凌无锡将生产周期缩短了50%;在没有额外投资新设备的情况下,生产效率提升了11%;实现了制造因素和产品工艺参数100%可追溯;自动化程度达到了80%;基于MES之上的系统,使得制程和人为错误降低了50%。在MES系统之上, 英飞凌无锡还有“缺陷探测和管理系统”。

展望未来,英飞凌提出了无锡工业4.0蓝图。主要包括4个方面:1)集成化、数字化敏捷的生产和制造系统。这里面主要是基于MES系统对“人机料法环”的管控。2)利用大数据分析对质量的自动异常检测、预测。3)生产智能化和自动化。我们希望工程师的生活、所有办公人员的生活也实现数字化,那就是实现高效自我管理的数字化工作和生活。4)希望能够实现优化集成的材料处理。

提到“工业4.0”,其实就是要万物互联。怎么能够防止甚至减少联网之后的风险呢?英飞凌无锡的安全解决方案至关重要,无锡工厂致力于保障互联世界的安全,它生产的智能卡芯片应用领域十分广泛,包括:支付、娱乐、政府身份识别、个人识别、物品识别、通讯联系等等。

除此之外,英飞凌致力于追求零缺陷,2020年,英飞凌无锡每生产十亿个器件的缺陷数量不足3个,这可以说树立了全球半导体的质量标杆。无锡工厂是如何实现零缺陷的呢?这是由于无锡工厂打造了“卓越质量3-2-1”管理模式。一个核心,即卓越质量;两个支柱,指的是持续稳定和精进创新;三个基石,也就是系统和工具、组织、人才。“纵有迟疑处,坚持质量先”。不论是在无尘室、实验室还是办公室,英飞凌的“零缺陷”理念无处不在。

结语

在碳中和的道路上,英飞凌正在以实际行动走在行业的前列。通过构建无锡绿色智能工厂,自主开发工业物联网技术,驱动卓越运营,引领数字化转型,英飞凌无锡工厂正成为后道运营的行业标杆。