碳化硅功率晶体的设计发展及驱动电压限制

2021-10-25

作者:英飞凌科技应用工程师张家瑞、黄正斌、张哲睿

来源:英飞凌

级结技术(superjunction),利用电荷补偿的方式使磊晶层(Epitaxial layer)内的垂直电场分布均匀,有效减少磊晶层厚度及其造成的通态电阻。但是采用超级结技术的高压功率晶体,其最大耐压都在1000V以下。如果要能够耐更高的电压,就必须采用碳化硅材料来制造功率晶体。以碳化硅为材料的功率晶体,在碳化硅的高临界电场强度之下,即使相同耐压条件之下,其磊晶层的厚度约为硅材料的1/10,进而其所造成的通态电阻能够有效被降低,达到高耐压低通态电阻的基本要求。

在硅材料的高压超级结功率晶体中,磊晶层的通态电阻占总通态电阻的90%以上。所以只要减少磊晶层造成的通态电阻,就能有效降低总通态电阻值;而碳化硅功率晶体根据不同耐压等级,通道电阻(Channel resistance, Rch)占总通态电阻的比值也有所不同。例如在650V的碳化硅功率晶体中,通道电阻( Channel resistance,Rch)占总通态电阻达50%以上,因此要有效降低总通态电阻最直接的方式就是改善通道电阻值。 由通道电阻的公式,如式(1)可以观察到,有效降低通道电阻的方法有几个方向:减少通道长度L、减少门极氧化层厚度dox、提高通道宽度W、提高通道的电子迁移率μch、降低通道导通阈值电压VT,或者提高驱动电压VGS。然而几种方法又分别有自身的限制。

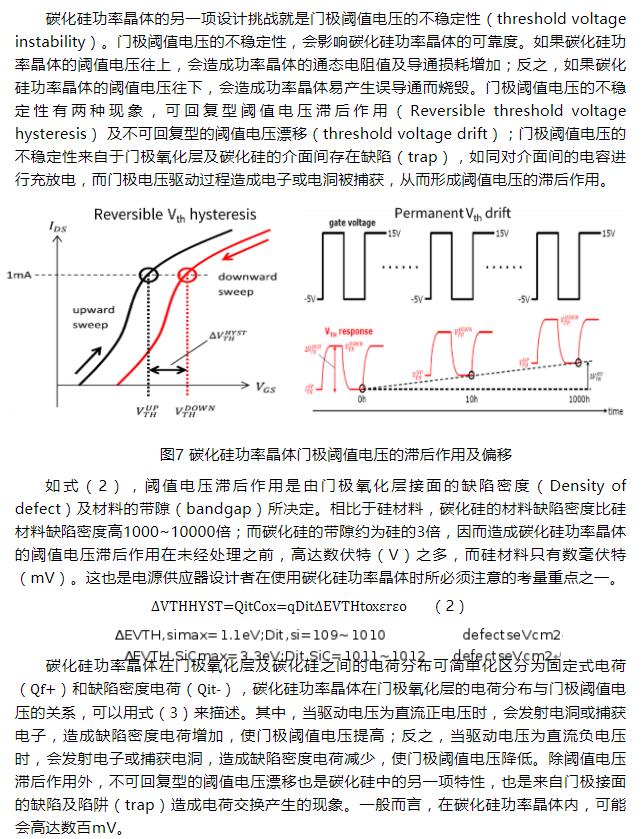

实际上除了少数应用的功率晶体在电路工作时,只有一次的开或关动作,能以直流电压驱动外,大部份交换式电源供应器内用于主开关的功率晶体都会采用高频交流电压驱动。从实际测试的结果来看,当在不同的门极阈值电压之下,会有不同的门极截止电压设计要求:提供较低门极阈值电压的碳化硅功率晶体的供应商,会建议截止时采用负电压驱动,以避免桥式相连的功率晶体在上下交互导通及截止时,减少受到寄生电容效应及门极回路电感在门极端产生感应电压而产生上下管间的误导通及烧毁;反之对于具有较高门极阈值电压的碳化硅功率晶体而言,并不需要采用负电压驱动,使用负电压驱动不仅会增加电路的复杂度,也会加大门极阈值电压往上的漂移量,如图8所示,使用较高的正电压或负电压时,随着功率晶体使用时间的增加,门极阈值电压往上漂移的增量会更明显,进而造成功率晶体的通态电阻值随着使用时间的累积而慢慢增加。各品牌碳化硅功率晶体的门极阈值电压的漂移量都有不同的数值,用户在选用碳化硅功率晶体时必须先避免过高的正负电压对门极阈值电压带来的负面影响。

综上所述,目前碳化硅功率晶体的发展主要在于几个方向:1.降低单位晶粒面积下的通态电阻;2.提高功率晶体门极可靠度3.在不影响驱动位准的大前提下降低驱动电压位准。这些设计上的挑战,都由碳化硅功率晶体的设计者来构思及突破,而主流的碳化硅功率晶体在结构上分为两大类,平面式及沟槽式的碳化硅功率晶体,平面式的碳化硅功率晶体受限于晶体缺陷及电子迁移速度,大多采用较低的临界门极电压,并建议在桥式电路中采用负电压截止驱动电路 ,用以减少在桥式电路中功率晶体交互驱动时可能产生的可能的误导通;反之沟槽式的碳化硅功率晶体,采用具有较高电子迁移速度的晶体平面做为通道,可以设计较高的临界门极电压,并且不需要任何的负电压截止驱动电路。对于碳化硅功率晶体的用户而言,驱动电路设计相对简单,只需要提高驱动电压到合适的电压值,就能够享受碳化硅功率晶体带来的优点。