“死磕”功率密度,TI又推出两大新系列

2024-03-18

作者:王洁

来源:电子技术应用

如今AI、电动汽车等热点应用的兴起对电源设计的功率密度提出了更高的要求。对于AI数据中心,无论是 GPU 还是 CPU 的电源,对功率密度的要求都越来越高,要求在同等体积甚至更小体积下实现更高功率等级。对于车载应用,高功率密度则有助于提高续航里程,实现各种智能交互。而高功率密度的设计,意味着整个电源的功率器件在尺寸、功率和散热上面临更大的挑战。

作为电源解决方案的行业领导者,德州仪器(TI)在电源领域投入了十余年的研发资源,通过工艺的更新、封装技术的提升以及电路设计的更新,满足市场对电源设计的整体需求,包括低 EMI、高功率密度、低 IQ、低噪声和高精度,以及隔离。近日,TI推出了100V GaN 产品系列和1.5W 隔离式直流/直流模块两个全新的功率转换器件产品系列,可帮助工程师在更小的空间内实现更高的功率,从而以更低的成本提供超高的功率密度。

超小型100V GaN 产品系列实现卓越功率密度

TI此次全新发布的氮化镓产品系列包括半桥模块 LMG2100R044,以及单管 GaN 加上驱动的集成 LMG3100R017。德州仪器氮化镓产品业务负责人杨斐博士解释道:“由于GaN相比传统的硅器件有更低的开关损耗,可以提高电源的设计频率,相应的电感、变压器和母排电容尺寸等都可以降低,从而大幅提升电源级系统的功率密度。”

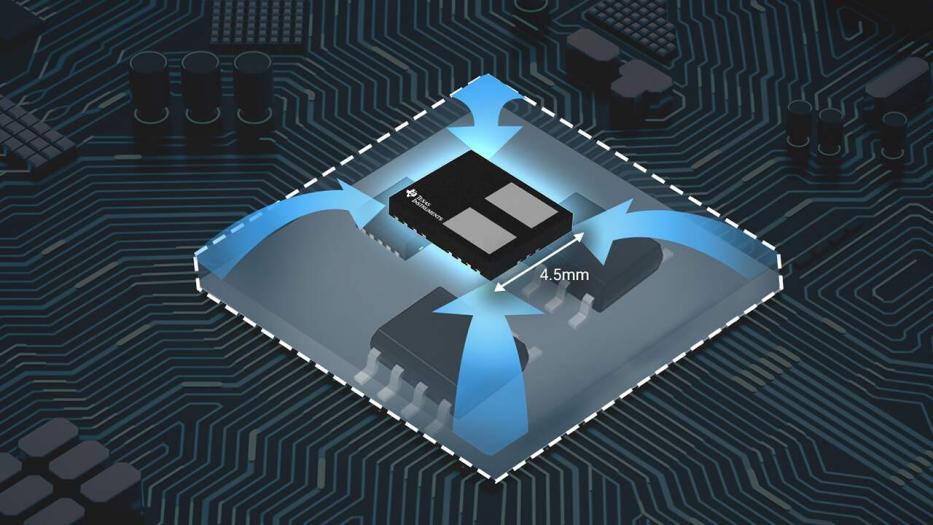

TI超小型 100V 集成式 GaN 功率级(图源:TI公司)

为了更大地提升功率密度,TI采用独特的集成技术来缩减PCB尺寸,利用热增强双面冷却封装技术简化散热设计,针对常用拓扑进行优化。

杨斐博士介绍,通过将驱动和氮化镓集成在一起,PCB尺寸可以缩小 40%。同时,通过提升开关频率,整个电源的被动元件数量也可以相应减少,使得功率密度可以达到 1.5kW/in3 以上。

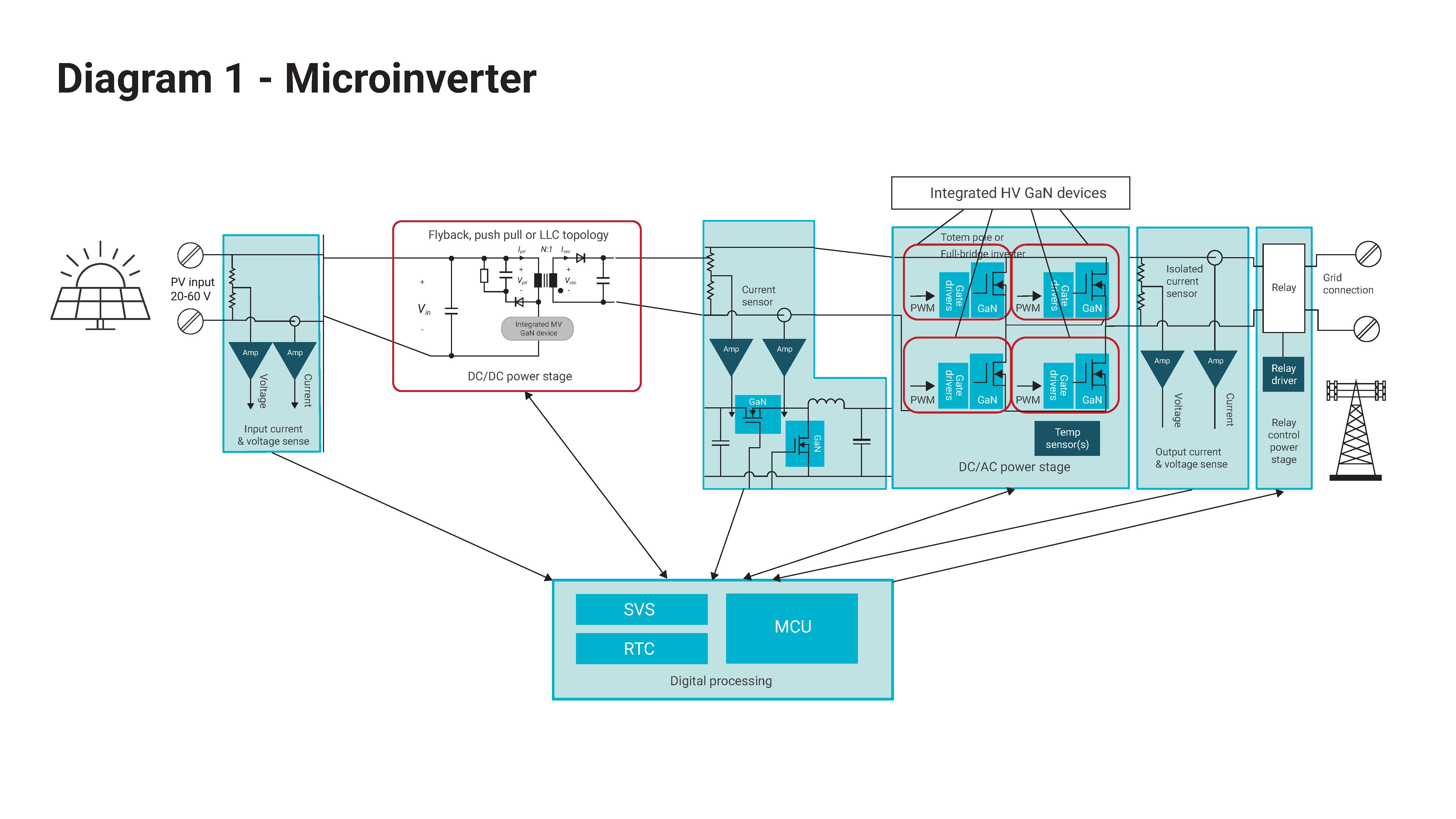

与硅基解决方案相比,该全新产品系列还将开关功耗降低了 50%,并且在给定较低输出电容和较低栅极驱动损耗的情况下实现 98% 或更高的系统效率。例如,在光伏逆变器系统中,较高的密度和效率使得同一块太阳能电池板能够存储和生成更多电能,同时可缩小整个微型逆变器系统的尺寸。

功率密度提升带来诸多优势。首先,更小的体积能满足工业应用的需求;其次,由于体积减小,系统安装、包装成本都会相应减小,因此可以优化系统的整体成本。从电源设置的角度,当频率提高后,输出电容、电感等被动元件的尺寸都会减小,系统的 BOM 也会随之减小。100V GaN 产品集成了驱动和 GaN,需要的外围电路也会很少,从整体和局部来看,新产品都能有助于降低成本,提升系统效率,提升功率密度。

微型逆变器中,通过热增强封装技术提高系统效率(图源:TI公司)

在芯片体积减小的同时,流过的功率更大,给芯片散热提出了更高的要求。TI新产品采用了双面散热,顶层和背面都能散热,既可以缩小体积,又可以将芯片产生的热量通过两面散出去,优化整个系统的散热成本。

此外,100V GaN 产品还可以帮助工程师在不同的应用及常见拓扑中实现系统的整体优化,包括降压转换器、升压转换器、LLC、电机驱动系统等。

100V GaN 产品的应用场景主要集中在工业电源、光伏以及其他功率密度的转化器,如马达系统的应用。在太阳能工业电源中,光伏逆变器,尤其是微型逆变器的优化器是TI全新GaN 产品的主打场景。MPPT 优化器(最大功率点追踪)是电源转换的一个装置,用以最大化利用太阳能板的能量。由于光伏板的电压不是太高,需要一个低压的转化器,从而从光伏板获得更多能量,提升系统效率。通过TI低压GaN产品,可以持续提升频率,减小体积,满足未来高功率密度的需求。

48V 转 12V 的工业电源也是一个很好的应用场景,工程师可以用 100V 的 GaN 提升整个系统的效率,也可以推高频率,提升功率密度。电驱系统中,也可以通过电源设计频率的提升,实现对电机、输出 THD、散热及成本等参数的优化。

1.5W 隔离式直流/直流模块将功率密度提高至8倍以上

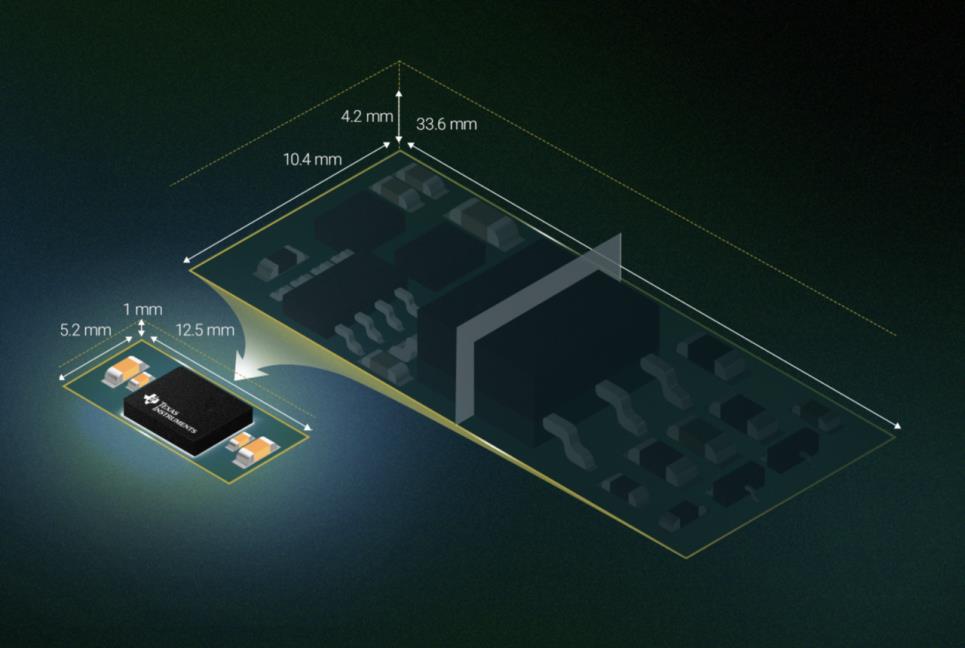

随着汽车行业向电气化转型,动力总成和 BMS 设计人员不断在寻找新的方式来提高系统级的功率密度和效率。过去,隔离式辅助电源解决方案通常采用笨重、庞大且易受振动影响的变压器,设计的布局也因此变得很复杂,并且会导致较高的辐射 EMI。TI新款 1.5W 隔离式直流/直流模块集成了变压器,具有业界超高功率密度和超小尺寸,可帮助工程师将汽车和工业系统中的隔离式辅助电源尺寸缩小 89% 以上。

TI超小型 1.5W 隔离式直流/直流模块(图源:TI公司)

通过将变压器和硅集成封装,可显著缩减隔离式直流/直流模块的尺寸。凭借比分立式解决方案高出八倍以上且比同类模块高出三倍的功率密度,德州仪器新款 1.5W 隔离式直流/直流模块为汽车和工业系统提供超高的输出功率和隔离能力 (3kV),并采用 4mm x 5mm VSON 封装。

UCC33420-Q1工作原理(图源:TI公司)

UCC33420-Q1是目前市场上率先采用超小型封装且符合汽车标准的 1.5W 隔离式直流/直流模块,可助力设计人员满足业内对更小和更轻的汽车系统,例如 BMS 和 OBC 这种小型化的要求。

德州仪器中国区技术支持经理宁玉怀先生(Jaden Ning)介绍,UCC33420-Q1 使用德州仪器的下一代集成变压器技术,将隔离电源变压器、初级侧和次级侧电桥与控制逻辑集成到一个封装中,因此设计人员无需在 BMS 系统中使用笨重、庞大且易受振动影响的变压器,从而提高可靠性、简化设计并加强抗振性。与分立式解决方案相比,该项技术可助力工程师将解决方案尺寸缩小 89% 以上,将高度缩小高达 75%,同时将物料清单减半。

同时,UCC33420-Q1 采用 EMI 优化型变压器,使设计人员能够轻松满足最严苛的 EMI 要求,例如 CISPR 32 和 CISPR25 EMI标准,同时减少了元件数量并简化了滤波器设计。设计人员可实现能有效抵抗噪声的可靠解决方案,它具有大于 200V/ns 的业内超高共模瞬态抗扰性(CMTI)和低于 3pF 的初级到次级的电容,因此可承受极高的电压瞬变。

UCC33420-Q1 适用于汽车的 BMS、OBC、牵引逆变器、数字隔离器、CAN总线隔离,以及MCU、电压和电流传感器的隔离供电。UCC33420 除了汽车版本以外还有工业的版本,可以应用在充电桩、储能、医疗监控设备、工厂自动化 IO 模块、数据中心电源等领域。

谈及UCC33420实现超小尺寸面临的设计难点,宁玉怀表示:“要把尺寸做小就必须提高开关频率,UCC33420 在满载下开关频率已经达到了几十兆赫兹的级别。做高开关频率之后,我们的设计难点有两个:第一是如何保证效率不降低,我们采用了软开关的控制方式;第二是 EMI 的共模电流,因为如果变压器的耦合不好,产生的 dv/dt 会影响共模电流的流动。所以我们能够保证效率和 EMI 性能都比较好。”

宁玉怀表示,目前UCC33420 两个版本支持预量产并提供评估模块,可通过 TI官网购买。TI官网还有很多参考设计、用户手册、EMI 的测试板和测试报告,以及设计指南。线下还有 FAE 帮助客户检查原理图和 PCB 布局。

据悉,TI不久还将推出适用于 800V 及以上应用的其他封装选项。

在提高功率密度的路上,TI持续通过缩减封装尺寸、提高封装热性能并采用创新拓扑与电路来提高效率。展望未来,TI还将与多个领域的电源设计人员合作,联手解决设计中面临的方方面面的挑战,通过创新的技术和先进的产品,实现更安全、更可持续和更高效的电源使用。