一种集散式数字化直流电机调速系统设计

2008-04-21

作者:李增民1 , 李 静2, 段

摘 要: 介绍了基于ADμC812" title="ADμC812">ADμC812、CAN总线和CPLD EPM7256S组成的直流调速系统,给出了硬件、软件的设计。该系统具有软件升级方便、控制方式灵活、性能稳定可靠、成本较低等优点。

关键词: ADμC812 CAN总线 IP核 CPLD 在线编程

随着微电子技术的快速发展,各种功能强大、性能稳定可靠的新型多功能器件和一些先进的控制理论不断出现,使得控制领域发生了很大的变化。但目前我国相当一部分高职院校的实训设施落后,这在某种程度上限制了对新型技术人才的培养和新技术的发展。如当前直流调速装置已发展到一个全数字化的高技术水平阶段,控制策略已相当成熟,新产品很多,但模拟直流调速系统仍是实训环节直流调速方面的主流设备。为此笔者对其进行了CPLD + CAN总线改造,采用CPLD 进行编程,实现移相编码和电机功率输出, CAN总线进行数据通讯,使各节点独立工作又集中管理,实现集散控制。节点电机调速方案中,微控制器选用8位高性能微转换器ADμC812,逻辑与伺服控制采用全数字化方式,晶闸管主电路触发器选用ALTERA公司的 EPM7256S CPLD来完成。

1 系统硬件设计

系统组成如图1 所示,系统的控制台由PC机和CAN总线适配卡等组成;CAN节点主要由单片机、CAN控制器和CAN收发器" title="收发器">收发器组成。

本设计实现的直流调速控制系统是全数字化的。从图1可以看出,单片机无需过问触发脉冲的产生,从而节省了单片机的资源。单片机运算获得移相角α后,待一个电周期上升沿中断到来,只需将α角以数字量的形式通过数据总线传送至CPLD,六路触发脉冲的产生由CPLD来完成。而电周期上升沿中断由CPLD实现。尽管与“单片机+模拟式专用移相触发电路”模式相类似,但与其根本区别是:CPLD实现的移相触发电路是全数字化的,且可编程,可复用。

1.1 信号采集电路

系统节点需要采样的信号有转速、电流和电压。电流、电压信号使用接至晶闸管整流电路交流侧的电量隔离变送器测量;转速通过与被测电机轴连接的光电脉冲发生器测量,再由转速变送器转化。变送器输出的工业标准信号1~5V,经调理电路变为0~2.5V的模拟电压信号,送至ADμC812的ADC采集子系统部分。

1.2 CPLD接口电路" title="接口电路">接口电路与晶闸管移相触发IP核

复杂可编程逻辑器件CPLD(Complex Programmable Logic Device),具有体积小、集成度高、速度快、成本低、设计方便、可反复编程及现场模拟调试等优点,在自控领域应用很广。现今,SoC(System on a Chip)发展迅速,随之而来的是芯片功能越来越强,规模越来越大,导致开发周期增长,成本变高。这样基于面向对象设计模式的IP核(Intellectual Property Core)复用技术便随之产生,它已成为数字系统设计工程师普遍采用的系统设计方法之一,具有通用性、正确性和可移植性。因此在晶闸管移相触发中,笔者设计了移相触发IP核。

CPLD功能强大,实现逻辑电路非常容易,所以将系统的其他逻辑门电路在CPLD内部实现,如图2所示。由于数据总线复用,所以采用138译码进行片选。74LS138的A、B、C分别接至P25、P26、P27,其输出分别对CAN控制器、键盘接口扩展芯片74LS245、1602液晶、CPLD数据口进行片选,对应的地址为0000H,2000H,4000H,6000H。1602液晶有3个控制端,分别为4口RS、5口R/W、6口片选端使能。1602LCD接口电路如图3,P20接至RS,P21接至R/W,对应的地址为:写命令4000H,写数据4100H,读状态4200H。

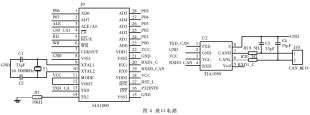

1.3 CAN接口电路

本系统的上位机采用一台PC机,给机内插上CAN总线适配卡,配以相应软件作为系统的控制台。控制台以CAN通信协议向各个CAN节点发送控制数据,并接收各个CAN节点发回的检测数据,实现设备的监控。

为了实现各调速系统与控制网络的连接,设计了CAN总线接口。CAN通信控制器采用Philips公司的SJA1000,它是一款独立的控制器,用于汽车和一般工业环境中的控制器局域网络(CAN),是PCA82C200 CAN控制器的替代产品,增加了一种新的工作模式(PeliCAN),这种模式支持具有很多新特性的CAN 2.0B协议。CAN收发器采用高速收发器TJA1050。TJA1050可以为总线提供差动发送功能,为CAN控制器提供差动接收功能, 是PCA82C250和PCA82C251高速CAN收发器的后继产品,主要区别在于:①输出信号CANH和CANL的最佳匹配,使电磁辐射更低;②节点未供电时,性能有所改进;③无待机模式,这使得TJA1050特别适合于在部分供电网络中节点掉电的情况下使用。

为进一步提高系统的抗干扰能力和安全性,可在CAN通信控制器SJA1000和收发器TJA1050之间加接光电隔离芯片6N137等;在收发器TJA1050与CAN总线之间串入2个5~10Ω的小直流电阻R19、R20,起到一定的限流抗冲击作用,并联电容C3、C4起到滤除总线上的高频干扰及一定的防电磁辐射作用。另外由于通信信号传输到导线的端点时会发生反射,干扰正常信号的传输,因此总线两端可接终端电阻以消除反射信号,电阻阻值应当与传输电缆的特性阻抗大致相当。

接口电路如图4所示,SJA1000 的AD0~AD7连接到ADμC812的P00~P07口,CS 连接到74LS138的对应引脚上。SJA1000 的RD、WR、ALE分别与ADμC812的对应引脚相连,INT接ADμC812的中断0。SJA1000的TX0、RX0和收发器TJA1050连接。TJA1050的CANH、CANL通过5Ω电阻后与CAN总线连接。

1.4 ADμC812和在线编程接口

ADμC812是集成12位ADC的8052单片机。片内有8KB程序存储器、640B非易失性数据存储器和256B的片内数据静态存储器。另外包括看门狗定时器、电源监视器、温度监测和DAC功能,为多处理器连接和I/O" title="I/O">I/O 扩展提供了32 条可编程的I/O 线、I2C兼容的SPI 和标准UART串行口I/O等。不仅如此,ADμC812具有在线下载(ISP)的功能,因而不需要任何硬件仿真器就可以对ADμC812进行开发。这也是选择ADμC812作为控制核心的原因之一。

ADμC812具有在线编程的功能。通过标准的UART串行接口便可以实现用户代码的下载。但必须将PSEN引脚通过外部电阻拉至低电平,此时,上电复位或手动复位后,ADμC812就可以进入编程模式,用户可以使用AD公司的WSD.exe软件进行用户代码的下载。

2 系统软件设计

本系统的软件包括单片机程序和CPLD程序两部分。单片机程序包括初始化、数字滤波、PID运算、LCD显示、CAN发送等子程序。定时器中断包括系统1ms定时中断、转速测量中断,外中断包括CPLD取α角中断、CAN接收中断。

主程序流程如图5所示,初始化包括单片机寄存器、LCD、SJA1000、CPLD的初始化。进入监控程序后,首先进行采样信号滑动平均值滤波计算,将结果送至PID运算,获得的α角送至缓冲区,等待CPLD取α角中断,然后将电机运行参数显示,并通过CAN总线向上位机发送。

CAN控制器SJA1000通过单片机外部中断" title="外部中断">外部中断0获得单片机的实时访问。SJA1000的数据溢出中断、错误中断、接收中断都将引发单片机的外部中断。在单片机的外部中断子程序中首先读出SJA1000的中断寄存器IR以判断是哪种中断,进而执行相应的程序,流程图如图6。

同步信号到来时,CPLD移相触发器中断单片机,单片机将缓冲区中的α角通过数据总线送至CPLD移相触发器。

定时器T2设定1ms作为系统定时。键盘以定时查询方式进行扫描,每个系统定时周期扫描一次键盘,如20次扫描结果相同则保存键值,有效地防止了键盘抖动。键盘释义程序完成查询电机参数,修改PID参数等工作。每两个系统定时周期启动AD转换,采样周期2ms,在AD转换完成中断子程序过程中进行采样数据保存,供数字滤波程序使用。转速脉冲测量将系统定时器T2和计数器T0结合使用,并在定时时间满后计算转速。定时器T1用作串口波特率发生器。

CPLD程序使用原理图的方法输入,在Quartus II 中编译。首先设计了移相触发IP核。通过分析三相全控整流电路得知,每个周期内,出现6次换流,同步点距第一组双脉冲发出点为α电角度,后5次换流间隔60°,双窄脉冲宽度15°。设计两个计数器,计数器1计数α角,计数器2比较产生脉冲,如图7所示。

计数器1在同步点获得α角后开始计数,计满α角启动第一组双脉冲,一个周期中计数器1工作完成,同时计数器2开始脉冲计数,计15°后关闭脉冲,计60°后启动下一组双脉冲,计75°后关闭脉冲,依次循环,计数器2计数6次结束本周期。计数器1计数完毕下一个同步点启动单片机中断,从数据总线上获得α角,开始下一个周期的脉冲产生。如果时钟频率为1μs,则15°、30°60°、150°对应的计数值为833,1 667,3 333,8 333。使用原理图输入其他逻辑门元件,最后进行管脚分配,编译、下载到CPLD里面运行。

本方案采用CAN总线完成了电机的群控。移相触发IP核设计原理简单,功能可靠,加以修改即可用于可逆调速。采用带AD的8位单片机和CPLD使得外围电路大为简化。系统软件升级方便,控制方式灵活,功能强大,可靠性高,成本较低,并经实际工程多次验证,效果良好。另外本次设计改造对高职院校实训设备的改进具有一定的借鉴作用。

参考文献

[1] 阳宪惠.工业数据通信与控制网络[M]. 北京:清华大学出版社, 2003.

[2] 饶运涛. 现场总线CAN原理与应用技术[M]. 北京:北京航空航天大学出版社, 2003.

[3] 李刚.ADμC8XX 单片机原理与应用技术[M].北京:北京航天航空出版社, 2002.

[4] 杨媛,安涛,高勇,等.三相晶闸管移相触发器IP核的开发.电力电子技术,2003,37(4):70-72.