0 引言

微晶磁芯具有较高的饱和磁感应强度(1.1~1.2T),高磁导率,低矫顽力,低损耗及良好的稳定性、耐磨性、耐蚀性,同时具有较低的价格,在所有的金属软磁材料芯中具有最佳的性价比。用于制作微晶铁芯的材料被誉为"绿色材料",广泛应用于取代硅钢,坡莫合金及铁氧体,作为各种形式的高频(20~100kHz)开关电源中的大中小功率的主变压器、控制变压器、波电感、储能电感、电抗器、磁放大器、饱和电抗器磁芯、EMC滤波器共模电感和差模电感磁芯、IDSN微型隔离变压器磁芯,也广泛应用于各种类同精度的互感器磁芯。

1 超微晶磁芯的主要特点

VITROPERM500F铁基超微晶磁芯具有以下特点:

1)极高的初始磁导率,μ=30000~80000,且磁导率随磁通密度和温度的变化非常小;

2)磁芯损耗极低,并且在-40~+120℃范围内不随温度而变化;

3)非常高的饱和磁通密度(BS=1.2T),允许选择较低的开关频率,能降低开关电源及EMI滤波器的成本;

4)磁芯采用环氧树脂封装,机械强度高,无磁滞伸缩现象,能承受强振动;

5)可取代传统的铁氧体磁芯以减小开关电源的体积,提高可靠性。

超微晶磁芯的型号很多,所传输的功率可从50W到11kW。几种常用磁性材料的性能比较见表1。

表1 几种常用磁性材料的性能比较

2 超微晶磁芯在开关电源中的应用

2.1 超微晶磁芯材料在高频变压器中的应用

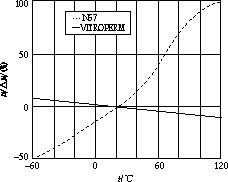

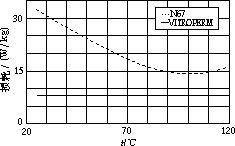

目前,高频变压器一般选用铁氧体磁芯。VITROPERM500F铁基超微晶磁芯与德国西门子公司生产的N67系列铁氧体磁芯的性能比较,如图1所示。图1(a)为磁导率的相对变化率与温度的关系曲线;图1(b)为磁感应强度(B)与矫顽力(H)的关系曲线;图1(c)则为损耗温度曲线。由图1(a)可见,超微晶磁芯的磁导率随温度的变化量远远低于铁氧体磁芯,可提高开关电源的稳定性和可靠性。由图1(b)可见,超微晶磁芯的μB乘积比铁氧体磁芯高许多倍,这意味着可大大减小高频变压器的体积及重量。由图1(c)可见,当温度发生变化时,超微晶磁芯的损耗远低于铁氧体磁芯。此外,铁氧体磁芯的居里点温度较低,在高温下容易退磁。若采用超微晶磁芯制作变压器,即可将工作时的磁感应强度变化量从0.4T提高到1.0T,使功率开关管的工作频率降低到100kHz以下。

(a)μ-t曲线

(b)B-H曲线

(c)损耗-温度曲线

图1 微晶磁芯与铁氧体磁芯的性能比较

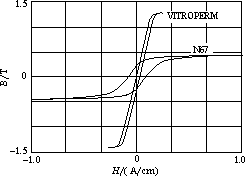

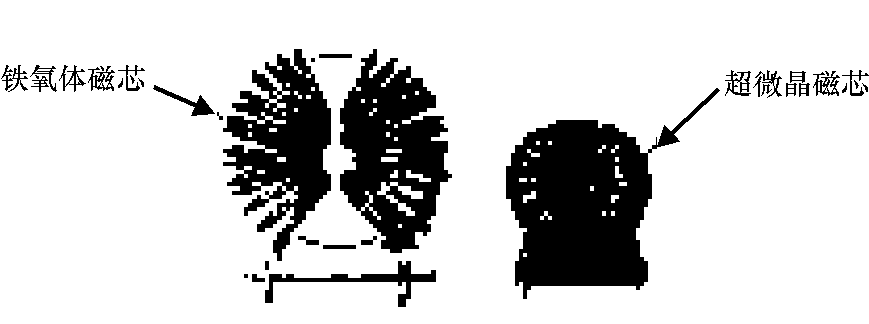

2.2 超微晶磁芯在共模电感中的应用

采用超微晶磁芯制作共模电感(亦称共模扼流圈)时,只须绕很少的匝数,即可获得很大的电感量,从而降低了铜损,节省了线材,减小了共模电感的体积。用超微晶磁芯制成的共模电感具有很高的共模插入损耗,能在很宽的频率范围内对共模干扰起到抑制作用,因而不需要使用复杂的滤波电路。分别用铁氧体磁芯、超微晶磁芯制成共模电感,二者的外形比较如图2所示。

图2 两种共模电感的外形比较

2.3 超微晶磁芯在EMI滤波器中的应用

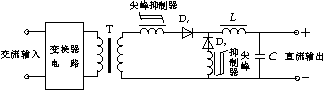

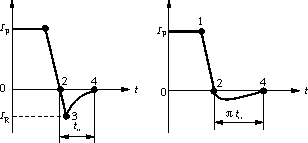

由VAC公司生产的钴基超微晶磁芯VITROVAC6025Z,可广泛用于开关电源的EMI滤波器中,能有效地抑制由电流快速变化所产生的尖峰电压。在超微晶磁芯上绕一圈或几圈铜线,即可制成一个尖峰抑制器,其构造非常简单,而对噪声干扰的抑制效果非常好。VITROVAC6025Z超微晶磁芯具有极低的磁芯损耗和很高的矩形比,当电流突变为零时呈现出很大的电感量,能对整流管的反向电流起到阻碍作用。由尖峰抑制器构成EMI滤波器的电路如图3所示。D1为输出整流管,D2为续流二极管。在D1、D2上分别串联一个尖峰抑制器。L为储能电感,C为滤波电容。不加尖峰抑制器时通过整流管的电流波形如图4(a)所示,IF、IR分别代表整流管的正向工作电流和反向工作电流,trr代表反向恢复时间。由图4可见,整流管在反向工作区域会产生尖峰电流,而接入尖峰抑制器后,尖峰电流就被抑制了。

图3 由尖峰抑制器构成EMI滤波器的电路

(a)不加尖峰抑制器 (b)加尖峰抑制器

图4 两种情况下通过整流管电流波形的比较

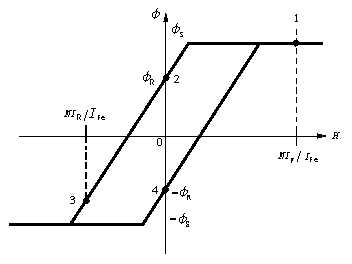

尖峰抑制器典型的磁滞回线如图5所示,在到达工作点1之前(电流导通时),磁芯处于饱和状态,具有非常低的电感量;当电流关断时到达工作点2(亦称剩磁点)时,由于整流管存在反向恢复时间,使得电流继续沿着负的方向减小,但?微晶磁芯具有非常高的磁导率,这时会呈现很大的电感量,所以它就不经过理论工作点3(该点本应对应于出现反向尖峰电流IR的时刻),而是直接到达工作点4(即反向剩磁点),然后又被磁化开始另一循环。这种抑制整流管尖峰电流的特性被称之为“软恢复”。图5中的IFe为激励电流。

图5 尖峰抑制器的磁滞回线

下面介绍设计尖峰抑制器的公式。若令整流管的反向恢复时间为trr(单位取s),反向电压为UR(V),通过整流管的电流为IF(A),则尖峰抑制器必须满足下述条件。

Φ· S≥1.5trrURIF(1)

式中:Φ为磁通;

S为磁芯的绕线面积。

计算铜导线线径的公式为

![]() (2)

(2)

所须绕制的匝数为

N>πtrrUR/Φ(3)

3 结语

随着电力电子技术的发展和成熟,人们逐渐认识到磁性元件不仅是电源中的功能元件,同时其体积、重量、损耗在整机中也占相当比例。据统计,磁性元件的重量一般是变换器总重量的30%~40%,体积占总体积的20%~30%,对于模块化设计的高频电源,磁性元件的体积、重量所占的比例还会更高。另外,磁性元件还是影响电源输出动态性能和输出纹波的一个重要因素。因此,要提高电源的功率密度、效率和输出品质,就应对减小磁性元件的体积、重量及损耗的相关技术进行深入研究,以满足电源发展的需要。我们有理由相信,微晶磁芯在开关电源中将有非常宽阔的应用前景。