基于微处理器的精密数控恒流源

2008-07-09

作者:陶林伟, 王英民, 雷开卓

摘 要: 在线性负反馈恒流源" title="恒流源">恒流源基础上,设计了一种新的数控高精度恒流源。该恒流源使用新型微处理器对电流源负载电流" title="负载电流">负载电流进行采样,使用PID算法在数字域对采样数据进行处理,将处理结果转换为模拟信号,反馈到恒流源调整器" title="调整器">调整器,实现快速数字闭环反馈控制。测试结果表明,在输出电流10mA~2010mA范围内,电流纹波≤0.06mA,输出电流与设定电流相对误差≤1%,电流调节最小步进值为1mA。

关键词: 恒流源 微处理器 PID算法 A/D" title="A/D">A/D转换器 D/A" title="D/A">D/A转换器 运算放大器

恒流电源是为电流型负载提供稳定电流的重要仪器。常见的恒流源电路方案有:脉冲调宽式、线性负反馈方式[1-2]等。脉冲调宽式(开关式)恒流源通过改变调整器的工作脉冲宽度达到恒流的目的。目前广泛应用于空间技术、计算机、通讯、家电等领域中。这种恒流源调整器工作在开关状态、功率损耗小、效率高达70%~95%,但纹波电流大,辐射干扰强、恒流精度低。线性负反馈式恒流源通过改变调整器的工作电压,使其输出电流保持恒定,具有失真小、稳定度高、纹波小等特点,但功率损耗大、效率较低,主要应用于高精度场合。

PID控制是根据系统的误差,利用比例、积分、微分计算出控制量,对系统进行控制的一种方法[3]。PID控制问世至今已有近70年历史,它以结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。比例控制是一种最简单的控制方式,其控制器的输出信号与输入误差信号成比例关系;积分控制是输出信号与输入误差信号的积分成正比关系;微分控制的输出信号与输入误差信号的微分(即误差的变化率)成正比关系。在本系统中,使用比例积分(PD)控制。

本文在线性负反馈式恒流源基础上,利用新型微处理器AT89S52[4]对实时负载电流进行采样,然后根据用户设定的电流值使用工业控制上成熟的PID算法进行处理,最后根据算法结果对恒流源进行反馈控制,从而大大提高了系统的恒流精度和稳定度。同时,利用微处理器资源,还提供了键盘控制和电流数值显示等功能。

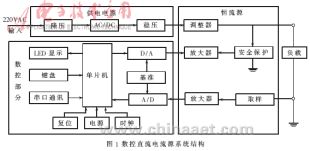

1 系统硬件结构

整机系统结构如图1所示,由供电电源、数控部分、恒流源三大部分构成。供电电源为整个系统提供需要的稳定电源;恒流源是系统的核心部分,它本身是一个独立的线性负反馈恒流源,它的性能好坏直接影响系统的精度;数控部分是附加在恒流源上的一个独立系统,它在数字域控制恒流源,并响应用户的设定,显示电流数值。

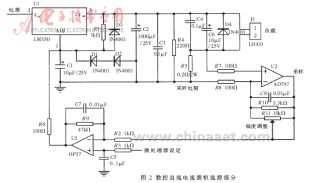

1.1 恒流源部分

恒流源部分本身是一个独立的线性负反馈恒流源,如图2所示。U1(LM350A)为调整器,是恒流源的核心部件。负载电流经采样电阻R5,产生微弱的采样电压,经过超低噪声运算放大器U2同相放大。放大的电压信号送往由U3组成的差分放大器的负端(同时送往数控部分进行A/D转换)。差分放大器把负端采样电压与正端的数控部分设定电压的差值进行放大,输出到调整器的调整端,形成闭环反馈。若有某种情况使负载电流增加,则采样电阻上的电压增加,使同相放大器U2输出电压变大,差分放大器输出电压减小,调整器调整端电压减小,调整器输出电压变低,使负载电流减小,从而维持了负载电流的动态稳定,反之亦然。可以看出,差分放大器的正端决定了负载电流的大小。若U3正端电压升高,则调整器调整端电压升高,调整器输出电压升高,负载电流增加,同相放大器输出增加,差分放大器负端电压升高,直到U3正负端电压相等,系统再次动态稳定。

采样电阻串联在负载回路内,并由此检测负载电流变化。因此,采样电阻的稳定性将直接影响到恒流源的性能,且采样电阻还应有足够大的功率,否则也会影响恒流源的性能甚至烧坏。综合以上各因素,在实际电路中选用大功率锰铜材料制成的精密电阻,其温度系数达到(-3~+20)10-6/℃。

采样放大器U2选用超低噪声运放AD797。因为它处于闭环反馈的第一级,所以要尽量减小噪声的影响。

差分放大器U3选用高精度运放OP07,提供高精度的比较结果。

过热、过流、过压保护功能由三端稳压芯片LM350内部提供。

为了使电路在未加负载时仍处于线性工作状态,还要有一定预负载。预负载电流一般取:

IR0=IOMax/(20-50)

预负载电阻R4取220Ω,功率为2W。

D4是为了防止引线较长使线路中出现反向感应电压而损坏电路。加上D4可使反向感应电压经过D4构成闭合回路,从而保护电路。

1.2 数控部分

数控部分主要由微处理器模块、A/D模块、D/A模块、键盘模块、显示模块、复位模块等组成。微处理器是整个数控部分的处理控制中心;A/D模块完成模拟信号到数字信号的转换;D/A模块完成数字信号到模拟信号的转换;键盘模块给用户提供控制接口;显示模块根据需要显示相应的电流值;复位模块为整个数控部分提供可靠的复位信号。

数控部分主要完成以下几个任务:(1)响应用户的按键操作,保存用户设定的电流值。(2)控制A/D模块按照一定的周期将采样信号(图2中U2的输出)数字化。(3)在微处理器内部按照PID算法根据用户设定值对采样数据进行处理。(4)将处理结果通过D/A模块转换为模拟信号,输出到恒流源差分比较器的正端,完成数控部分对恒流源部分的控制。(5)按照用户的需要显示相应的电流值。

微处理器选用ATMEL公司的AT89S52单片机。AT89S52是一种低功耗、高性能CMOS工艺的8位单片机,与标准MCS-51的引脚和指令完全兼容。

为了满足取样精度及转换精度,选取12位的A/D芯片AD574和12位的D/A芯片DAC1230。在输出2000mA情况下,控制精度可达2000mA/212≈0.5mA。

显示模块选用MAX7219,串行接口,可以直接驱动8位数码管。

键盘模块直接使用微处理器的通用I/O口。

复位模块选用MAX813,具有上电复位功能、低压复位功能以及内部集成看门狗和比较器。

1.3 供电电源

电源部分使用单输入三输出变压器,将市电(220V/50Hz)转换为两路17V和一路9V的交流电源。分别使用通用的三端稳压芯片LM350A、LM337、LM7805将三路交流电源整流为系统所需的三种直流电源:+15V(3A)、-15V(1.5A)、+5V(1A)。其中+15V电源为恒流源、A/D转换器、D/A转换器、运算放大器提供正电源;-15V电源为A/D转换器、D/A转换器提供负电源;+5V电源为数控部分提供工作电源。三种电源都设计了必要的保护电路、指示灯及预负载电路,以保证其正常、稳定地工作。

2 软件设计

程序分主程序和中断程序两大块。主程序处理用户的按键和显示,中断程序处理A/D转换、PID算法、D/A转换等任务。

主程序中,首先初始化寄存器和外围芯片,设置相应的变量。然后反复地调用键盘扫描模块和显示模块。

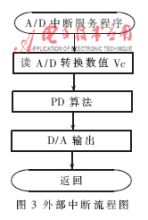

中断程序包括定时器中断和外部中断。利用微处理器的定时器资源,设置130ms的定时器。在定时器中断程序中,启动A/D转换模块,然后退出中断程序。

当A/D转换完成时,触发微处理器的外部中断。在外部中断程序中,读取最新的采样数据,调用PID算法,根据用户设定值进行处理,接着调用D/A模块,将处理结果转换为模拟信号并输出,最后退出中断程序。外部中断流程图如图3所示。

这样设计的好处是,可以保证固定的采样周期,使整个系统运行稳定。将不需要及时作出响应的键盘及显示放在主程序中,有利于节省微处理器的资源。

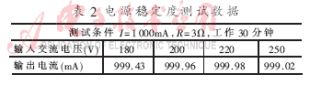

3 性能测试

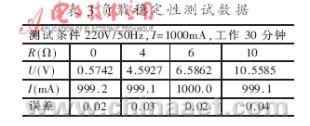

恒流源使用时,先加上负载,预热30分钟,使系统内部温度达到平衡状态,然后开始测量。在设定不同的电流值后,利用5位半数字万用表测量实际的电流值并和数控部分显示的电流值进行比较,利用示波器检测电流的波动,并给出纹波和绝对误差,如表1所示。

在传统的线性负反馈恒流源的基础上,增加微处理器控制,通过测量负载电流,与设定值比较,使用PID算法,根据算法结果调整电流值,大大提高了恒流源的性能。利用此原理,用户按照自己的需要,增加相应的功能,很容易做出各种实用的高精度电流源。

参考文献

[1] 曲学基,王增福,曲敬铠.稳定电源基本原理与工艺设计. 北京:电子工业出版社,2004.

[2] 何希才,姜余祥.新型稳压电源及其应用.北京:国防工业出版社,2002.

[3] 陶永华,尹怡欣,葛芦生.新型PID控制及其应用:第2版.北京:机械工业出版社,2003.

[4] 李玉峰,倪虹霞.MCS-51系列单片机原理与接口技术.北京:人民邮电出版社,2004.