1引言

蓄电池极板的化成丁艺是蓄电池生产过程中的重要一环。所谓化成是指过对极板充放电过程,即利用电化学反应使电能转化成化学能储存起来。蓄电池的化成充放电过程是一个在外加电压下复杂的化学反应过程,需要监控系统对极板电流电压值进行监视并对充放电参数不断调整。一般一个蓄电池生产厂有上十台甚至上百台化成充电机在各自控制系统的控制下同时运行,而这些控制系统通常以RS485/CAN总线连接,通过串口与上位机实现主从式通信。随着网络化日益普及,出现了底层依然采用RS485总线连接,而留出以太网接口直接用于与企业内部网连接。这里重点讲述以太网连接的实现过程。

2监控系统的组成及原理

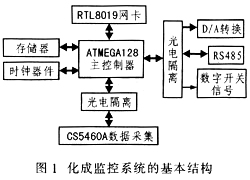

该系统以AVR为主控制核心,由CS5460A实时采集电流电压值发送到主控制器。主控制器根据实时数据,采取特定充放电机制,由D/A转换器TLC5615通过电压跟随器输出0~5 V电压以控制外部电源电路,进而对蓄电池极板进行不同的充放电过程。选用RTL8019AS作为网卡,系统内嵌uIP协议栈,从而实现了监控系统与PC机的以太网连接。其基本结构如图1所示。

3系统硬件设计

3.1主控制器的选择

Atmega128采用RISC结构,128 Kb可在系统编程/应用编程Flash程序存储器,4 Kb EEPROM,4 Kb SRAM,丰富的片内资源很方便运行一个小型的操作系统,如μC/OS-Ⅱ可以嵌入TCP/IP协议。

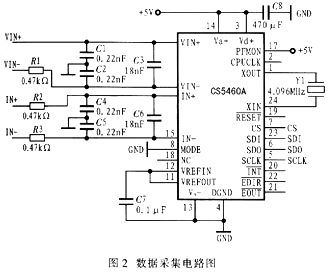

3.2数据采集电路设计

CS5460A器件负责采集极板的电流电压瞬时值,它是一种带有能量计算引擎的CMOS单芯片功率测量器件,可以测量瞬时电流、瞬时电压、瞬时功率、能量以及RMS电流和RMS电压。它采用SPI接口与主机对应接口连接,具有4个I/O口,分别是片选CS、数据串入SDI、数据串出SDO和串行时钟SCLK。为避免外部干扰,它与主控制器之间由光电隔离器件6N137进行隔离。数据采集电路如图2所示。其中,VIN+,VIN-为电压输入端,用于检测充放电回路中的瞬时电压值;IIN+,IIN-为电流输人端,用于检测瞬时电流。丰控制器外扩并行存储器AM29F040B及时保存采样值,外接串行EEP-ROM AT24C04保存充放电参数。

3.3以太网接口电路设计

RTL8019AS是一种高度集成的10 MB以太网控制器,与NE2000兼容,支持8位、16位数据总线;内置16 KBSRAM缓存;可连接同轴电缆和双绞线,并可自动检测所连接的介质,其连接电路示意图如图3所示。

RTL8019AS的JP引脚决定网卡的工作方式。设计中JP引脚接高电平(VCC=+5 V),即使用跳线方式,此时可省掉外部EEPROM。主机通过I/O模式访问以太网控制器。RTL80-19AS工作在8位模式下,其引脚IOCS16B经电阻接地,所有的控制功能或数据传输都是通过访问地址偏移为00H~1FH寄存器完成的,所以只需5条地址线(SA4~SA0)即中。在跳线方式下RTL8019AS的I/O地址由引脚IOS3~IOS0决定。将IOS3~IOS0对应引脚全部接低电平,SA8和SA9接高电平,这时RTL8019AS的I/O基地址为300H。8位数据线是SD0~DS7。PL0和PLl1地,采用双绞线连接。AEN是地址使能端,低电平有效。

4系统软件设计

4.1系统任务模块的组成

系统任务共分五大模块,即采集模块、充放电控制模块、RS485总线通信模块、以太网通信模块、故障检测模块。其中充放电控制模块根据设置的工艺参数,由D/A输山0~5V间指定的电压和电压保持时间;故障检测模块包括电流故障、断流故障、过流故障、程序错误故障、电源欠压故障和短线故障。

4.2以太网通信模块的程序设计

首先编写网卡的驱动程序,以完成网络通信中数掘链路层的任务,它对上层提供3个接口函数:

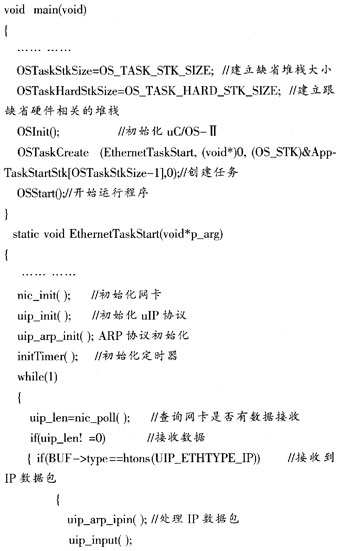

由于该系统采取多任务机制,因此内嵌小型操作系统μC/OS-Ⅱ。uIP的结构非常简单,网卡只需将接收的包填人uip_buf,设置uip_len的长度为包长,然后在uIP的轮询循环中检查uip_len是否大于零。该程序将以太网通信作为μC/OS-Ⅱ的一个任务,部分程序代码如下:

5 结语

带有以太网接口可使控制系统与上层网络直接连接,但它需要有一直延伸到工厂底层的以太网支持,设备内嵌Web服务器使得其有条件直接通向互联网与外界直接沟通信息。